钢-UHPC组合板群钉效应有限元分析

胡文旭,陈宝春,2,李聪,3,苏家战,2,黄文金

(1.福州大学土木工程学院,福建 福州 350108;2.桥梁技术创新与风险防治国家级国际联合研究中心,福建 福州 350108; 3.广西大学土木建筑工程学院,广西 南宁 530004;4.福建农林大学交通与土木工程学院,福建 福州 350108)

0 引言

超高性能混凝土(ultra-high performance concrete,UHPC)是一种超高强、高韧性、高弹性模量的新型水泥基复合材料[1].利用UHPC的上述优良特性,将其作为应力过渡层与钢桥面结合形成的钢-UHPC组合桥面板,是解决沥青铺装层损坏和钢桥面板疲劳开裂的有效途径之一[2].

栓钉为钢-UHPC组合板常用的剪力连接件,能承受和传递UHPC与钢板间的水平剪力(主要)和竖向掀起力,是结构协同受力的关键部件.为此,已开展许多试验研究[3-6],结果表明,UHPC中的栓钉均发生钉杆剪断破坏,而UHPC仅在栓钉根部位置出现局部压溃现象,抗剪承载力主要受栓钉直径、强度及栓钉焊缝的影响.此外,为了防止桥面板边缘发生竖向掀起,需对板外周一圈的栓钉进行加密,因此该处可能存在群钉效应,然而,目前尚未见钢-UHPC组合板有关群钉效应的试验.

由于钢-UHPC组合桥面板栓钉连接件推出试验数量有限,且试验结果受试验量测方法的限制,常通过开展有限元分析来深入了解栓钉的抗剪机理,探究影响栓钉抗剪性能的因素.但在现有有限元分析中,参数分析多集中于栓钉的直径、长度、强度和UHPC强度[4,7-9],未见对钢-UHPC组合板群钉效应的分析.

为此,针对钢-UHPC组合板中栓钉的群钉效应,建立考虑栓钉焊缝影响的抗剪有限元模型,以文献[5]试验为基础数据进行模型验证.应用经验证的模型,通过加密栓钉间距,分析群钉效应对钢-UHPC组合板中栓钉连接抗剪性能的影响,并提出群钉效应折减系数.

1 分析对象

本研究的有限元分析以文献[5]的试件为原型.文献[5]中的推出试验试件,分SI(单排双列)和SII(双排双列)组,其中UHPC板厚50 mm,配有Φ10 mm@50 mm钢筋网,钢构件的翼缘板尺寸为360 mm×550 mm×14 mm,腹板尺寸为272 mm×550 mm×14 mm,并焊接ML15短栓钉,直径为13 mm,高度为45 mm(焊后高度为40 mm).UHPC的抗压强度为175.2 MPa,抗拉强度为10.2 MPa,弹性模量为46.2 GPa;栓钉的屈服强度为350.0 MPa,极限强度为440.0 MPa,弹性模量为207.0 GPa;钢构件和钢筋的屈服强度分别为345.5和500.4 MPa.

2 有限元模型

2.1 单元选取和接触关系

模型中的钢构件、UHPC 板和栓钉(包括焊缝)采用三维实体单元(C3D8R)进行模拟;钢筋网采用两节点三维桁架单元(T3D2)进行模拟.UHPC板与钢构件之间采用切向无摩擦、法向硬接触的面-面接触方式.栓钉头部的上、下表面与UHPC的接触同样采用切向无摩擦和法方硬接触[10].栓钉侧面和焊缝表面与UHPC的接触均采用法向硬接触、切向采用罚函数摩擦,方向摩擦系数取0.4[11].钢筋网与UHPC的接触采用内置形式(Embed)进行模拟,而栓钉与钢构件间采用绑定的接触方式.

2.2 边界条件

考虑到试件具有双轴对称形式,仅建立1/4模型进行数值模拟.在边界条件上,对两个对称面施加对称边界.对称面1需对x方向上平动进行约束,y轴、z轴限制转动自由度;对称面2需对z方向上平动进行约束,将x轴、y轴限制转动自由度.约束钢构件顶面的所有方向上的的位移和转动.

2.3 材料本构2.3.1 钢材

栓钉(包括焊缝)采用三折线模型[12],在ABAQUS程序中延性金属损伤包含延性损伤和剪切损伤两类,有限元建模中同时为栓钉定义这两种损伤[8].

据文献[5]试验结果知,钢构件和钢筋为碳素钢材料,且应变不大,故本构关系采用理想弹塑性模型.

2.3.2 UHPC材料本构关系

UHPC材料本构选用ABAQUS中的混凝土损伤塑性模型.UHPC受压本构关系参考文献[13],如图1(a)所示.受拉本构关系参考文献[14],该本构模型包含UHPC的初裂强度且充分体现钢纤维对抗拉强度的贡献,如图1(b)所示.

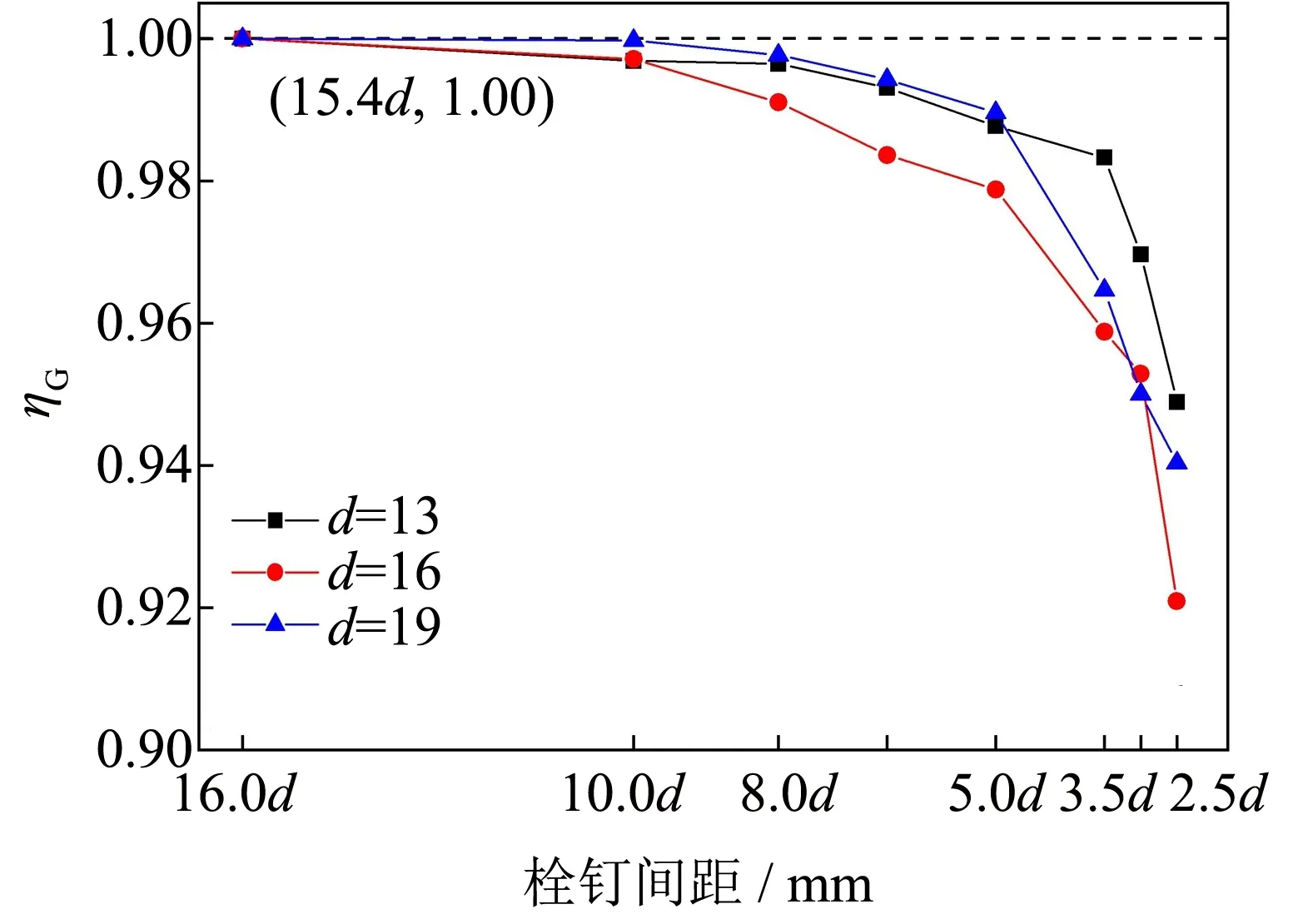

图1中,fc为UHPC抗压强度;e为自然常数;ξ为应变比,ξ=ε/ε0,ε为UHPC应变,ε0为峰值应变;n=E/E0,E为UHPC弹性模量,E0为峰值点的割线模量;fct为UHPC抗拉强度;K为钢纤维增强因子,K=(lf/df)Vf,lf为钢纤维长度,df为钢纤维直径,Vf为钢纤维体积率;m=0.85-0.47K+0.12K2,0 图1 UHPC材料本构曲线Fig.1 Material constitutive curves of UHPC 栓钉焊缝对抗剪承载力具有显著影响,有的有限元模型中给以考虑[4,7 ,11],有的却没有考虑[6,8-9],尚未形成共识.因此,分别建立考虑焊缝和不考焊缝的模型进行对比,焊缝尺寸参考《电弧螺柱焊用圆柱头栓钉(GB/T 10433—2002)》[15]的规定.文献[7]对比了带倒角和直角边的焊缝有限元模型,结果表明采用直角边的焊缝模拟焊缝效果能满足要求,且便于建模,因此本研究在焊缝有限元模拟时也选用直角边模型. 模型整体网格尺寸为8 mm,在栓钉(焊缝)、与栓钉相接触的UHPC及钢构件局部区域内采用更精细化的网格,网格尺寸不超过为4 mm.栓钉有限模型及网格划分如图2所示,边界条件如图3所示.整个模型共计16 370个节点和11 777个单元. 图2 有限元模型图Fig.2 Finite element model 图3 边界条件Fig.3 Boundary conditions 图4为有限元分析获取的荷载-位移曲线与文献[5]试验所得实测曲线对比结果.由图可知,荷载-滑移曲线由弹性段OA、弹塑性段AB和下降段BC等3个阶段组成,计算结果与试验实测曲线吻合良好,验证了该数值模型的正确性. 表1为有限元分析提取的极限荷载和位移与文献[5]试验所测的对比.由表1可知,有限元模型中考虑焊缝影响时,无论是极限荷载还是极限滑移值均与试验值较为吻合,计算值与实测值的比值均值分别为1.04和0.94;而不考虑焊缝影响时,计算值与实测值的比值则相差较大,分别为1.37和1.31.这也表明,焊缝对栓钉的抗剪承载力有显著提高,这与文献[4]和文献[11]的结论相符.所以,有限元模型中应考虑焊缝的作用,否则计算结果过于保守. 图4 有限元结果与试验对比Fig.4 Comparison between FEA and test results 表1 试验值与有限元结果对比Tab.1 Comparison between FEA and test results 通过ABAQUS中输出等效塑性应变云图(PEEQ)来判断栓钉的破坏形态.PEEQ>0表示单元开始屈服;PEEQ>0.2表示栓钉单元趋近破坏[11].以SII组试件为例进行说明.图5表示栓钉从屈服到峰值再到破坏的过程(白色区域表示该区域趋近破坏,箭头指示受力方向).由图5可知,当达到A点的荷载时,栓钉根部的焊趾区域最先进入屈服状态,表征模型将进入弹塑性阶段;随着荷载增加,塑性区域扩大,当达到B点的荷载时,栓钉根部出现明显变形,该区域已处于高塑性应变区;当达到C点的荷载时,白色区域贯穿栓钉根部,表征栓钉根部被剪断,右侧栓钉首先被剪断,左侧栓钉随之被剪断. 图6为栓钉上6个测点的荷载-应变曲线(红色箭头指示栓钉受剪方向),其应变测点沿栓钉高度方向的布置. 图5 栓钉等效塑性应变分布云图Fig.5 Equivalent plastic strain of head studs 图6 荷载-应变曲线Fig.6 Load-strain curves 由图5、6可知,栓钉在测点1处由于受到焊缝的约束,在加载全过程中基本为负值;加载初期,应变增长缓慢,接近B点后,增速加快.在测点2和4处,应变在加载全过程中均为正值,处于受拉状态;在B点之前,二点处的应变变化趋势与应变值均接近,接近B点时,测点2的应变继续增大,而测点4的应变逐渐变小;测点3和6点处的荷载-应变曲线大致关于y轴对称,表明栓钉中部的上侧全程受拉,下侧全程受压. 通过在ABAQUS中输出混凝土受压、受拉损伤云图(DAMAGEC和DAMAGET)来判断UHPC的破坏形态.当应力下降到峰值应力的85%以下时,可认为混凝土材料处于破坏状态[16],将其对应的应变定义为UHPC的极限压应变.由计算可知,DAMAGEC>0.24时UHPC单元受压破坏,DAMAGET>0.57时UHPC单元受拉开裂. 图7表示SII组试件UHPC板的破坏过程.由图7(a)知,当达到A点的荷载时,UHPC板与焊缝前端相互挤压,焊趾处首先出现压溃;当达到B点的荷载时,损伤区域高度沿着焊缝前端向外扩展;当达到C点的荷载时,UHPC除局部压溃外,其余部分基本无损伤.由图7(b)知,在荷载作用下,栓钉后端与UHPC板脱空,因此开裂区域主要集中于栓钉孔后端区域.在试件受力的全过程中,UHPC板顶处均无开裂出现. 图7 UHPC损伤Fig.7 Damage of UHPC 图8 荷载-接触应力曲线Fig.8 Load-contact stress curves 图8为荷载-栓钉与UHPC接触应力曲线.由图可知,在荷载作用下,栓钉上部与UHPC分离,因此栓钉上部的点3、点6和点9与UHPC的接触应力始终为0.而栓钉下部与UHPC挤压,在A点之前,栓钉根部变形不大,点1、点4和点7的接触应力随着荷载增大呈线性增长.当接近B点时,由于栓钉根部变形增大,与其接触的UHPC区域进入塑性区域,点1和点4的接触应力逐渐减小,而钉杆中部的点7处的UHPC未进入塑性阶段,因此接触应力仍逐渐增大. 图9为栓钉间距为15.4d(d为栓钉直径,表示间距为15.4倍的栓钉直径)时,直径分别为13、16 和19 mm的荷载-滑移曲线.直径16和19 mm的栓钉面积比直径13 mm的栓钉面积,增大了51.5%和113.6%,承载力也得到了相似比例的提高(58.0%和100.7%).图10为不同间距下直径13 mm栓钉的荷载-滑移曲线,可知随着栓钉间距减小,群钉效应程度加剧,栓钉抗剪承载力随着减小. 图9 不同直径栓钉荷载-滑移曲线Fig.9 Different diameter stud load-slip curves 图10 不同间距下直径13 mm栓钉荷载-滑移曲线Fig 10 Different spacing of 13 mm diameter stud load-slip curves 图11~13分别对比在承载力最大时,不同间距下栓钉直径为13 、16 和19 mm模型中的UHPC受压、受拉损伤云图.对于直径13 mm的栓钉,在间距为5.0d时,受压高损伤应变区域未发生重叠,无明显的群钉效应;在间距为3.5d时,出现重叠现象,导致混凝土对栓钉的约束作用显著减弱,抗剪承载力下降幅度变大,如图11所示.对于直径16 和19 mm栓钉,在间距5.0d时就出现重叠,且在板顶出现开裂区域;当间距为3.5d两栓钉中间的UHPC已完全压溃,同时板顶开裂区域扩大,说明在推出试验中UHPC可能发生开裂,如图12~13所示. 图11 直径13 mm栓钉不同间距下UHPC损伤对比Fig.11 Comparison of damages of UHPC with different spacing of 13 mm diameter stud 图12 直径16 mm栓钉不同间距下UHPC损伤对比Fig.12 Comparison of damages of UHPC with different spacing of 16 mm diameter stud 图13 直径19 mm栓钉不同间距下UHPC损伤对比Fig.13 Comparison of damages of UHPC with different spacing of 19 mm diameter stud 进一步,由图14还可知,直径19 mm栓钉的栓钉端帽上部区域出现大面积开裂,可能发生UHPC板破坏.为此,同样定义UHPC的极限拉应变为85%的峰值拉应力对应的应变,计算得DAMAGEC>0.84表示UHPC单元受拉破坏.图14对比了在承载力最大时,不同间距下直径为19 mm栓钉模型的UHPC受拉破坏云图.由图可知,当栓钉间距小于3.5d时,局部位于板顶的UHPC单元趋近破坏.因此,对于直径为19 mm栓钉时,当栓钉间距小于3.5d时,试件的破坏模式会转变为UHPC板破坏. 图14 直径19 mm栓钉不同间距下UHPC受拉破坏对比Fig.14 Comparison of tensile damage of UHPC with different spacing of 19 mm diameter stud 图15为不同间距下直径13、16和19 mm的栓钉抗剪承载力.为便于对比,以不同间距下栓钉抗剪承载力与15.4d间距下的比值定为群钉效应折减系数,绘制了群钉折减系数随着栓钉间距的变化图,如图16所示. 图15 不同间距下栓钉抗剪承载力Fig.15 Stud shear capacity at different spacing 图16 群钉效应折减系数随着栓钉间距的变化Fig.16 Reduction coefficient of group studs varies with the spacing 由图16可知,对于直径为13 mm栓钉,当栓钉间距小于3.5d后,栓钉承载力折减系数迅速减小,表明群钉效应程度明显;当栓钉间距为2.5d时,承载力的降幅为5.1%.然而,对于直径16和19 mm的栓钉,当栓钉间距小于5.0d后,栓钉承载力折减系数就开始迅速减小,说明在相同栓钉间距下,随着栓钉直径的增大,群钉效应程度也会加剧;当栓钉间距为8.0d时,承载力的降幅不到1.0%. 我国的《公路钢混组合桥梁设计与施工规范(JTG/T D64-01—2015)》[17]中规定,混凝土中的焊钉连接件剪力作用方向上的间距不宜小于焊钉直径的5倍且不应小于100 mm;而在我国《钢-混凝土组合桥梁设计规范(GB 50917—2013)》[18]中规定,当6≤β<13时,需考虑群钉效应;当β≥13时,不考虑群钉效应.这里,β=ld/d为栓钉间距与栓钉直径的比值,β=ld/d,ld为栓钉间距. 然而,对于钢-UHPC组合板,上述的规定并不一定能直接应用.由节4.1分析结果可知,钢-UHPC组合板水平剪切破坏时,是否出现UHPC破坏的栓钉最小间距,与栓钉直径有关.以不出现UHPC破坏为原则,根据节4.1的分析,建议直径13 mm的栓钉,其间距不宜小于2.5d;直径16和19 mm的栓钉,其间距不宜小于3.5d. 对于栓钉承载力考虑群钉效应的折减系数ηG,其也与栓钉直径有关.由图13可知,对于3种直径的栓钉,当β≥8.0时,均可不考虑群钉效应.对于直径13 mm的栓钉,当栓钉间距为2.5d时,该折减系数为0.949;对于直径16和19 mm的栓钉,当栓钉间距为3.5d时,该折减系数为0.958和0.964.考虑到安全性和方便,建议当间距大于建议的最小值、小于8.0d时,ηG均取0.94.由于上述建议的规定是基于有限元模型分析结果,其合理性和具体值还有待今后进一步的研究. 1) 钢-UHPC组合板的抗剪破坏以栓钉剪断为主,栓钉与UHPC受剪过程的相互作用主要集中于栓钉根部焊缝处,栓钉焊缝能显著提高栓钉的抗剪承载力.因此,有限元模型中应考虑焊缝的作用,否则计算结果过于保守. 2) 栓钉抗剪承载力受直径和间距的影响显著.随着栓钉直径的增大和间距的减小,群钉效应程度加剧,且UHPC板会出现开裂甚至可能破坏.现有《公路钢混组合桥梁设计与施工规范(JTG/T D64-01—2015)》和《钢-混凝土组合桥梁设计规范(GB 50917—2013)》有关栓钉最小间距和群钉效应的规定,不能直接用于钢-UHPC组合板. 3) 对于钢-UHPC组合板,建议栓钉的最小间距为13 mm栓钉不宜小于2.5d;16和19 mm栓钉不宜小于3.5d.对于栓钉承载力考虑群钉效应的折减系数ηG,建议当间距不小于8d时,可不考虑群钉效应;当间距大于建议的最小值且小于8.0d时,取0.94.上述基于有限元模型分析结果提出的建议,其合理性和具体值还有待今后的深入研究.

2.4 有限元模型验证2.4.1 试件的有限元模型

2.4.2 有限元分析结果与试验结果对比分析

3 推出试件受力过程有限元分析

3.1 栓钉受力过程分析

3.2 UHPC板受力过程分析

3.3 栓钉与UHPC板相互作用

4 群钉效应有限元分析与设计建议

4.1 群钉效应有限元计算结果

4.2 群钉效应设计建议

5 结论