氨合成系统异常工况原因推断及处理

杜坤桥,李 强,曾晓波,符鹏飞

(中海石油化学股份有限公司,海南 东方 572600)

0 引 言

中海石油化学股份有限公司富岛一期合成氨装置1996年投产,采用ICI-AMV工艺,设计产能为1 000 t/d,2016年气源改造后以南海贫天然气为原料;其氨合成系统采用低压合成(操作压力为10.7 MPa)、卡萨利轴径向合成塔、二级氨冷工艺(设计氨净值为14.5%)。自2019年起,富岛一期合成氨装置在氢回收单元停车即合成回路无返氢的工况下,出现氨合成塔入口温度提升困难、氨净值和循环气量上涨、氨产量下降等异常情况,后通过排查确认为热交换器内漏所致,采取相应的检修措施消除漏点后,氨合成系统运行正常。以下对有关情况作一介绍。

1 氨合成系统简介

1.1 工艺流程简介

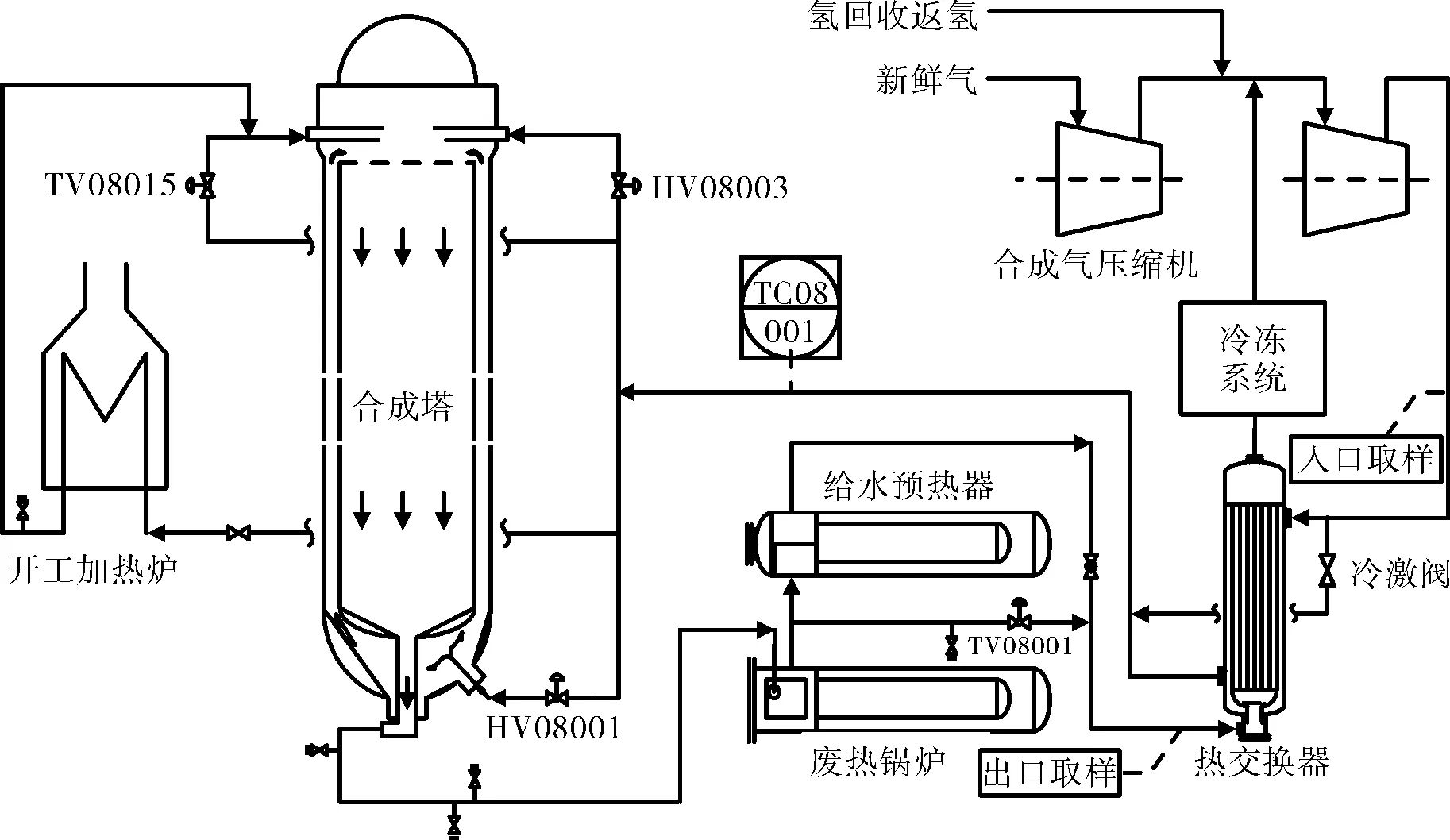

富岛一期合成氨装置氨合成系统工艺流程简图见图1。

图1 氨合成系统工艺流程简图

来自合成气压缩机的合成气经热交换器(08E003)换热后分四路进入合成塔参与化学反应——主路由入口大阀(HV08001)控制进入氨合成塔底部;第一旁路阀(TV08015)和第二旁路阀(HV08003)控制两路冷激线进入氨合成塔顶部两侧,分别用于调节第一催化剂床层和第二催化剂床层入口温度;开工加热炉(第四路)一般只在系统开车初期用于合成塔的升温。从氨合成塔底部出来的热合成气依次经废热锅炉(08E001)、给水预热器(08E002)、热交换器(08E003)降温,再经水冷器和氨冷器分离液氨后,未反应的合成气回到合成气压缩机循环段入口,与新鲜气、氢回收单元来的返氢混合后继续循环反应。

1.2 设备简介

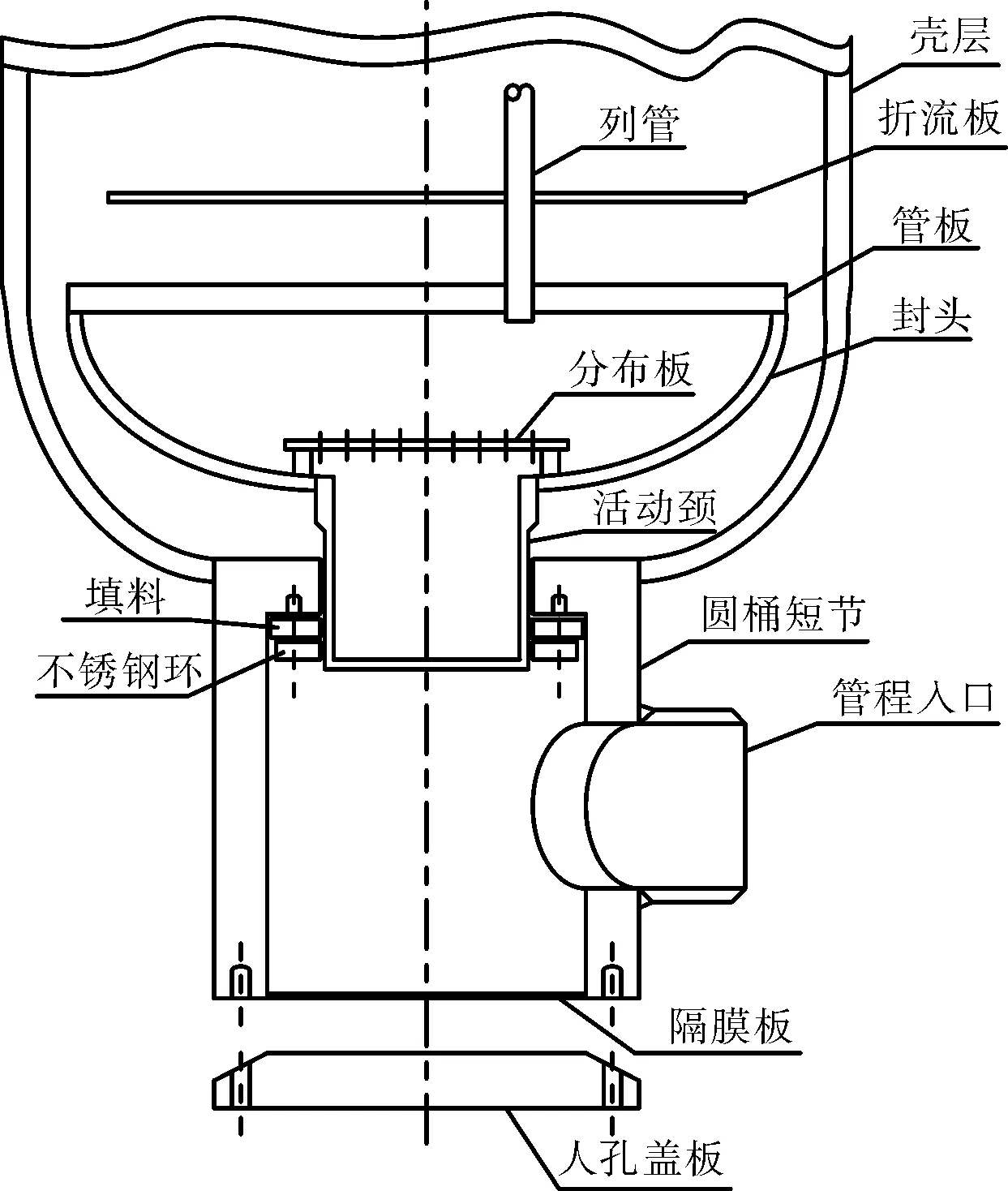

氨合成系统热交换器(08E003)由澳大利亚W.E.SMITH公司设计制造,为立式单管程浮头换热器,08E003壳体长19 m、外径1.4 m,换热面积为1 096 m2,壳程和管程设计压力均为12.7 MPa,壳程和管程设计温度分别为260 ℃、290 ℃;08E003壳体材质为A387-12-2,内有列管2 986根,列管材质为A213-T12,两端管板材质均为A336-F12,列管与两端管板的连接方式为焊后轻微胀接。

08E003上部管板焊接固定在壳体上,下部活动管板直径偏小一些并连接一个半球形封头,封头底部连接有活动颈延长至换热器人孔通道处,活动颈与人孔通道之间有填料密封,并用不锈钢环加压和螺栓锁紧,该处亦是浮头自由伸缩的地方(如图2所示)。该设计选择延伸至内径更小的人孔通道作为浮头活动的密封面,减少了接触面,降低了密封面泄漏的几率。浮头采用填料密封结构,相较于内置膨胀节结构能承受更大的压力,且温差引起的管束膨胀量可在浮头部分有效吸收,尤其适用于管程与壳程温差较大的工况使用[1]。

图2 热交换器(08E003)底部浮头结构示意图

08E003管程的工艺气进/出口温度分别为230 ℃、63 ℃,工艺气进/出口压力分别为10.20 MPa、10.15 MPa;壳程的工艺气进/出口温度分别为42 ℃、201 ℃,工艺气进/出口压力分别为10.7 MPa、10.6 MPa。

2 氨合成系统异常工况及原因推断

2.1 异常工况

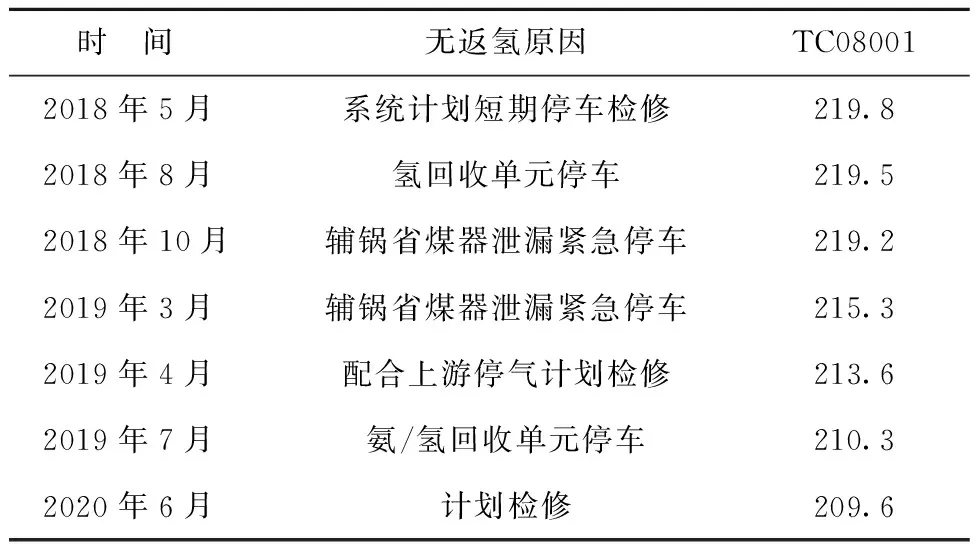

2.1.1 无返氢时氨合成塔入口温度提升困难

正常工况下,氨合成塔入口温度(TC08001)一般稳定在200 ℃左右,在后系统氢回收单元停车、冷箱无返氢回到合成回路时,现场可回关热交换器(08E003)的冷激阀将氨合成塔入口温度提升至215~220 ℃。自2019年以来,氨合成塔冷激阀调节作用开始弱化,无返氢工况下全关冷激阀后,氨合成塔入口温度呈现明显下降的趋势,至2020年6月时,无返氢工况下氨合成塔入口温度降至209.6 ℃(最高值),无返氢工况下氨合成塔入口温度无法进一步提升,氨合成塔催化剂床层温度及出口气温度同步下降,不仅降低了化学反应的效率,而且使废热锅炉的产汽量下降,系统能耗升高、稳定性变差。2018—2020年氨合成系统停车、氢回收单元停车时,无返氢工况下且全关08E003冷激阀后氨合成塔入口气温度(TC08001)最高值见表1。

表1 无返氢工况下氨合成塔入口气温度最高值 ℃

2.1.2 氨净值上涨

正常生产中,在系统负荷、原料参数不变的情况下,短期内合成塔氨净值是不会发生明显变化的,从长期来看,随着氨合成催化剂活性下降以及设备性能降低,氨净值会呈缓慢下降趋势。富岛一期合成氨装置合成塔氨净值设计为14.5%,装置连续运行至2019年时,氨净值降至13.5%左右。对2019年1月—2020年5月氨合成塔氨净值(月均值)进行统计(见表2),发现一个异常现象,2019年1—10月氨净值相对稳定,平均值为13.4%,与前几年相比变化不大,但自2019年11月起氨净值开始异常上涨,最高涨至14.9%,之后基本稳定在较高水平,2019年11月—2020年5月的氨净值(平均值)为14.457%,较之前氨净值相对稳定的时候上涨约1%,几乎稳定在设计值附近。

表2 氨合成塔氨净值(月均值)统计 %

2.1.3 合成回路循环气量上涨

富岛一期合成氨装置自2016年完成天然气气源替代技改后,氨合成系统循环气量一直保持在438~452 km3/h,2018年四季度氨合成系统循环气量开始上涨,之后基本稳定在453~467 km3/h,循环气量平均为460.47 km3/h,较之前上涨约10 km3/h。2018—2020年二季度循环气量(季度均值)统计见表3。

表3 2018—2020年二季度循环气量统计 km3/h

2.1.4 氨产量下降

富岛一期合成氨装置设计产能为1 000 t/d,经过20多年的运行后,受设备老化、氨合成催化剂活性下降等因素的影响,近几年氨产量逐渐降至约980 t/d;2019年二季度开始,在负荷不变的情况下,氨产量降至约970 t/d。

2.2 异常工况原因推断

一般来说,循环气量上涨,合成塔内气体空速增加、气体停留时间缩短,氨净值会下降,氨产量会增加,但实际情况是氨净值、循环气量与氨产量三者之间存在着矛盾——循环气量上涨而氨净值上涨、氨产量下降。

合成氨装置设计时氨产量理论计算公式为G=0.758V(Z2-Z1)/(1+Z2),则进入氨合成塔的理论循环气量V=G(1+Z2)/[0.758(Z2-Z1)](式中:V为进入氨合成塔的循环气量,km3/h;G为实际氨产量,kg/h;Z1为合成塔进口氨含量,%;Z2为合成塔出口氨含量,%)。将富岛一期合成氨装置实际氨产量和氨合成塔进/出口氨含量代入公式中,得到理论循环气量,并与系统实际测量的循环气量进行对比,结果见表4。可以看出,在2019年四季度之前,实际测量的循环气量与理论循环气量之差在±10 km3/h以内,但从2020年一季度开始,实际测量的循环气量与理论循环气量之差突然涨至35.05 km3/h,两者之差是之前的3倍以上,换言之,氨净值上涨与氨产量下降同时出现时,循环气量下降才是合理的,即理论上进入氨合成塔的循环气量应该是减少的,但实际情况是进入氨合成塔的循环气量是增加的。

结合氨合成系统工艺流程及现场检查情况,发现循环气流量(FR08001)流量表处在合成气压缩机出口、热交换器(08E003)入口管线上,且循环气自合成气压缩机出来后,只经过08E003便进入了氨合成塔,若08E003发生内漏,壳程的高压气体漏进管程低压侧,相当于部分循环气走了氨合成塔旁路,即实际进入氨合成塔内的气量是减少的;同时,部分循环气走了氨合成塔旁路后,由于阻力减小,合成气压缩机出口打气量相应增大,表现为FR08001增大,这就能解释上述氨净值、循环气量、氨产量三者之间的矛盾了。

为了进一步验证上述推断,系统运行期间在热交换器(08E003)管程(低压侧)进/出口及壳程(高压侧)3个部位对气体组分进行取样分析,得到的结果为:管程进口H255.65%、N219.19%、NH316.18%,管程出口H256.68%、N219.34%、NH314.91%;壳程H266.83%、N222.63%、NH32.58%。按理说,进入氨合成塔之前的气体走08E003的壳程,壳程气体中的H2和N2浓度较高、NH3浓度较低,氨合成塔出口气体走08E003的管程,管程气体中的H2和N2浓度降低、NH3浓度升高,但从取样分析结果可以看到,管程进/出口气体组分发生了变化,出口气体中的H2和N2浓度比进口高、NH3浓度比进口低,参考高压侧壳程气体的组分,可以判断壳程气体泄漏进入了管程,导致管程出口气体组分发生了变化。

热交换器(08E003)内漏同时也造成氨合成塔入口温度降低,只是在刚开始泄漏量较小时冷激阀尚有调节空间,可以通过关小冷激阀维持入口温度的稳定,使得氨合成塔入口温度的变化没有表现出来,但其实氨合成塔入口温度的变化是可以通过观察现场冷激阀开度来判断的,只是当时没有关注这一细节;当08E003泄漏量逐渐增大后,在无返氢工况时,冷激阀调节余量不足,全关后失去了进一步调节的手段,就表现为氨合成塔入口温度降低了。

3 处理措施

3.1 泄漏位置的推断与确认

热交换器(08E003)为立式列管换热器,结合其管/壳程2股工艺气的流向进行分析:若08E003上部内漏,壳程入口冷气漏入管程(热气中),去往08E003内部的冷气量减少,在管程热气进口流量及温度不变的情况下,壳程出口冷气温度(TC08001)将会上涨;若08E003下部内漏,相当于降低了管程入口热气的温度,换热温差减小,则壳程出口冷气温度(TC08001)将下降。结合TC08001实际上是下降的情况,判断漏点在08E003下部。

热交换器(08E003)与氨合成塔相连接,出于保护氨合成催化剂的目的,一般情况下不会开盖检修。利用氨合成塔更换催化剂的机会,投产24 a来(2020年7月)首次打开08E003人孔盖进行查漏和检修:拆开08E003底部人孔进入内部检查,发现管程延长的活动颈与人孔通道之间填料压环的一处锁紧螺母脱落缺失、固定螺母松动明显,内部管板和列管外观正常;在壳程用空气充压至0.3 MPa,浮头填料密封环螺母脱落处大量漏气,管板、列管无泄漏。确认泄漏位置后,拆除浮头密封环剩余的11处锁紧螺母和固定螺母,卸下填料压环钢圈,发现填料环存在约5 cm的破损缺失。至此,验证了泄漏点在08E003下部的推断,确定是08E003浮头密封填料局部破损导致了泄漏。据拆检情况可以推断,08E003泄漏发生的过程为:螺栓的锁紧螺母脱落→固定螺母松动→螺栓对填料压环钢圈预紧力减弱→钢圈发生轻微形变→密封填料松动→气体泄漏→气体长期吹扫导致填料出现磨损、破损→漏气量增大→换热器换热效率下降→氨合成塔入口温度降低、循环气量增大。

3.2 处理措施

(1)按照正常程序更换浮头的密封填料。

(2)针对锁紧螺母脱落、固定螺母存在松动的问题,采取点焊的方法固定螺栓螺母:固定螺母与不锈钢填料压环点焊连接,锁紧螺母与固定螺母点焊连接,采用氩弧焊,焊丝为AISI-321H。

4 结束语

氨合成系统热交换器(08E003)为高温高压设备,内部发生泄漏尤其是泄漏不太严重时一般难以察觉,需要多个工艺参数的比较分析才能作出准确的判断,且热交换器与氨合成塔相连,涉及到氨合成催化剂的保护,处理难度较大。前期通过对氨合成系统异常参数的分析,再结合热交换器的结构及工艺流程,提前准确推断出了热交换器泄漏的位置,并刚好利用氨合成催化剂更换的机会得以进入热交换器内部查漏与检修,为后来的漏点处理节省了不少时间。氨合成系统热交换器检修后,迄今已运行22个月,再未发生泄漏,氨合成系统运行正常,表明之前对氨合成系统异常工况原因的判断是准确的、采取的处理措施是有效的。