高强钢热冲压结构件三维激光切割回弹规律及精度补偿方法

李守港 刘 鹏 刘 祥 胡志力

1.武汉理工大学现代汽车零部件技术湖北省重点实验室,武汉,430070 2.武汉理工大学汽车零部件技术湖北协同创新中心,武汉,430070 3.武汉理工大学材料绿色成形技术与装备湖北省工程中心,武汉,430070 4.东风(武汉)实业有限公司,武汉,430040

0 引言

先进高强钢在车身结构件上的应用不仅保障了汽车碰撞安全性,还实现了汽车轻量化[1-2]。高强钢车身结构件的强度通常达到1500 MPa,如果采用传统的模具切边和模具冲孔,则要求模具具有高强度、高耐磨性以及高可靠性,否则在达到一定的工作次数时会造成模具严重磨损[3-4]。三维激光切割是一种先进的材料切割技术,具有精度高、切割速度快、热影响区小等特点,在对车身结构件进行切割时只受车身结构件材料熔点的影响,不受车身结构件强度的影响。目前,三维激光切割技术是高强钢车身结构件实现切边和切孔的主要加工方式。然而,在冲压成形和三维激光切割的两大先进高强钢车身结构件加工工序中,由于成形力的卸载、局部应力释放等因素的影响,车身结构件均会产生回弹现象,极大影响车身结构件精度。因此,如何控制并减小回弹、提高车身结构件精度,已成为行业内亟需解决的关键技术问题。

在冲压成形工艺中的控制回弹提高精度方面,薛克敏等[5]利用ABAQUS软件对22MnB5超高强钢冲压过程进行热力耦合有限元模拟,对零件厚度分布和回弹量进行预测,并通过试验对仿真进行了验证。谢延敏等[6]为减小高强钢热冲压成形扭曲回弹,提出一种基于渐变凹模圆角半径的模具补偿方法,通过有限元仿真软件DYNAFORM对双C件进行仿真模拟,并通过BP神经网络及遗传算法对工艺进行优化,有效地减小了扭曲回弹。段磊等[7]利用Autoform软件对汽车前梁后部零件进行全工序成形回弹仿真,并根据回弹值对模面进行补偿。聂昕等[8]提出一种考虑变形热和摩擦热效应的冲压成形研究方法,并通过U形件冲压试验验证了该方法的有效性。HAN等[9]提出一种耦合人工神经网络和有限元法的技术(FEM-PSONN)模拟并预测制件的回弹量,通过训练,模型准确地预测了制件回弹。

三维激光切割过程中,由于多余材料的去除,车身结构件的应力释放导致回弹发生,且没有考虑夹紧力对车身结构件的影响[10],夹具与检具装夹状态不同,车身结构件受到不同的夹紧力的影响也会产生回弹。

在三维激光切割工艺中的控制回弹提高精度方面,HUANG等[11]针对激光切割插补过程中由离散带来的轨迹误差,提出一种轨迹补偿方案,提高了激光切割的精度。谢晖等[12]提出一种根据激光切割修边时序分布考虑回弹的修边线更新方法,通过有限元仿真分析对激光切割过程中的回弹进行仿真计算,并根据仿真结果对修边线进行补偿,通过试验验证了方法的可行性。MAEDA等[13]针对金属板材激光切割过程中由残余应力所造成的板材变形问题,提出了一种通过对金属板材边缘进行轻压限制以减小激光切割残余应力的方法,通过有限元仿真和试验验证了该方法的有效性。LIU等[14]针对多点成形三维激光切割过程中的应力释放造成的轮廓偏移问题,通过有限元仿真对多点成形零件的修边进行回弹的预测,并通过对修边线的补偿得到了最佳切割路径。

以上研究只关注冲压或者激光切割某单一工序中的车身结构件回弹控制与精度补偿,忽视了冲压工序对三维激光切割工序所造成的影响。此外,在回弹精度补偿方面只通过模面补偿方法和工艺优化方法减小车身结构件回弹,忽视了三维激光切割后由于回弹带来的轮廓与型面误差。为此,考虑切割精度的回弹补偿方法对提高三维激光切割精度尤为重要。

本文针对回弹引起的三维激光切割高强钢车身结构件轮廓和型面误差问题,采用数值模拟方法研究了车身结构件三维激光切割过程中的实时回弹以及夹具和检具夹紧力对轮廓精度的影响,分析了车身结构件轮廓发生偏移的原因,提出了一种考虑三维激光切割过程中实时回弹和夹紧力改变的轮廓补偿方法。在对某车型A柱的有限元仿真分析的过程中,基于回弹预测的直接补偿方法进行精度补偿,最后通过切割试验验证该方法的有效性。

1 研究材料、方法与设备

1.1 A柱材料与结构

A柱采用热成形高强钢22MnB5,其化学组成成分见表1,热成形后其屈服强度为1280 MPa,抗拉强度为1610 MPa。

表1 22MnB5主要化学成分(质量分数)

A柱车身结构件几何模型如图1所示,材料为22MnB5,厚度为1.4 mm,车身结构件长度为1237 mm,宽度为325 mm,高度为176 mm。A柱经冲压成形后通过三维激光切割工序进行修边切孔,三维激光切割轮廓长度为4262 mm。车身结构件公差要求如图2所示。

图1 A柱三维模型

图2 A柱公差要求

1.2 研究方法

三维激光切割为热成形生产线的最后一道工序,数值模拟需充分考虑前序工序对车身结构件造成的影响。完整的数值模拟过程应包括板料冲压、模具卸载、切孔、修边等工序,板料冲压、卸载回弹后的车身结构件状态为三维激光切割切孔修边的初始状态,以实现三维激光切割精确的回弹数值模拟。三维激光切割为有序的分时分段的过程[12],每一段的切割结果均会对后一段切割精度造成影响。实际生产过程中夹具会根据切割顺序依次闭合,在保证不会与切割头发生干涉的情况下,保证车身结构件的夹持。本文采用按序切孔、多步修边的数值模拟方法实现对三维激光切割回弹的精确模拟。图3所示为本文整体的研究流程。图4为激光切割后的车身结构件截面回弹示意图。图5为车身结构件三维激光切割工序夹具与检具夹紧位置的示意图。

图3 研究流程

图4 三维激光切割后的车身结构件截面回弹示意图

图5 车身结构件夹具与检具的夹紧位置

本文通过AUTOFORM有限元分析软件建立了A柱热冲压和修边冲孔仿真模型来进行回弹值的预测,提出了基于回弹值预测的直接补偿方法,对车身结构件切割轮廓进行补偿,并通过三维激光切割试验验证了基于回弹预测的直接补偿方法的切割精度。

1.3 三维激光切割试验平台与工艺

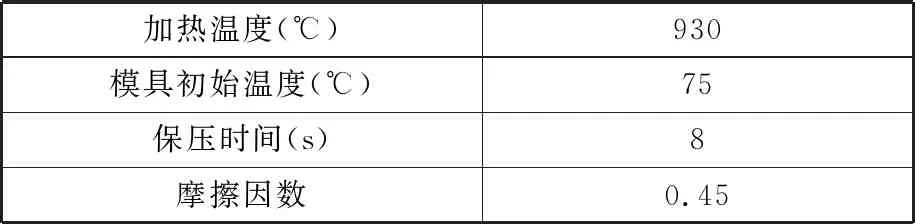

为验证补偿方法的有效性,采用三维激光切割设备对A柱冲压件进行切割试验,试验设备采用意大利Prima公司生产的三维激光切割机,型号为Laser Next LN1530-3D,如图6所示。激光器型号为IPG YLS-3000,试验所采用的工艺参数见表2。

图6 三维五轴光纤激光切割机

表2 三维激光切割工艺参数

2 回弹数值模拟

2.1 冲压有限元模型的建立

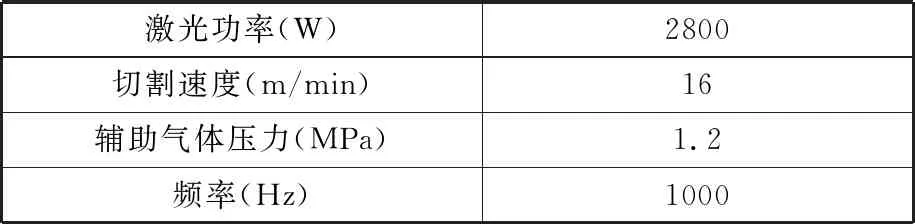

采用AUTOFORM软件网格划分功能对车身结构件进行网格划分,冲压有限元模型如图7所示,网格划分参数见表3。为保证仿真与实际生产相符,采用热冲压实际生产工艺参数,冲压工艺参数见表4。

图7 A柱冲压仿真有限元模型

表3 网格划分参数

表4 冲压工艺参数

2.2 三维激光切割有限元模型

激光切车身结构件的过程可视为热源在车身结构件表面快速移动的过程。将激光热源加载到车身结构件的表面,并沿切割方向向前移动。激光热源模型选用半椭球体热源,热源模型热流密度表达式[15]为

(1)

其中,P为三维激光切割功率,W;v为切割速度,m/s;e为自然常数;x、y、z为空间三维坐标轴坐标;a、b、c为热源模型参数,m。取P=2800 W,v=0.26 m/s,光斑半径为0.1 mm。有限元模型及网格划分如图8所示,共有71 837个D3CD8单元。

图8 三维激光切割有限元模型

2.3 车身结构件修边有限元模型

为了保证三维激光切割回弹仿真的精确性,按照实际三维激光切割的切割顺序进行仿真计算,具体步骤如下:①首先按照修孔顺序对车身结构件进行修孔处理。②按加工顺序及夹具的装夹状态将车身结构件外轮廓修边线进行分段处理,如图9所示。③依次按顺序进行回弹计算,切割顺序和切割轮廓,如图10所示。

图9 修边顺序

图10 切割顺序和切割轮廓

2.4 回弹有限元结果分析

2.4.1冲压回弹结果

冲压工序回弹数值仿真结果如图11所示,根据图11,冲压工序车身结构件回弹横向由中心向两端增长,纵向由车身结构件中心线向两侧增大,但误差均在公差范围内,满足冲压工序的生产要求,可以进行下一工序的分析。

图11 冲压工序法向回弹

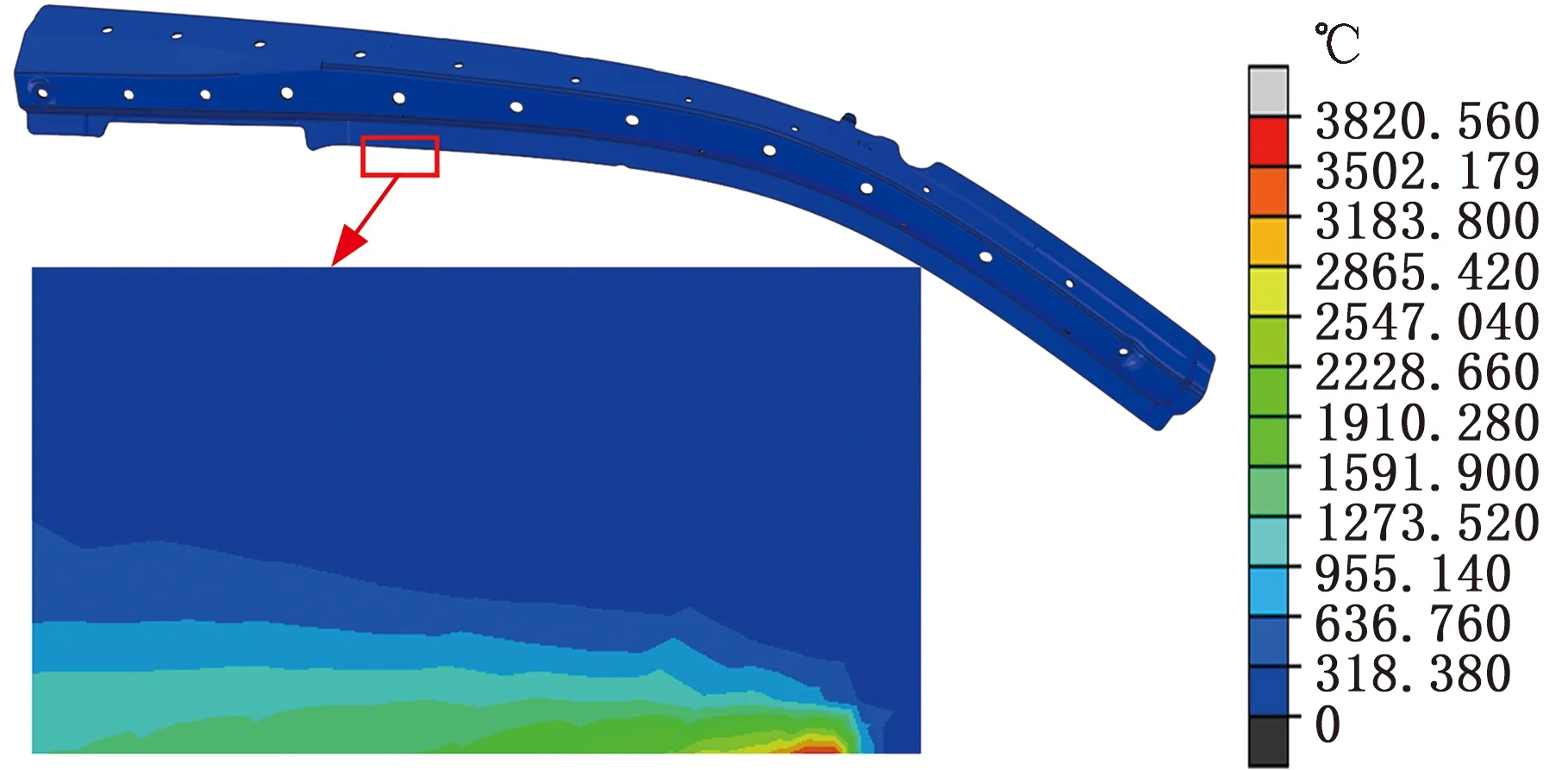

2.4.2三维激光切割温度场

三维激光切割温度场仿真结果如图12所示,由仿真结果可知,三维激光切割过程中,车身结构件的温度随激光热源的移动而变化,温度场形状呈彗星状。对温度场分布宽度进行测量,切缝一侧宽度为12 mm,远远小于车身结构件的宽度,可知三维激光切割对车身结构件造成的热影响区范围较小。

图12 三维激光切割温度场

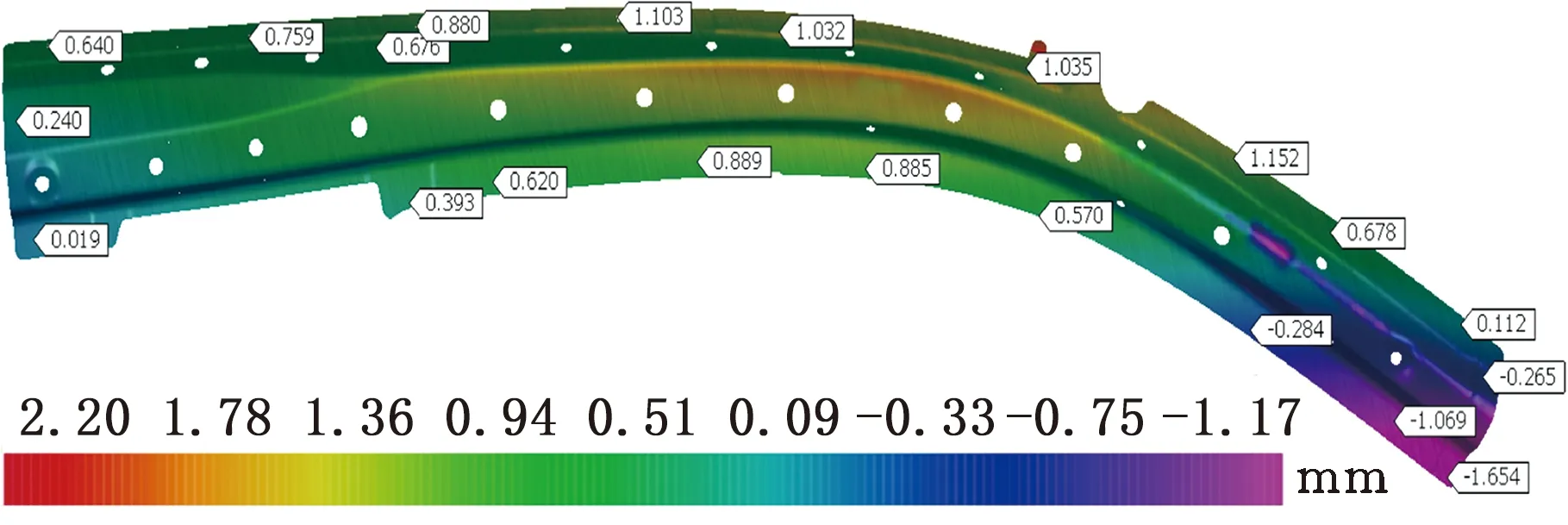

2.4.3三维激光切割后回弹结果

三维激光切割后车身结构件的回弹结果如图13所示,根据图13,车身结构件回弹分布较冲压回弹发生了明显的改变,车身结构件回弹由中间向左右两端减小,右侧出现局部的回弹增大。

图13 车身结构件最终法向回弹值

3 回弹补偿方法

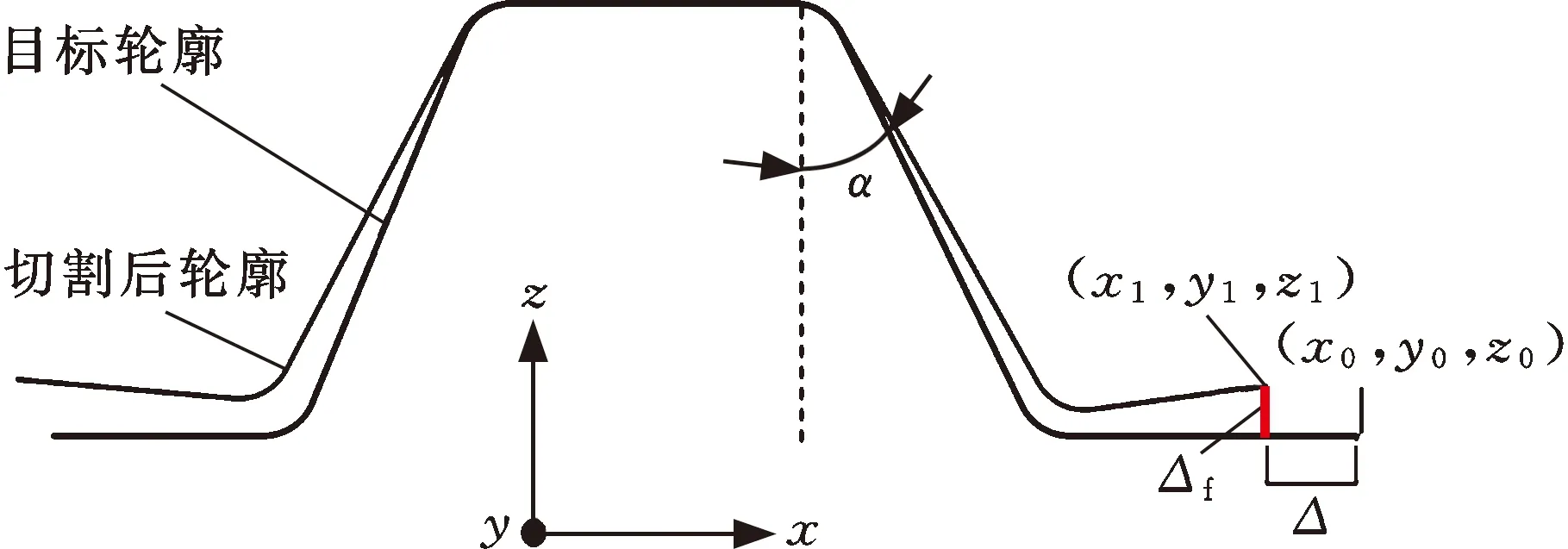

3.1 三维激光切割误差定义

三维激光切割回弹引起的轮廓尺寸误差一般为单段切割线的整体偏移,如图14所示,定义轮廓尺寸误差Δ:

图14 三维激光切割断面示意图

Δ=max|di|

(2)

式中,di为目标轮廓与三维激光切割后轮廓在目标轮廓所在平面上投影之间的偏差值。

三维激光切割引起轮廓误差的同时会引起车身结构件的型面回弹,如图14所示,定义型面尺寸误差Δf:

Δf=max|df|

(3)

式中,df为目标轮廓与三维激光切割后轮廓法向回弹值。

3.2 基于回弹预测的直接补偿方法

车身结构件轮廓分为车身结构件顶面及底部两凸缘面轮廓与车身结构件侧壁轮廓。

3.2.1顶面及底部两凸缘面轮廓误差补偿方法

车身结构件的顶面及底部两凸缘面,切割平面与XY平面平行,Z向的回弹可以忽略,轮廓尺寸误差可近似于切割轮廓在X、Y方向的回弹值,因此,车身结构件顶面和底部两凸缘面上的切割轮廓的补偿主要根据切割轮廓在X、Y方向上的回弹值对轮廓进行反向偏置。设标准轮廓的节点坐标为(x0,y0,z0),回弹后的节点坐标为(x1,y1,z1),则补偿值为

(4)

3.2.2车身结构件侧壁轮廓误差补偿方法

车身结构件侧壁切割轮廓一般为内轮廓,即圆孔等,偏差主要是由车身结构件回弹带来的位置偏差,设车身结构件侧壁与Z轴角度为α,如图15所示。当轮廓在Z轴方向上进补偿时,车身结构件轮廓节点会在X轴方向上相应移动Δx=-Δztanα。为了补偿的简便性,适用于工程实践,就侧壁上的切割轮廓而言,主要根据切割轮廓在Y、Z方向上的回弹值对轮廓进行反向偏置。假设标准轮廓的节点坐标为(x0,y0,z0),回弹后的节点坐标为(x1,y1,z1),则需要的补偿值为

图15 车身结构件侧壁的补偿

(5)

3.2.3型面误差补偿方法

型面尺寸误差需通过对车身结构件三维激光切割轮廓进行整体偏移(即对定位孔位置进行修改)来减小车身结构件型面与理想轮廓之间的偏差值,如图16所示。

图16 车身结构件型面的补偿

3.3 回弹补偿结果

以特征点A(图17)说明回弹补偿的具体方法,根据图2与图11,点A需同时考虑轮廓误差和型面的误差。

图17 A点选取位置

3.3.1轮廓误差补偿结果

根据回弹结果,A点轮廓误差主要为Z向的偏移,车身结构件Z向的偏移值如图18所示,根据图18,点A所在边线偏移值为-1.6 mm,根据式(4),补偿值为+1.6 mm。

图18 车身结构件Z向偏差值

3.3.2型面误差补偿结果

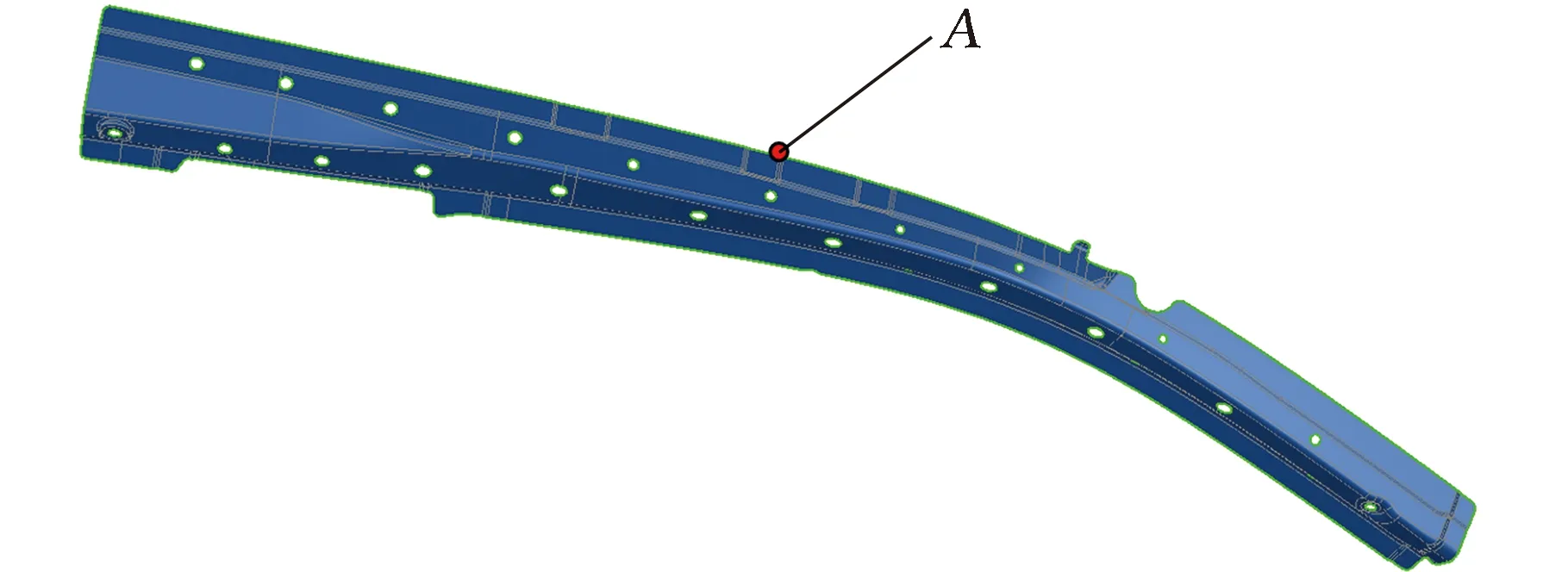

根据图11,A点所在型面误差为+1.0 mm,将整体轮廓向反方向补偿,补偿值为-1.0 mm。按照上述过程依次对不合格轮廓进行补偿,得到最佳轮廓线如图19所示。

图19 最佳切割轮廓

3.4 有限元验证

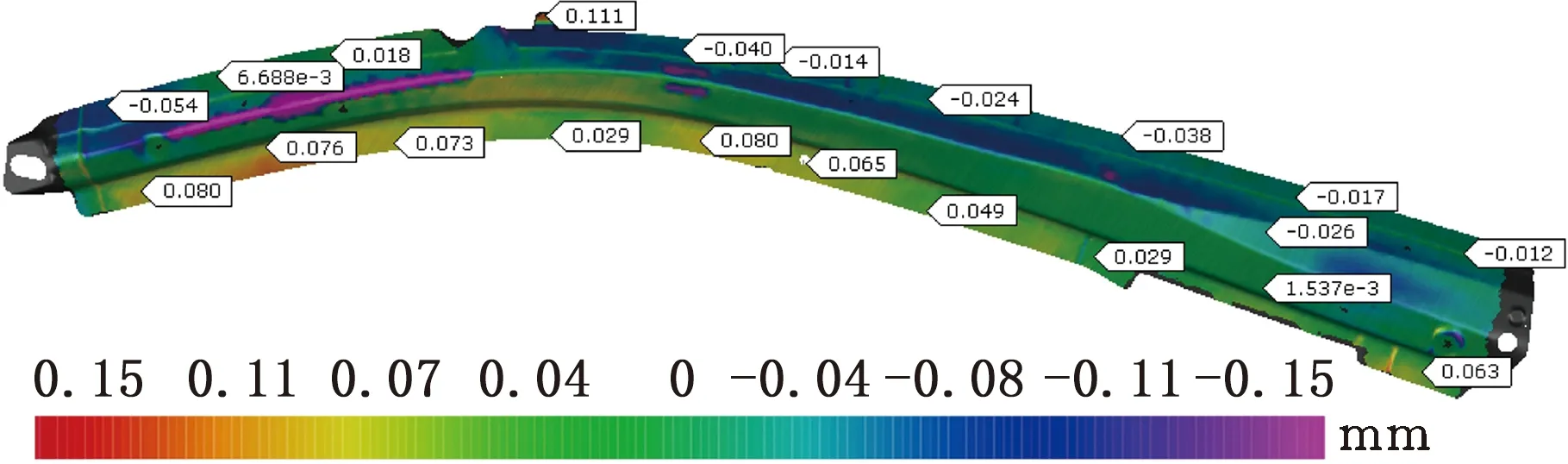

采用补偿后的修边线轮廓进行有限元分析,补偿后的车身结构件回弹如图20所示,车身结构件整体处于合格范围内。

图20 补偿后车身结构件整体回弹值

4 三维激光切割试验验证

基于回弹预测的直接补偿方法所得到的最佳切割轮廓开展三维激光切割试验,试制件如图21所示。选取车身结构件A柱上21个特征点,如图22所示,对特征点所在轮廓和型面进行检测,未补偿轮廓误差与补偿后轮廓误差比较如图 23所示,型面误差比较如图24所示。

图21 A柱三维激光切割试制件

图22 特征点位置

图23 轮廓误差比较

图24 型面误差比较

根据图23与图24,经补偿后的三维激光切割轮廓能够有效控制车身结构件回弹,轮廓回弹误差下降约28.5%,型面回弹误差下降38.3%。基于回弹预测的直接补偿方法有效地控制了三维激光切割轮廓回弹误差,提高了三维激光切割精度,缩短了调试时间,提高了生产效率。

5 结论

(1)本文建立了A柱热冲压和三维激光切割全工序的回弹仿真模型,通过温度场仿真发现,三维激光切割对车身结构件的热影响很小,回弹仿真能够有效地预测回弹变形的整体趋势。

(2)基于回弹预测的直接补偿方法得到了满足三维激光切割精度的最佳切割轮廓,三维激光切割试验验证了该补偿方法的有效性,经检具测量,所提补偿方法能够有效控制车身结构件的回弹,轮廓回弹误差减小28.5%,型面回弹减小约38.3%,有效提高了先进高强钢车身结构件的三维激光切割精度,满足车身结构件精度要求。