大口径红外透镜高效制造技术研究

肖正航 孟晓辉 王国燕

大口径红外透镜高效制造技术研究

肖正航1,2,3孟晓辉1,2,3王国燕2,3

(1. 国防科技工业光学超精密加工技术中心,北京 100094;2. 中国航天科技集团公司光学部件制造工艺技术中心,北京 100094;3. 北京空间机电研究所,北京 100094)

大口径空间红外光学系统的应用,促使红外光学元件的制造技术从以单点金刚石车削为核心的单一技术路线向多工艺组合发展的技术路线转变。本文以某典型非球面红外透镜为研究对象,开展大口径红外透镜单点金刚石车削、快速抛光的工艺技术研究,结果表明,通过应用车削阶段的面形快速补偿、基于工业机器人的柔性轮快速抛光、非接触式高精度轮廓测量等技术,可实现大口径非球面红外透镜的高效超精密加工。

红外透镜;高效制造;单点金刚石车削;柔性轮抛光

1 引言

随着先进红外光学系统应用的逐渐普及[1~3],红外光学元件呈现出口径不断增大、制造精度要求逐渐逼近可见光级零件(<λ/50)的特点[4,5]。此外,大口径红外透镜材料的软糯特性、面形轮廓的复杂性、结构的不稳定性对全链路加工与检测工艺提出了全新的挑战[6~9]。

由于传统球面红外透镜的面形轮廓较为简单,且制造精度要求低,单点金刚石车削技术可以快速实现球面透镜的纳米级光学加工[10~12]。随着红外光学技术的发展,透镜中广泛应用了非球面透镜,能够显著减小甚至消除由球面透镜在准直和聚焦系统中带来的球差以及其他的一些光学像差[13~15]。非球面红外透镜的传统制造加工工艺,需要经历铣磨、精磨、研磨、抛光、镀膜一系列的工艺过程[16~18]。然而,由于加工工艺过程的工序多,需要反复安装加工工具或者工件,不仅增加了辅助时间,而且带来了更大的安装误差,大大降低了加工效率和制造精度。因此,非球面红外光学元件加工逐渐形成了超精密铣磨+单点金刚石车削+快速研抛的多工艺组合发展技术路线[19~20]。本文结合某非球面红外透镜加工需求,开展大口径红外透镜车削、红外透镜快速抛光和面形检测技术的研究。

2 高次非球面透镜面型轮廓车削高精度补偿技术

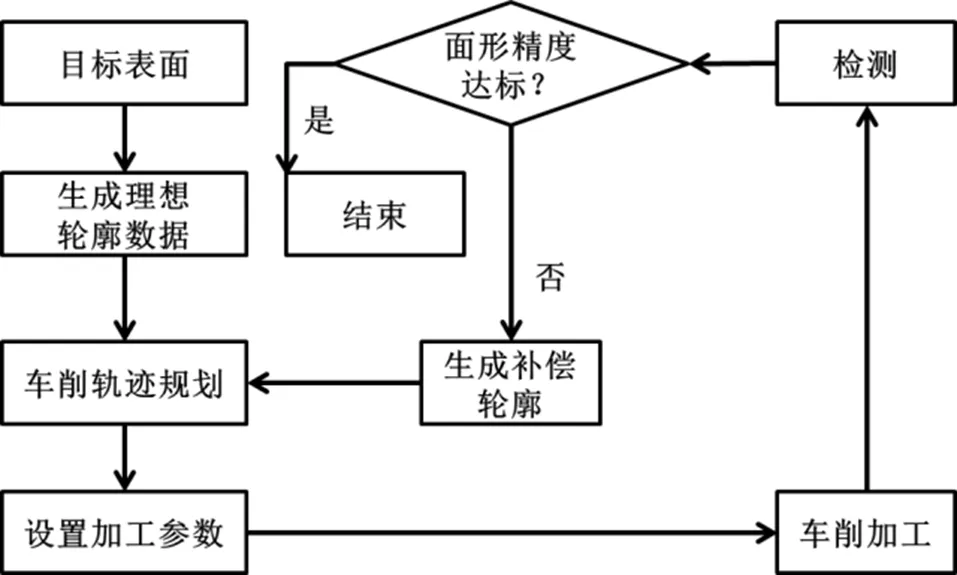

经过单点金刚石车削后的红外光学零件,其表面可以快速达到纳米量级的表面粗糙度。但是加工过程中,由于各种误差的存在,加工工件的面形往往与设计值有较大的偏差。其中,刀具产生的加工面形误差可以通过几何模型解析,采取相应的补偿措施,提前规避误差的产生。然而,除了刀具因素以外,机床自身的微小误差、周围环境的变化以及装卡状态等因素也会使实际车削过程中,金刚石刀具与工件之间的切削点不再是理想点,导致车削后工件表面仍然留有面形误差。上述因素通常具有随机、非线性的特点,因此很难通过数学模型进行解耦分析。但基于单点金刚石车床本身的高度稳定性,其加工获得的工件表面面形误差具有高度的可重复性,为补偿加工技术提供了可行性,即以高精度检测结果为基础,修正车削加工程序,然后采用修正后的加工程序对工件再次加工,即可实现对误差的补偿。面形补偿车削流程示意图见图1。

图1 面形补偿车削流程示意图

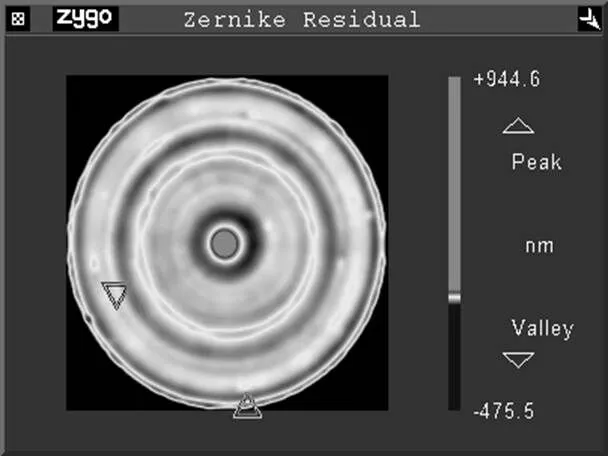

加工试验结果如图2所示。补偿加工前面形精度0.072λ(,λ=632.8nm),补偿后面形精度0.035λ(,λ=632.8nm)。

图2 补偿车削试验结果

3 基于工业机器人的复合快速抛光技术

3.1 工具头选择

车削后的红外透镜表面残留了较多的单点金刚石车削痕迹,导致镜面呈现彩虹纹、损伤层等镜面表面缺陷,以及在面形上的环状中高频误差,如图3所示。传统大口径红外透镜加工工艺流程中,车削阶段所产生的表面/亚表面损伤层主要采用研磨的方法去除,该方法在进行损伤层去除的同时,无法保证光学元件面形精度。因此在抛光阶段,需要首先解决车削后的镜面损伤层快速去除问题,再解决面形精度保持问题,最后解决面形中高频误差问题。

基于上述考虑,在工业机器人基础上,集成传统的子孔径CCOS工具头、气囊抛光工具头、轮式抛光工具头。首先应用气囊抛光工具头,球冠形柔性气囊与高陡度红外透镜表面具有良好的工件匹配特征,通过调节气囊内部压力来控制抛光去除效率,可以实现对红外透镜的表面损伤层快速去除。其次为避免传统子孔径CCOS抛光工具头易引起镜面边缘效应误差,采取基于无偏心控制驱动的子孔径抛光技术,对镜面误差进行保形平滑加工,以对环状误差进行有效的平滑去除。最后,通过轮式抛光工具头,对透镜的非球面面形误差进行快速提高,过程中调整抛光轮转速、压力等工艺参数生成稳定的去除函数,对镜面误差进行确定性去除。

图4 不同抛光工具头

3.2 机械手轮式抛光工艺参数

在稳定的去除函数和组合工具头设计基础上,利用红外透镜样件进行大量工艺试验,研究工艺参数对面形收敛率、粗糙度等加工效果的影响,见表1。对不同材料光学元件的基本工艺参数,包括压力、速度、加工时间等进行优化配置,探索多轨迹目标实施方案,实时跟踪曲面离散点三维信息(平面位置参数和矢高),提取出非规则性的工艺过程知识并用数字化模型加以表达。最后,由各个工艺阶段优化配置后的工艺参数为基础,并对各个工艺阶段工艺参数进行优化链接,从而构建出红外透镜的机械手轮式加工工艺参数数据库。在多工艺参数组合的实验结果基础上,首先计算多组均值,在均值的基础上,得出极差及因素主次顺序,通过数理统计中相关最小二乘与加权平均阈值算法,得出相关优水平及有组合工艺参数,指导下次加工。

表1 过程工艺参数表

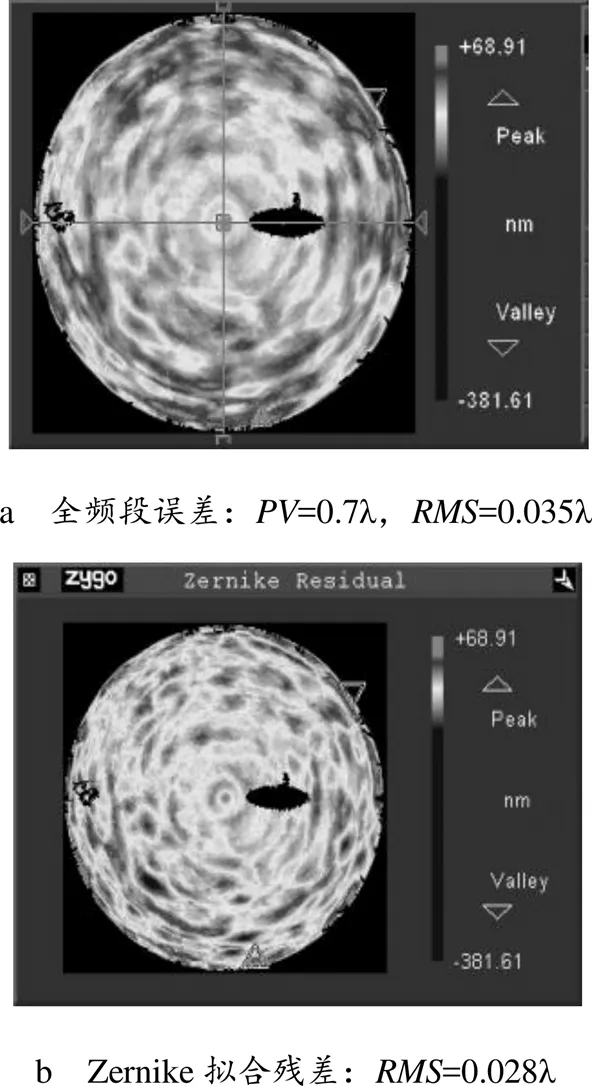

为了便于快速对红外透镜的面形误差进行全面评价,通过Zernike系数拟合的方式首先快速获取镜面的中高频误差信息,见图5和图6。从中可以看出,在整体面形精度上,图6的结果高于图5,但Zernike拟合残差图6的结果不如图5。因此,建立Zernike残余误差和加工工艺参数间的关联,通过对工艺参数优化指导加工,保证全频段误差同步收敛。

图5 某红外透镜加工后的结果

图6 某红外透镜加工后的结果

4 非接触式透镜精度检测技术

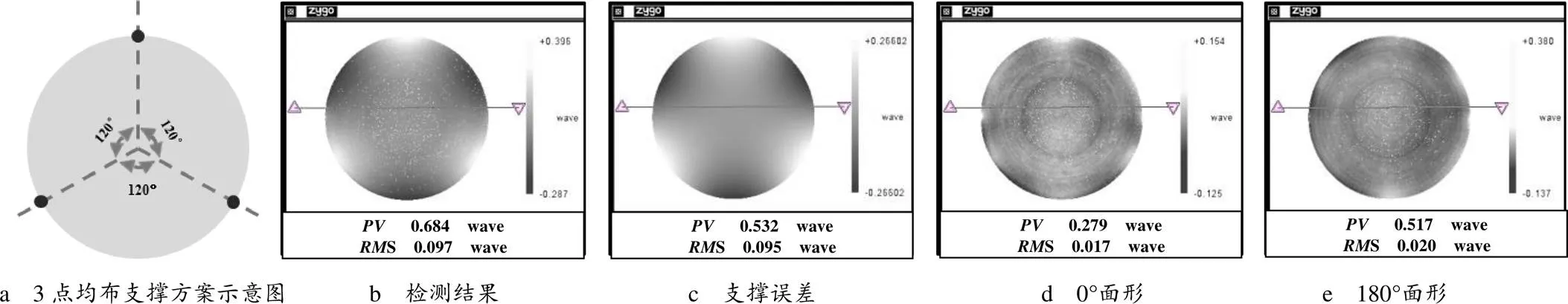

由于大口径红外透镜大口径、小数(<0.4)的特征,在轮廓测试中易引入支撑误差,从而影响加工精度。因此,关键在于采用可定量化分析的支撑方式,可准确地剔除支撑造成的面形误差。采用如图7所示的3点均布支撑,使镜面产生确定性变形,通过有限元仿真分析并提取出因3点支撑引起的变形误差,如图7c所示。将二者相减即可获得透镜自身的面形误差。通过对比0°和180°方向的测试结果,差值仅为0.003λ(),证明该测试方法能够满足面形精度λ/50()的测试需求。

图7 透镜精加工检测结果

5 结束语

针对大口径非球面红外透镜超精密加工难点,开展了大口径红外透镜车削、红外透镜快速抛光和面型检测技术的研究,研究结果表明:

a. 采用单点金刚石车削结合面形误差补偿,可实现大口径非球面红外透镜快速成形,加工精度可达0.035λ();

b. 采用基于工艺机器人的多种工具头组合,结合中高频误差分离技术,可实现红外透镜面形精度的全频段快速收敛;

c. 采用3点支撑可准确获得重力对大口径红外透镜面形的影响,残余误差可小于0.004λ()。

通过上述研究,建立了基于高确定性误差去除的红外透镜制造工艺,实现了大口径非球面红外透镜的高效超精密加工。

1 郭凯,胡旖旎. 航天装备试验鉴定案例分析——天基红外系统[J]. 航天返回与遥感,2021,42(2):79~84

2 何红星,赵劲松. 一种轴向变倍四视场中波红外光学系统[J]. 红外与毫米波学报,2017,36(3):316~320

3 李圣怡. 保形红外光学元件制造技术[J]. 航空制造技术,2008(24):55~57

4 罗琪,李小英,程天海,等. 红外甚高光谱分辨率探测仪反演系统的设计与实现[J]. 航天返回与遥感,2019,40(6):67~76

5 黄宇飞,徐嘉,白绍竣,等. 卫星红外遥感技术及其在防灾救灾中的应用研究[J]. 航天返回与遥感,2020,41(5):118~126

6 唐双林,楚翀,贾鲁. 锗单晶球面镜超精密车削加工研究[J]. 机械制造,2019,57 (6):29~30,34

7 何春雷,宗文俊. 铝合金超精密车削表面微观形貌对衍射效应影响的研究[J]. 金属加工(冷加工),2021(6):93

8 何成奎,张平,李东,等. 超精密车削表面质量影响因素及发展趋势研究[J]. 装备制造技术,2017(11):12~15

9 丁志超,闫舒洋,孙玉文. 精密车削过程的切削力建模研究[J]. 机械工程师,2020(11):13~16,19

10 郭晓光,王晓丽,康仁科,等. 刀具磨损对于单点金刚石切削单晶硅的影响(英文)[J]. 材料科学与工程学报,2020,38(3):355~362,381

11 袁飞. 精度约束下的自由曲面SPDT加工理论与技术研究[D]. 吉林:吉林大学,2020

12 王朋,薛栋柏,张昊,等. 红外晶体等距恒速单点金刚石车削[J]. 红外与激光工程,2019,48(7):132~136

13 孟晓辉,王永刚,李文卿,等.420mm高次非球面透镜的加工与检测[J]. 光学精密工程,2016(24,12):3068~3075

14 杜康,刘春雨,谢运强,等. 基于非球面的大相对孔径微型星敏感器镜头设计[J]. 仪器仪表学报,2019(40,6):96~103

15 李池娟,孙昌锋,席喆,等. 非球面光学零件的应用[J]. 激光与红外,2013,43(3):244~247

16 徐领娣,房安利,于建海,等. 微晶材质自由曲面反射镜精密超声铣磨加工技术[J]. 光学精密工程,2019(27,12):2564~2570

17 张林,林有希. 计算机控制小磨头抛光技术研究进展[J]. 机械制造与自动化,2018,47(6):7~11

18 叶枫菲,余德平,万勇建,等. 基于变压力的CCOS光学研抛技术[J]. 光电工程,2018,45(4):50~57

19 张健,代雷,王飞,等. 小磨头自适应抛光抑制高精度非球面中频误差[J]. 光学学报,2013,33(8):202~208

20 王朋,张昊,贾亚鹏,等. 单点金刚石车削刀痕的螺旋正弦轨迹气囊抛光去除[J]. 红外与激光工程,2020,49(7):189~194

Reasherch of High Efficiency Manufacuturing of Large Aperture Infrared Lenses

Xiao Zhenghang1, 2, 3Meng Xiaohui1, 2, 3Wang Guoyan2, 3

(1. Optical Ultraprecise Processing Technology Innovation Center for Science and Technology Industry o f National Defense, Beijing 100094; 2. Optical Elements Fabrication Technology Center of China Aerospace Science and Technology Corporation, Beijing 100094; 3. Beijing Institute of Space Mechanics & Electricity, Beijing 100094)

With the application of large aperture space infrared optical system, the manufacturing technology of infrared optical components has changed from a single technical route centering on single point diamond turning to a multi-process combination. In this paper, a typical aspheric infrared lens was taken as the research object to carry out the research on single-point diamond turning and rapid polishing technology of large aperture infrared lens. The results showed that, through the application of rapid surface compensation in the turning stage, rapid polishing of flexible wheels based on industrial robots, non-contact high-precision contour measurement and other technologies, it can realize high efficiency and ultra-precision machining of large aperture aspheric infrared lens.

infrared lens;efficient manufacturing;single point diamond turning;flexible wheel polishing

TH706

A

肖正航(1974),研究员,精密与超精密加工专业;研究方向:精密与超精密加工。

2022-09-21