高精度压电驱动机构装配间隙测量和反馈控制

高晨光 汪旭东 宋新河

高精度压电驱动机构装配间隙测量和反馈控制

高晨光 汪旭东 宋新河

(北京控制工程研究所,北京 100190)

针对高精度微推力器用压电驱动机构的高精度装配需求,提出了基于间隙测量和反馈调节的压电驱动机构装配方法。采用统计平方公差法分析零件公差控制要求;在温度控制下测试压电驱动机构间隙和位移;采用反馈调节装配策略,保证装配精度达到设计要求。该装配方法能够实现很高装配精度,为精密机构装配提供了一种解决思路。

压电驱动机构;公差分析;间隙测量;反馈控制

1 引言

高精度微推力器采用压电驱动器作为驱动机构,可以实现μN级别的推力控制精度和很高的推力稳定性,满足航天器无拖曳控制的需求。其内部包含压电驱动机构、阀芯组件等紧凑结构。整个工作区间,压电驱动机构的工作位移只有10~20μm,其位置精度需要达到μm级,位移分辨率需要达到10nm级,才能满足推力器的推力精度并保证推力器可靠密封和开启。因此,压电驱动机构的位置控制精度是实现高精度微推力的关键因素。

压电驱动机构零件的尺寸在毫米到几十毫米量级,其加工误差通常控制范围在20~100μm之间,累计误差远超出装配精度控制要求。如进一步提高零件加工精度,必然带来成本、加工周期等因素的大幅度提高。并且,精度达到μm量级,零件的应力、温度变形都将是不可忽略的因素。因此,依靠提高零件的加工精度远不能满足产品需求。

压电驱动机构的精度与装配误差密切相关,其装配难度体现在:位置参数测量困难,压电驱动机构测量精度要求高,且位于产品内部,需要适当的测量手段测得实际的位置和位移量;补偿参数难以控制,补偿量通常在μm精度,且需要反复拆装,拆装过程的应力和微小状态变化都会带来补偿结果的离散;温度影响不能忽略,温度变化带来的结构变形与位置控制精度相当,也会带来显著的影响。

压电驱动机构的最终装配精度与零件加工、装配过程等都有密切关系,是多种因素共同作用的结果,需要研究新的装配精度控制方法,以满足产品的性能要求。本文所述装配方法,对压电驱动机构实施高精度温度控制;采用高精度位移传感器、流量传感器等组合测量手段测量位置和间隙尺寸;采用反馈调节装配策略,实时测量和调整压电驱动机构位置和间隙,保证装配精度满足产品要求。

2 尺寸链和装配精度分析

零件设计阶段,有必要针对零件的关键尺寸要求,开展尺寸链分析,明确零件加工精度对产品装配精度的影响。目前,零件公差要求通常根据尺寸极值估算,得到的公差范围较保守,在精度要求较高的前提下造成加工困难。本文采用了统计平方公差法分析零件公差需求,统计平方公差法假设零件在加工过程中的实际公差呈正态概率分布,装配公差与零件公差线性相关,则装配公差分布也近似于正态分布。在此基础上分析系统误差,可以适当地扩展零部件的允许公差范围,得到更合理的公差要求[1~3]。

本文研究的压电驱动机构模型如图1所示,主要包括驱动器压盖、驱动器、驱动器外壳、顶杆和底座,压电驱动器驱动顶杆向底座密封面运动。装配过程以顶杆和底座密封面的间隙为控制目标,要求满足(0.06±0.01)mm。顶杆长度dim2、驱动器长度dim3、压盖凸台高度dim4、驱动器壳体长度dim5、底座长度dim6组成封闭尺寸链,其设计尺寸精度如表1所示。

计算根据设计公差得到的目标间隙值尺寸范围见表1,按尺寸极值得到的目标间隙值范围为(0.06±0.32)mm,统计平方公差法得到3σ下目标间隙值范围为(0.06±0.159)mm。其目标间隙值尺寸范围远超出间隙值要求范围。依靠零件加工公差使目标间隙值满足要求的概率仅为14.929%。逐步提高零件加工精度要求,直至将所有零件工厂范围调整为±0.005mm,才能保证由尺寸链公差累计造成的装配误差不超出要求范围。此时零件的加工成本、周期极大提高,不具备实际意义。

由分析结果可见,仅依靠零件加工精度,难以满足目标间隙的装配要求。

表1 设计公差要求和计算结果

3 温度场测量

高精度微推力器需达到0.1μN的推力分辨率,技术指标要求极高,需要推力器具有很高的推力稳定性和极低的推力噪声。温度分布对结构变形和流体特性有显著影响,需要在地面装配过程中实施精确测温和控温,充分验证温度对装配精度和推力器性能的影响。在测试和装配过程中,对压电驱动机构进行了主动温度控制,温度测量精度±0.1℃,温度稳定度±0.1℃。

3.1 温控系统方案

压电驱动机构结构紧凑,为了测量结构整体温度场并且获得足够的控温精度和稳定度,本文采用加热片、分布式测温光纤对压电驱动机构进行高精度温度场测量和控制。光纤测温利用掺杂光纤形成光栅,在温度变化时,光纤等效折射率和折射率变化周期都会发生对应的变化,引起反射波长的变化,通过测量波长的变化可以得到温度值,进而实现温度的测量。相比传统测温方式,光纤测温不受电磁干扰,能实施无源实时监测,体积小、重量轻、可绕曲、灵敏度高,能实现更精确的温度控制[4,5]。

3.2 温控测试过程

温控测试过程包括制作加热片回路、粘贴光纤测温点、热控包覆、光纤标定等环节。对压电驱动机构进行控温稳定性实验,从25℃开始,每升高0.2℃,测试一组间隙数据;温度在30℃稳定后关闭控温仪,温度开始下降,下降过程再次每隔0.2℃记录一次间隙数据。测试过程中,整个压电驱动机构能实现均匀稳定的温度变化和保持,为目标间隙值的装配控制提供了稳定的温度环境。

4 间隙测量

4.1 直接测量方法

装配过程中,需要对位置和间隙尺寸进行测量和补偿,常用的位移测量方式,如光学投影,高度表等都不能满足压电驱动结构的需求,不能对其核心物理量—间隙进行有效的评估。其不足主要体现在精度、动态响应特性两方面,在静态测量精度方面,原有测试方法测量精度只能达到2~3μm量级,不能满足高精度压电驱动机构10nm~1μm量级的测试要求;其次,当位移从10nm到1μm量级时,迟滞、蠕变等动态非线性特性已经不能忽略,不能对在不同激励下的激励-位移特性进行动态评估。因此,需要引入新的测量手段,对高精度压电驱动机构进行位移标定和间隙测量,满足产品需求。

本文引入了高精度电容位移传感器,具有很高的测量精度和动态响应速度。首先采用激光干涉测量仪对高精度电容位移传感器标定,然后将电容位移传感器装至压电驱动机构中,使其可以与顶杆接触,达到位移、间隙测量的目的,在整个寿命周期内,间隙值均动态可测,为产品装配提供过程数据。

4.2 间接测量方法

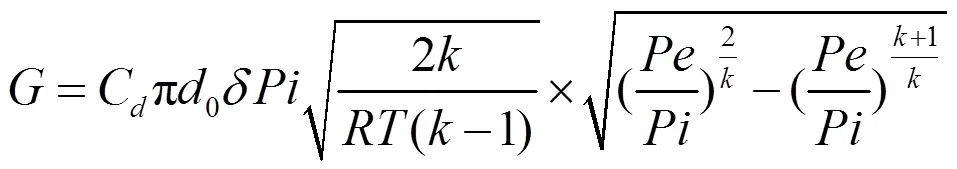

压电驱动机构用作气体流量控制,根据流量计算公式,在一定的压力、温度下,通过出口的质量流量与目标间隙的节流面积成正比。对于平面密封形式,节流面积正比于顶杆和底座密封面的间隙值。因此,可以通过测量一定温度、压力下通过出口的质量流量间接测得目标间隙值(式(1))[6],通过流量间接测量间隙值可以规避各类变形和不可测因素的影响,测量精度仅取决于流量测量的精度,能更直接地反映产品性能。

搭建如图2所示的流量测试系统,控制入口和出口气体压力,对压电驱动机构实施高精度温度控制,通过下游的高精度流量传感器即可以测得通过目标间隙的质量流量。

式中:G——质量流量,kg/s;Cd——流量系数;d0——节流孔直径,m;δ——间隙值,m;Pi——入口压力,Pa;Pe——出口压力,Pa;T——绝对温度,K;R——气体常数;k——绝热指数。

5 反馈调节方法

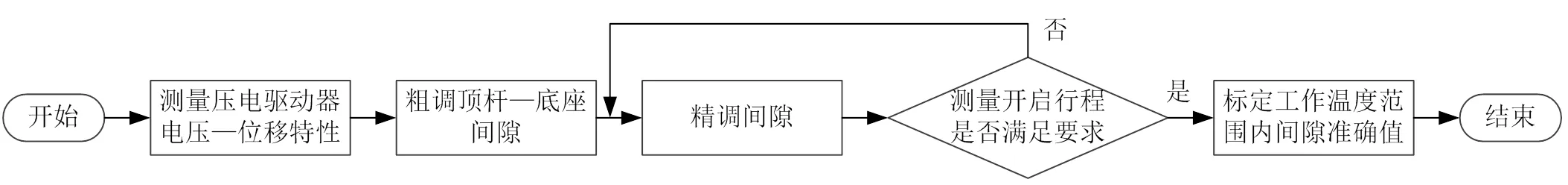

装配误差通常可以采用被动补偿方法,即测量需要控制的位置参数,通过添加补偿垫片或打磨修配,使装配精度达到指标要求。但对于压电驱动机构微小间隙的装配,补偿量通常在μm精度,且需要反复拆装,拆装过程的应力和微小状态变化都会带来补偿结果的离散。本文对压电驱动机构的间隙尺寸实时测量,采用反馈调节装配策略,实时测量和调整压电驱动机构位置和间隙,保证装配精度满足产品要求。其步骤如图3所示。

基于间隙测量和反馈调节的压电驱动机构装配方法,通过测量压电驱动器电压-位移特性;组装压电驱动机构,粗调间隙;测量开启行程,按照行程测试结果精调间隙;对压电驱动机构进行主动温度控制,标定工作温度范围内间隙的准确值,实现压电驱动机构μm级装配精度,满足推力控制要求并保证推力器可靠密封和开启。

图3 反馈调节流程

6 结束语

本文介绍了高精度微推力器装配过程中,压电驱动机构微小间隙的装配控制方法:在高精度温控下,通过电容位移传感器测量间隙变化,通过质量流量间接测量间隙值;根据变化趋势在装配中采用反馈调节装配策略,使整个寿命周期内位置和间隙尺寸可测,为产品成功装配提供过程数据。满足了高精度微推力器装配过程中μm级位置和间隙尺寸测量需求,实现了产品精度指标的全寿命周期可调、可测,顺利完成了µN级高精度微推力器的研制交付,在引力波探测试验卫星上得到应用。

1 苏春,黄漪. 装配误差传递建模及其精度可靠性评估[J]. 中国机械工程,2017(19):2359~2364

2 巩浩,刘检华,孙清超,等. 精密机电产品均匀性装配的定义与关键技术[J]. 机械工程学报,2021(3):174~184

3 王聪伟,于贺,许俊伟,等. 基于VisVSA的舵系统机械零位和活动间隙分析[J]. 机械设计与研究,2018(2):187~191

4 杨远洪郭锦锦段纬倩. 抗恶劣环境的保偏光纤温度传感器[J]. 微纳电子技术,2007(Z1):265~269

5 乔通,魏鹏,田玉坤,等. 真空低温环境下的光纤分布式测温方法[J]. 真空与低温,2019(1):52~57

6 张有用,周光国. 液体火箭发动机原理[M]. 1987:423~486

Assembly Gap Measurement and Feedback Control of High Precision Piezoelectric Drive Mechanism

Gao Chenguang Wang Xudong Song Xinhe

(Beijing Institute of Control Engineering, Beijing 100190)

In view of the high-precision assembly requirements of piezoelectric drive mechanism for high-precision microthruster, an assembly method of piezoelectric drive mechanism based on gap measurement and feedback regulation is proposed. Analyze the tolerance control requirements of parts by statistical squared tolerance method. Test the gap and displacement of the piezoelectric drive mechanism under temperature control. The feedback adjustment assembly strategy is adopted to ensure that the assembly accuracy meets the design requirements. This assembly method can achieve high assembly accuracy and provide a solution for precision mechanism assembly.

piezoelectric drive mechanism;tolerance analysis;gap measurement;feedback control

TH13

B

高晨光(1979),高级工程师,飞行器设计专业;研究方向:空间推进系统流体控制技术。

2022-09-21