羧甲基纤维素的制备及其应用进展

陈子健 唐艳军朱 鹏 陈天影 周益名

(浙江理工大学纺织科学与工程学院制浆造纸研究所,浙江杭州,310018)

木质纤维来源丰富、分布广,是生活中常见的绿色材料。木质纤维经碱化醚化反应后可得到羧甲基纤维素(CMC),其是一类阴离子型纤维素醚,取代度通常为0.4~1.4,性能受取代度影响较大,是一种环境友好型材料,具有生物降解性。1918年,德国人Jansen首次合成CMC,并于1921年获准专利。20世纪30年代末,CMC开始被大规模使用和商业化生产[1]。美国和日本先后于1943年和1944年开始生产CMC[2]。我国上海赛璐珞厂于1958年首先开始CMC的工业化生产[3]。CMC具有广阔的应用前景,但相关的基础研究和应用研究尚薄弱[4]。我国的CMC的产业化生产虽已有较大的发展,但仍不足以满足油田、涂料、化工、医药、建筑、食品等工业领域的发展需求,同国外先进水平相比也有较大差距[5]。近年来,为补足短板,我国科研人员对CMC展开了大量研究工作。

1 CMC的性质

CMC具有良好的吸湿性能,其在水中的溶解性受取代度影响,且一般不溶于有机溶剂。CMC水溶液的黏度随着温度和pH值的升高而下降。其通常以钠盐的形式存在,分子结构见图1。纤维素分子链中的每个结构单元存在3个羟基,理论上3个羟基均可被取代,但取代主要发生在最活跃的C6羟基。羧甲基的引入可提高纤维表面的电负性,增强纤维间的静电排斥,因此CMC的分散性随着其取代度的增大而提高[6]。若纤维素40%以上的羟基被羧甲基取代,所得CMC可溶于水并形成稳定的高黏度胶体溶液。

图1 CMC分子结构单元图Fig.1 Molecular structure unit diagram of CMC

2 CMC的制备原理和工艺

2.1 CMC制备原理

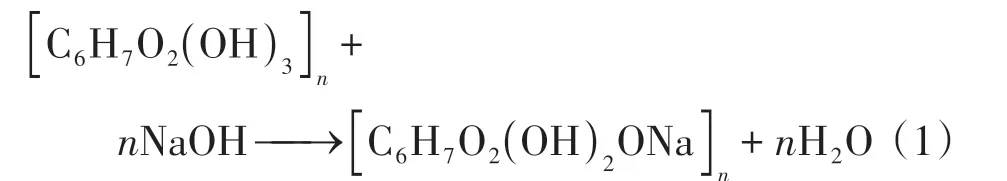

CMC制备过程一般分为两步:

首先,纤维素与氢氧化钠发生碱化反应,生成碱纤维素。

然后,碱纤维素进一步与氯乙酸发生醚化反应生成CMC。

该反应体系只适用于碱性环境,属于Williamson醚合成法[7]。制备过程中可能发生以下副反应[8]:

2.2 CMC的制备工艺

CMC的制备工艺主要有水媒法、溶媒法和溶液法。这些方法总体上向高纯度、高取代度、高黏度的目标发展[5]。

2.2.1 水媒法

水媒法是最早的CMC制备方法。Kalle工厂早在1940年就用水媒法实现了CMC的商业化生产[1]。水媒法工艺较为简单,反应以水作为介质,对设备要求较低,投资相对少,成本低。水媒法的缺点是传热慢,水介质会加剧副反应,醚化剂使用效率过低,且水难以充分渗入纤维素中,所得产品为低档的工业级CMC,杂质多。杨琼[9]对水媒法工艺进行了优化,得到最佳工艺条件:棉花∶氯乙酸∶30%NaOH=5∶6∶26(质量比),常温常压,反应约2 h,所得CMC取代度为0.8~2.2。水媒法制备CMC的工艺流程如图2所示。

图2 水媒法生产CMC的工艺流程图Fig.2 Flow chart for CMC production in aqueous medium

2.2.2 溶媒法

溶媒法是在水媒法经验基础之上,用有机溶剂代替水充当反应介质。根据有机溶剂用量不同,溶媒法可分为淤浆法和捏合法。捏合法主要以捏合机为反应釜,有机溶剂用量相对较少;淤浆法则是将碱化反应和醚化反应分开且有机溶剂用量远多于捏合法。

相比于水媒法,溶媒法省去了水媒法所固有的浸碱、压榨、熟化等工序,生产周期更短,且易于把握加料时机。惰性有机溶剂(如乙醇、2-丙醇、异丙醇或异丁醇等)作为反应介质,可增加纤维的无序度,使反应传质均匀且传热快;其作为分散剂可确保碱溶液均匀分散,也可减少纤维润胀后水分子导致的分子链间暂时的氢键交联,同时减少碱化纤维素的水解逆反应;由于碱在有机溶剂中的溶解度远小于在水中,纤维素的碱吸附量提高。溶媒法的主反应快且程度大、醚化效率高、副反应少,所得CMC的稳定性、取代度及均一性好,水溶液的透明度高,主要用于生产中高档CMC。与溶媒法相关的研究与应用最多,新的改良工艺层出不穷。Alam等[10]以80%乙醇为反应介质,通过多步羧甲基化制得高取代度的CMC。溶媒法工业化生产CMC需配备有机溶剂的分离回收装置,相应的原料和设备成本较高。溶媒法制备CMC的工艺流程如图3所示。

图3 溶媒法生产CMC的工艺流程图Fig.3 Flow chart for CMC production in solvent medium

2.2.3溶液法

溶液法主要是通过溶剂溶解纤维素,从而使纤维素的碱化、醚化反应过程在均相状态下发生。相比于水媒法和溶媒法,溶液法易于控制反应过程,制得的CMC取代度高且分布均一。非衍生化溶剂和衍生化溶剂是两大类纤维素溶剂。非衍生化溶剂能够在分子水平溶解纤维素,且该溶解过程只涉及简单的物理溶解;而衍生化溶剂在溶解纤维素过程中会伴随化学反应,产生一些衍生物,进而影响纤维素改性。因此,非衍生化溶剂更适用于溶液法。但由于能保持纤维素分子链结构不变的溶剂太少、成本难以降低、废液回收技术不够成熟,溶液法难以投入到实际工业生产中。

经过不断的实验研究,溶液法出现了多种溶剂体系。Jie等[11]探索出一系列NaOH/尿素类纤维素低温溶剂体系,并研究了其中的规律。Song等[12]以LiOH/尿素为溶剂合成CMC-季铵化纤维素聚电解质复合纳米颗粒。Heinze等[13]以[bmim]Cl为溶剂,无催化剂条件下合成了CMC,收率较高。Ramos等[14]以二甲基亚砜/四丁基氟化铵离子液体为溶剂,成功制得取代度高达2.17的CMC。Cheng等[15]将纤维素微纤丝溶解在LiOH/尿素水溶液中,通过均匀的羧甲基化和纤维素链的自组装制得CMC微纤丝,其制备过程如图4所示。

图4 CMC微纤丝制备示意图[15](经参考文献[15]许可转载;版权所有(2019)美国化学学会)Fig.4 Preparation schematic diagram of CMC nanofibril[15](Reprinted with permission from[15];copyright(2019)American Chemical Society)

2.3 CMC的提纯

食品、医药、化妆品等领域对CMC纯度的要求很高,而我国高纯级CMC的生产力低,供应较少,这对提纯方式提出了新的挑战。

通常工业上的精制方式有醇洗法和酸洗法2种。醇洗法是用醇溶液洗涤粉末,主要为了去除粉末中乙醇酸钠、氯化钠等副反应产物。根据CMC和副产物在水中溶解度的不同,用80%以上的醇溶液对CMC粉末进行洗涤,副产物溶于水而被除去。酸洗法通过一定浓度的硫酸对粉末进行洗涤,从而反应生成不溶于水的CMC,然后再用大量的水洗涤去除杂质,酸浓度过高易使CMC发生裂解反应,因此需控制酸的浓度在较低水平。相比于醇洗法,酸洗法避免了部分CMC溶解在水中而被带出,得率较高。为提高CMC的提纯效果,也可将醇洗法与酸洗法结合,以酸醇溶液对CMC进行提纯。

3 CMC制备过程的影响因素

3.1 原料的种类及结晶度

棉花、桉木浆、一些植物秸秆或废渣、水果皮、酒糟等都可作为制备CMC的原料。但棉花和木浆仍是生产CMC的主要原料。CMC生产原料对α-纤维素含量的要求很高,而棉纤维中α-纤维素含量可达90%以上,因此国内外大多数企业仍以棉纤维作为生产原料。由于棉纤维成本较高,寻找其替代原料成为当前热门研究方向之一。Mondal等[16]从玉米皮中提取α-纤维素并将其制备成食品级CMC,其纯度大、得率高、取代度为2.41,具备优良的保水和储油性能。Joshi等[17]成功用混合办公废纸(MOW)合成了黏度较高的CMC。

原料的结晶度对羧甲基化反应的影响显著。Olaru等[18]发现,无定形区的反应速率常数大于结晶区。结晶区纤维素分子链排列致密有序,无定形区比较松弛不规则,因而反应物质更易于渗入无定形区。

3.2 预处理方式

大多纤维素原料中都含有木质素、半纤维素等杂质。木质素包裹在纤维素的外面,半纤维素结合在纤维素微结构的表面,且相互连接,形成高强度的网络结构,因此需对纤维素原料进行预处理以去除半纤维素和木质素。常用的预处理方法主要有碱蒸煮法、酸蒸煮法、氧化处理法、蒸汽爆破处理法、酶处理法等[8]。

碱蒸煮法在目前工业中使用最多,能较为彻底地去除半纤维素和木质素,充分溶胀物料中的纤维素结构。张玲玲等[19]用NaOH溶液对棉短绒进行消晶活化预处理,在后续反应中制得高取代度的CMC。酸蒸煮法比较适合处理木质素含量高的纤维素原料,含氧酸不但能有效除去木质素且对纤维素原料中的淀粉和果胶也有较好的脱除效果。氧化处理法通常使用臭氧、次氯酸钠和过氧化氢作为氧化剂,氧化处理法在去除木质素的同时兼有漂白功能。蒸汽爆破法的原理是将一定湿度的纤维素原料装入蒸汽爆破器,通过高温蒸汽对内加压,持续一段时间后瞬间泄压,以此达到对纤维的蒸煮和冲击作用。这种方法能充分破坏细胞壁结构,有效脱除小部分木质素及大部分的半纤维素,适合与碱蒸煮法或酸蒸煮法结合使用[20]。酶处理法适合处理含有蛋白质和脂肪的纤维素原料;蛋白质对产品纯度有一定影响,脂肪氧化会使产品带有异味,均可通过酶处理法除去。Rahkamo等[21]发现,将碱和蛋白酶结合使用,对针叶木浆的预处理效果较好。王文枝[22]将碱处理和胰蛋白酶处理相结合预处理豆渣,达到了较好纤维素提取效果。

3.3 微波辅助

纤维素的羧甲基化过程缓慢,采用微波辅助可有效加快反应速率。微波辐射加热具有较高的选择性,可防止某些副反应的发生,从源头上制止和减少污染物,具有环境友好的特点。对于活化能较高的反应而言,微波辅助法可提高能量利用效率并显著缩短反应时间[23]。

Santos等[24]通过碱处理和漂白处理从啤酒糟中提取纤维素,利用微波反应器制得CMC。谭凤芝等[23]以废弃棉为原料,在微波辐照下制得CMC,并研究了微波辐射的强度和方式对产品取代度的影响。Hivechi等[25]对微波辐射下超声波法制备CMC进行了优化,通过响应面分析法探索最佳条件。

3.4 加料方式

为使反应试剂得到充分利用,减少副反应发生,可对加料方式进行改进。多次碱化法在加料过程中使用较多,这种方法可以使碱得到更充分利用,提高反应效率和反应均匀性,类似的还有多次醚化法。二次/多次加料法的反应效果显著优于一次加料法,其反应的醚化效率更高,产品质量显著提高。

3.5 溶剂体系选择

不同有机溶剂混合体系对反应过程的影响程度不同。Olaru等[18]研究了在乙醇、丙酮、乙醇-丙酮、异丙醇-丙酮4种介质中的羧甲基化反应发现,使用乙醇-丙酮混合体系比单独使用乙醇或丙酮时的效果好。这主要得益于不同溶剂之间存在协同效应。

3.6 醚化剂选择

醚化反应遵循SN2亲核取代机理,由氯乙酸钠生成的高能正离子攻击碱纤维素这一步骤决定反应速度。这对醚化剂本身有一定要求:分子链短小,无侧链,以降低空间位阻,有利于醚化剂攻击;其负电离子基团(离去基团)具有较强的离去能力,促使正向反应的进行;无机重金属或残留物易通过后处理被除去。吴爱耐等[26]采用溶媒法,以氯乙酸和氯乙酸异丙酯的混合物为醚化剂,大幅提高羧甲基取代反应的均匀度。

3.7 催化剂选择

在醚化阶段加入合适的催化剂可提高醚化反应速率。覃海错等[27]以甘蔗渣纤维素为原料,在醚化反应过程中加入KI/NaAc催化剂以制备CMC。与Cl-相比,I-是更好的离去基团,I-与氯乙酸中的Cl-发生交换,生成碘乙酸,使醚化剂更活跃;C—I键的键能低,使得I-易于离去并与其他氯乙酸分子反应,进一步提高反应速率,I-可循环使用直到反应全部完成。

3.8 工艺参数

3.8.1 有机溶剂浓度

在水-有机溶剂混合体系中,适当增加有机溶剂的配比,可提高NaOH在水中溶解的比例,有利于纤维素溶胀及其结晶区破坏和转化,提高产品的纯度和均匀性。但若有机溶剂在混合体系中的配比过大,水合Na+的形成及其向纤维素中的迁移就会更加困难,不利于纤维素结晶区结构的破坏,因此水-有机溶剂混合体系中两者的比例应控制在合适的范围内。

3.8.2 碱化剂和醚化剂浓度

碱化剂在羧甲基化反应中主要起到纤维素碱化以及催化醚化反应的作用。碱化剂浓度过高易使纤维素分解,浓度过低则使纤维素活化不完全。例如由椰子汁制得的细菌纤维素的羧甲基化反应,在低于或高于30%的NaOH浓度下,由于低反应速率或聚合物降解,羧甲基的取代度下降[28]。

适当提高醚化剂的用量可增加纤维素羟基附近的反应基团,从而促进羧甲基化。过量的醚化剂会与NaOH反应,形成副产物乙醇酸钠,从而降低羧甲基化反应速率。He等[6]对纸浆纤维进行羧甲基化,通过对比实验发现:氯乙酸浓度为3 mmol/g时,可获得最高的羧甲基取代度,所得CMC样品羧基含量达到485µmol/g。

3.8.3 反应温度和时间

反应温度直接关系到纤维素对碱的吸附量和纤维的润胀程度。温度高,纤维素对碱吸附量减少,而碱纤维素水解程度加大,不利于碱纤维素生成。温度低,有利于生成碱纤维素以及抑制其水解反应,但温度过低也会导致润胀速度和醚化反应慢。Silva等[29]发现,当反应温度从30℃提高到70℃时,腰果树胶衍生的CMC取代度显著降低。不同原料对应的最佳反应温度不同。在其他条件不变的情况下,取代度随着反应时间的延长而增加,但到达饱和后会趋于稳定。

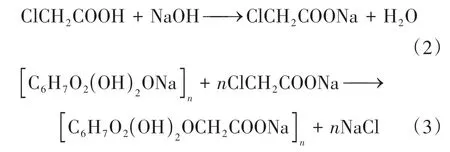

4 CMC的应用

CMC具有亲水性、生物黏附性、酸碱度敏感性、无毒、能形成凝胶等特性,因此CMC和CMC基杂化材料在许多领域中具有广泛的应用,如图5所示。根据具体应用对象,CMC可用作赋形剂、凝胶化剂、增黏剂、保水剂、涂料用添加剂、食品添加剂、造纸用添加剂、絮凝剂、过滤助剂、泥水调整剂、溢泥防止剂、研磨剂、黏合剂用添加剂等。

图5 CMC的应用领域Fig.5 Application fields of CMC

4.1 生物医学领域

CMC及其复合材料被广泛用于组织工程、骨-组织工程、伤口敷料、吸收性非织造布、生物相容性植入物3D支架的制造等。

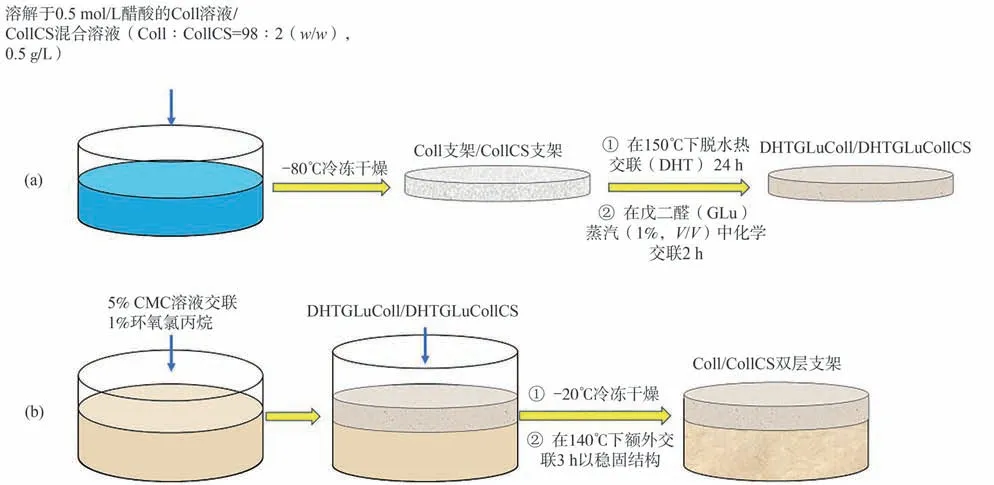

Kilic等[30]通过结合两种多孔聚合物支架的多层构造来模拟皮肤的顶部两层:CMC水凝胶上添加成纤维细胞作为真皮层,胶原蛋白(Coll)或结合硫酸软骨素(CS)的胶原蛋白(CollCS)上添加角质细胞作为表皮层。双层支架的制备原理如图6所示。这种双层皮肤等效物可作为组织工程皮肤移植,用于治疗伤口。CMC基伤口敷料因其具有生物相容性、生物可降解性、组织相似性等优良特性而备受关注。Ali等[31]制备了含还原氧化石墨烯(rGO)的CMC水凝胶,这种功能性抗菌膜可作为伤口敷料,能够有效抑制细菌固有的毒性因子。此外,还有许多类型的伤口敷料,如羧甲基棉纤维织物敷料[32]、CMC/氧化锌浸渍的介孔二氧化硅纳米复合水凝胶膜敷料[33]、α-生育酚负载CMC/壳聚糖水凝胶[34]等。Fekri等[35]将CMC用于纳米封装系统,利用声化学方法在CMC结构中沉淀和包裹锶纳米粒子,该体系可用于体内成像。

图6 单层Coll和CollCS(a)及双层支架(b)的制备方案Fig.6 Preparation scheme of single Coll and CollCS layers(a)and bilayer scaffolds(b)

4.2 制药领域

CMC的水凝胶、薄膜或其他杂化材料由于具有优异的生物相容性、高稳定性、pH敏感性以及对酶的吸附性,在药物应用中的研究颇多,特别是在药物输送、药物乳化和稳定方面。利用CMC的分子相互作用和亲水性可实现药物的受控释放,也可通过微调CMC的化学结构,以不同的受控方式实现药物的递送。随着口服药物递送领域的研究和发展,利用CMC的独特特性可以实现许多创新应用。

郝春举等[36]发现,在糖尿病合并白内障术后干眼症患者的临床治疗中应用CMC滴眼液,可加快患者干眼症症状恢复,改善眼表功能与泪膜稳定性。Karzar等[37]制备了磁性纳米CMC(MNCMC)-海藻酸盐/壳聚糖(CS)水凝胶微球,其制备方法如图7所示,这种微球可作为可生物降解的药物控释装置。

图7 MNCMC(a)和MNCMC-海藻酸盐/CS水凝胶微球(b)的合成方法[37](经参考文献[37]许可转载;版权所有(2019)爱思唯尔)Fig.7 Synthesis methods for MNCMC(a)and MNCMC-alginate/CS hydrogel beads(b)[37](Reprinted with permission from[37];copyright(2019)Elsevier)

4.3 纺织领域

CMC及其衍生物因增稠和颜色锐化特性而被用于纺织品数码印刷,在纺织品织造中被用作上浆剂和整理剂;且其由于pH值灵敏性或热敏性、高吸附性和易改性的特性而被用于智能、抗菌、抗自由基、抗氧化纺织品等的制备。

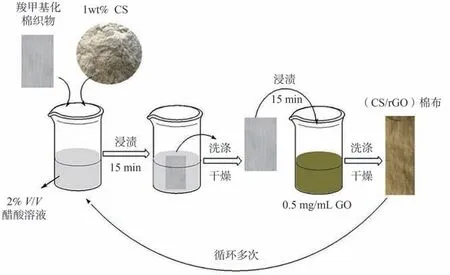

An等[38]研究了CMC溶液对羊毛织物活性染料喷墨印花性能的影响,羊毛织物经处理后厚度降低且表面产生较为连续的薄膜,有效抑制了墨滴的过度扩散和渗透。Liu等[39]采用层层(LBL)自组装技术制备了rGO负载的羧甲基棉织物,制备过程如图8所示。该棉织物具有优异的导电性、防紫外线性能和高吸光率,且耐水洗性良好。Hebeish等[40]将CMC与N-(3-氯-2-羟丙基)三甲基氯化铵进行阳离子化反应,并对该产物及其母材在纺织上浆中的应用进行了研究;结果发明,该阳离子基杂化物具有优良的上浆和絮凝性能。

图8 羧甲基棉织物的LBL自组装[39](经参考文献[39]许可转载;版权所有(2019)爱思唯尔)Fig.8 LBL self-assembly of carboxymethyl cotton fabric[39](Reprinted with permission from[39];copyright(2019)Elsevier)

4.4 食品领域

CMC因具有增稠和乳化稳定作用、保水作用、凝胶化作用,且成膜性好、无臭、无味和生理惰性,而在食品工业中被广泛应用,如用作增稠剂、乳液稳定剂、粘合稳定剂和水分黏合剂等。

在乳化食品或增稠果汁中,CMC常被用作高黏性材料[41],如用于提高牛奶的稳定性,增大其取代度可提高酪蛋白颗粒的静电斥力,降低牛奶沉淀或分相程度[42]。冯春霞等[43]在保证含乳饮料原口感风味前提下,通过应用CMC冷化料技术,增强了调酸型含乳饮料稳定性,同时降低了生产能耗。CMC也可用于食品保鲜。Salama等[44]制备了CMC/海藻酸钠/壳聚糖双胍盐酸盐(CBg)可食性薄膜,其制备原理如图9所示,该薄膜具有良好的力学和抗菌性能,可作为包装膜以延长食品的保质期。

图9 CMC、海藻酸钠、壳聚糖双胍盐酸盐及其薄膜的化学结构[44](经参考文献[44]许可转载;版权所有(2019)爱思唯尔)Fig.9 Chemical structures of CMC,sodium alginate,CBg,and their films[44](Reprinted with permission from[44];copyright(2019)Elsevier)

4.5 造纸领域

CMC可提高纸张的力学性能、印刷适性、油墨保持力、颜色稳定性等,可改善纸张涂料的流变性和稳定性,也可负载特定物质以湿部添加、表面施胶或涂布的方式赋予纸张功能性。

Gencoglu等[45]利用CMC对报纸进行表面施胶,以改善纸张的表面性能,从而改善其印刷适性。袁明昆等[46]探究了CMC对纸张强度性能的增强作用,当CMC用量达4%(相对于绝干浆质量)时,纸张的裂断长、撕裂指数和耐破指数相对于原纸分别提高了15.8%、13.4%和19.3%。Basta等[47]将CMC/铜配合物添加到木浆中,有效提高了纸张的热稳定性、阻燃性、生物抗性、磁性和耐用性。He等[48]开发了一种由CMC、CNC和银纳米粒子(AgNPs)组成的新型涂料,并用于纸张涂布(见图10),该涂层可有效提高纸张的强度性能、水蒸气和空气阻隔性能以及抗菌性能。用该涂布纸对草莓进行包装可以使草莓保持更好品质,将草莓的货架期延长至7天。杨仁党等[49]探究了CMC在造纸涂料中的作用,并通过对比实验发现,CMC可影响涂料的絮凝程度,提高其保水性能和流变性,从而有效提高涂料的稳定性及其在纸张上的应用效果。

图10 CMC/CNC/AgNPs涂布纸制备工艺示意图[48(]经参考文献[48]许可转载;版权所有(2021)爱思唯尔)Fig.10 Schematic illustration of preparation process of CMC/CNC/AgNPs coated paper[48](Reprinted with permission from[48];copyright(2021)Elsevier)

4.6 水处理领域

CMC被广泛用作吸附剂,极性羧基使得其可溶于水且化学反应性和螯合能力强。基于CMC的杂化复合材料,尤其是水凝胶,在去除染料污染物、各种无机金属离子以及各种污染水中的放射性核素等方面具有广阔的应用前景。

Zhang等[50]通过CMC来稳定生物炭对纳米零价铁(nZVI)的负载并得到一种新型复合材料,该复合材料的合成路径及应用效果如图11所示,可用于去除水溶液中的Cr(Ⅵ)。Ure等[51]研发了一种番茄根结合CMC的系统,将番茄根作为捕获基质,CMC作为磷沉淀的洗脱剂和增强剂,用于回收农业废水中的磷,该系统表现出极高的磷清除率。Bhatti等[52]制备了CMC/海藻酸盐/聚乙烯醇/稻壳复合材料,该复合材料对染料具有优异的吸附性能,同时具有较高的回收率。

图11 生物炭-CMC-nZVI复合材料的制备示意图及其废水处理效果[50](经参考文献[50]许可转载;版权所有(2021)爱思唯尔)Fig.11 Preparation diagram of biochar-CMC-nZVI composite material and its effect in wastewater treatment[50](Reprinted with permissionfrom[50];copyright(2021)Elsevier)

此外,CMC在石油工业[53]、建筑材料[54]、牙科材料[55]、日化产品[56]、农业[57]、树脂填料[58]、电池电极的辅助材料[59]、应变传感器[60]等领域均有相应的应用。CMC已应用到生活的方方面面,成为一种不可或缺的纤维素衍生物材料。

5 结语

羧甲基纤维素(CMC)具有广阔的市场前景,在大量研究的背景下,出现了很多制备CMC的改进工艺和新方法,但无论是水媒法、溶媒法还是溶液法都存在一定不足,值得进一步探索优化。CMC制备工艺应结合具体应用做相应调整,不断探索精细化的生产工艺,降低成本的同时实现羧甲基取代度可控。CMC具有许多独特性质,如无毒、副作用小且环境友好,具备在更多领域中应用的可能性,因此更加深入地研究其性质,探索应用规律,不断开拓新的应用领域和应用方式是CMC今后发展的方向。