BJS型球笼联轴器在机泵中的应用

马 思

(云南磷化集团有限公司,云南 昆明 650000)

云南磷化集团有限公司 30 t/a 饲料级磷酸装置。以磷矿和硫酸为原料,采用二水法生产工艺。脱氟工序采用加深度气体脱氟,反应逸出的含氟气体采用二级逆流式洗涤,经管道、三级喷淋循环吸收洗涤后放空——自脱氟塔溢出的含氟废气经除沫器除去夹带的磷酸液沫后,进入含氟废气第一洗涤塔、含氟废气第二洗涤塔经两级洗涤吸收。含氟废气第一、第二洗涤塔废气经除沫器分离掉所含液沫后,被尾气风机送入含氟废气第三洗涤塔进第三洗涤后放空。脱氟工序磷酸循环泵在设计时选用江苏靖江飞跃化工阀门制造有限公司生产的FHJ350-300-400型卧式离心泵,其泵与电机的连接选用膜片联轴器。在生产过程中由于膜片、联轴器柱销、联轴器频繁出现问题,导致系统经常性停车。

脱氟磷酸循环泵的频繁停机不但影响装置运行率,而且增加检修成本,降低脱氟酸的产量。为解决生产难题,需对脱氟磷酸循环泵的连接方式进行改进。

1 联轴器选择

膜片联轴器主要由半联轴节、中间短节、挠性件(膜片)及联轴器螺栓几部分组成,膜片的连接方式是联接螺栓与半联轴节在两侧交替互相联接,通过膜片的挠曲变形获得挠性,进而来减少因安装时造成泵端与电机端同心度不统一的作用[1],在安装时需严格控制两半联轴节的角度、径向偏差和轴向压缩或拉伸、两半联轴节的动平衡精度以及连接螺栓的松紧度在在合理控制范围内,从而来减少机泵的震动。若装配间隙、同心度相差较大时会致使机泵和电机损坏。

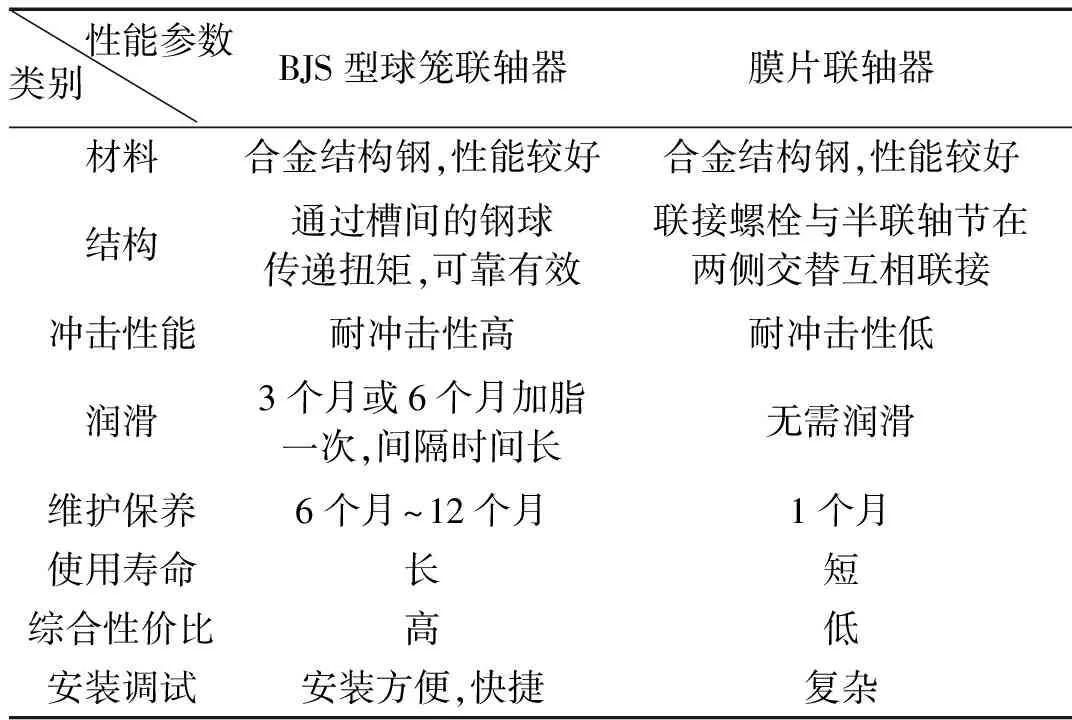

球笼联轴器可以允许的角度范围内下任意使用,都可以保证准确的等速性;等速性带来的优点是能抑制由转速和转矩变动而产生的各种振动和冲击,等速万相节上的交叉点上的钢球中心总是置于两轴线的平分面上,等分两轴线交叉角,从而保证了球笼式万向节能够等速传递扭矩[2]。球笼联轴器和膜片联轴器的对比见表1.

表1 两联轴器对比

综合两种连接方式的性能以及结合脱氟磷酸循环泵联轴器膜片频繁出问题的情况,循环泵联轴器改成BJS型球笼联轴器

2 BJS型球笼联轴器的优势

1)等速传动,万向节输出、输入瞬时角速度恒相等。其优点是布置灵活,传动平稳,球笼联轴器由于加工误差和间隙的存在,球笼万向节会产生微小的变化,但变化不会超过1%,而普通的十字轴接头在轴间角为20°时,转速变化已经高达约7%[3];

2)附加弯矩小,由于轴间夹角的存在,联轴器在传递转矩时会对主动轴、从动轴产生附加弯矩,支撑轴的轴承座会产生相应的反力。球笼联轴器由于具有等角速传动的特点,其附加弯矩的大小仅约为十字轴式万向节的一半[4];

3)传动效率高,球笼联轴器具有很高的传动效率,其功率损失在轴倾角变化范围内近似成线性变化,30°时约损失2.8%[5]。

4)球笼联轴器材质为合金材料,其结构方式是通过槽间的钢球传递扭矩。耐冲击能力较高[6]。

5)润滑周期较长,3-6个月才加一次润滑脂。

6)安装角度≤5°,轴向补偿量在±4-±15之间。许用转速较高,安装快捷简单。

7)靠外套间的端面齿传递扭矩,可靠性强,

8)靠钢球在椭圆滚道的滚动接触,摩擦发热叫小,效率高,维护保养时间、使用寿命长[7]。

3 联轴器改造后的效果

联轴器改造前后见图1,2。

图1 改造前(原辊道传动联轴器) 图2 改造后(BJS型球笼联轴器)

脱氟磷酸循环泵于2020年6月3日更换为球笼联轴器后设备运行至今未出现过任何问题。

3.1 效益分析

1)根据历史统计数据,采用膜片联轴销每年平均需更换4套膜片及联轴器,膜片成本为20168元/套,联轴器成本8000元/套脱氟磷酸循环泵每年节约的成本为:

4套×(20168元/套+8000元/套)×4套 =450688元/年

2)根据统计数据,2020年6月采用万象联轴器后,至今未进行更换过。万象联轴器成本为26000元/套。二者进行对比每年至少可降低生产检修的成本为:

450688元/年-26000元/套×4套=346688元/年

降低了工人安装调试、维护更换的劳动强度;

提高了生产线的使用效率和产品质量;

装置的设备运行率较2020年提高了32.55%。