温度数据自动采集仪的研制

余松林,王晓丹,王 喆,李强光

(天津市计量监督检测科学研究院,天津 300192)

0 引言

温度数据自动采集仪可自动采集被测温度信号,是具有数据存储、记录和通信等功能的温度测量仪表。温度数据自动采集仪高度集成了温度传感器、测量电路、数据采集与存储系统,体积小、测量精度高,广泛应用于制药工程、食品加工和医疗卫生等领域。

与测量传感器和测量仪表分离的传统测温设备相比,温度数据自动采集仪特别适用于密封设备,如冷链运输车、巴氏灭菌器、清洗消毒设备和热力灭菌设备温度计等[1-5]。

目前,市场上广泛使用的温度数据自动采集仪多为国外产品。针对市场需求,本文研制了一种基于Pt1000温度传感器和LabView上位机系统的小型温度数据自动采集仪。该设备外壳采用316 L不锈钢材料封装,具有防水、抗压功能,可应用于高温、高湿环境温度参数的测量。该设备的具体参数为:测温范围达到-40~+140 ℃;测量分辨力为0.01 ℃;测量精度绝对值优于0.1 ℃;整机工作电流为8.4 mA;可连续工作240 h;最大数据存储量为32 767组。试验结果表明,该设备能够长时间工作在高温、高湿环境中,能够精确测量密封设备中的温度参数。

1 系统设计

本文所设计的温度数据自动采集仪的测温范围为-40~+140 ℃,测量精度绝对值优于0.1 ℃。同时,受其工作环境影响,温度数据采集仪还应具有一定的防水、抗压性能。本研究采用较宽温度测量范围的测量芯片,满足测量电路的要求;同时,采用316 L不锈钢对电路进行外壳封装,以满足防水抗压要求。

1.1 温度数据自动采集仪硬件电路设计

温度数据自动采集仪硬件电路采用模块化设计方式,主要包括温度采集模块、主控模块、存储模块和电池管理模块四个部分。为便于封装,测量印制电路板(printed cincuit board,PCB)设计为圆型,整体直径为15 mm。

1.1.1 温度采集模块电路设计

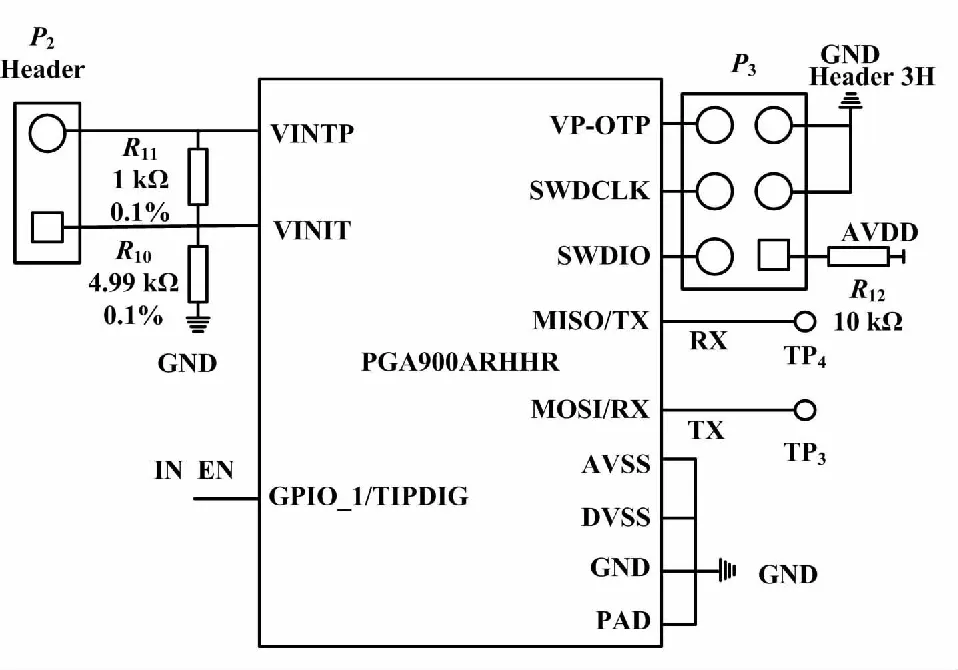

温度采集模块采用TI公司的PGA900ARHHR作为温度采集芯片。该芯片测量精度可达到24位,温度工作范围为-40~+150 ℃。温度采集模块电路设计如图1所示。

图1 温度采集模块电路设计图

电路通过代码调试器工作平台对PGA900ARHHR芯片上的ARM Cortex M0处理器编程,以实现对恒流源、模拟数字转换器(analog to digital conrerter,ADC)位数及放大倍数的配置。采集的温度数据采用中值滤波算法进行处理,并通过串口发送至主控芯片[6]。

1.1.2 主控模块电路设计

主控模块电路以ST公司的STM8AF6223作为主控芯片。STM8AF6223的工作电压范围为3~5.5 V,在工作温度范围(-40~+150 ℃)内精度可达到8位。主控模块电路设计如图2所示。

图2 主控模块电路设计图

主控模块电路功能主要包括采集并存储温度数据、选择工作时间模式、校准恒流源、传输数据及指令下达和采集及检测电池电量。数据传输及指令下达通过串口与上位机系统进行,电池电量的采集及检测利用芯片上10 bit ADC实现。恒流源电流通过R16进行校准,而工作时间模式通过P6和P4进行选择。测量电路以Pt1000铂电阻为温度传感器,采用四线制比值法消除引线电阻干扰,以提高测量精度[7]。

1.1.3 存储模块电路设计

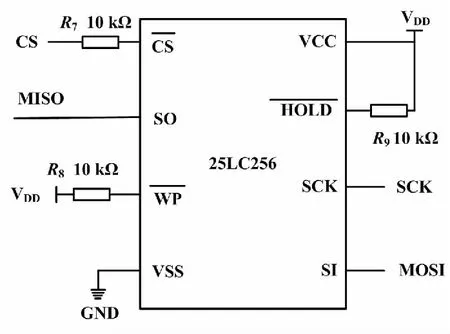

存储模块电路采用MICRCHIP公司的25LC256-H作为数据存储芯片。该芯片支持串行外设接口(serial peripheral interface,SPI)串行数据通信协议,电可擦写次数大于1 000 000次,存储空间为256 KB,共可存储32 762组8位数据,支持在-40~+140 ℃范围内工作。存储模块电路设计如图3所示。

图3 存储模块电路设计图

1.1.4 电池管理模块电路设计

电池管理模块主要由LINEAR公司的LTC3124和LT3060-5主芯片构成。LTC3124芯片可实现DC-DC升压转换。其输入电压为1.8~5.5 V;工作温度范围较宽,为-40~+150 ℃。LT3060-5芯片工作电压为1.6~45 V,可微功率运行,实现低压差电压线性稳压。芯片内部具有反向电池保护、反向输出保护、反向电流保护、折返电流限制和热停机等保护电路[8]。

电池管理模块电路设计如图4所示。

图4 电池管理模块电路设计图

1.2 系统软件设计

温度数据自动采集仪控制软件系统设计流程如图5所示。

图5 控制软件系统设计流程图

温度数据自动采集仪系统软件数据采集部分基于TI公司代码调试器工作平台对PGA900ARHHR进行编程,并通过其配置串口通信协议将经过均值滤波的测量数据发送至存储模块[9]。系统软件的控制部分基于ST公司的STM8AF6223STVD控制芯片进行编程,采用ST公司的视觉程序开发编程环境,利用串行调试接口对系统进行控制。系统程序中,存储数据信息分为电池电压信息、恒流源校准电流信息、数据末尾地址信息、工作模式选择信息及24位温度采集信息。此外,温度数据自动采集仪上位机系统软件还可实现测量数据的读取、显示、导出、温度校准,以及操作、参数设定、数据重启和清除等指令的下达[10-11]。

1.3 外壳封装设计

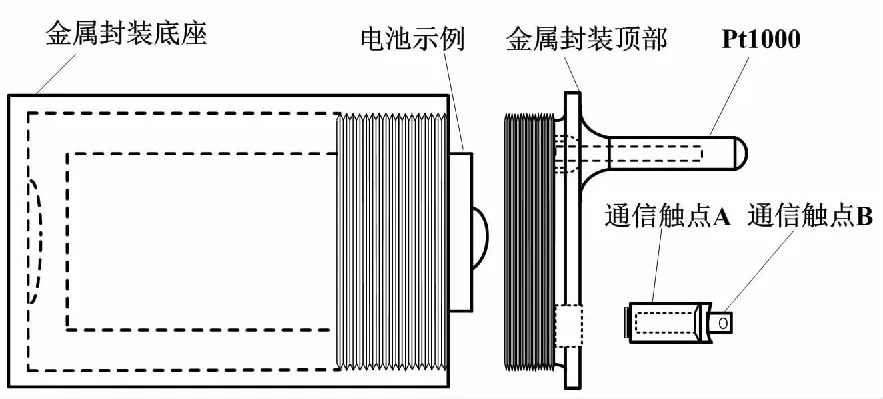

温度数据自动采集仪工作环境较为严苛,高温、高湿环境对外壳的密闭性和防水抗压性均提出了挑战。本研究采用316 L不锈钢作为外壳加工材料,外观结构为圆柱型。封装外壳主要由金属封装底座和顶部、Pt1000温度传感器、通信触点A和通信触点B构成。圆柱型设计有利于在狭小密封环境中使用通信触点。金属外壳材质保证了整机具有防水抗压功能。此外,通信触点采用数字模拟接口串口,避免了外部高湿环境影响造成的测量电路或电池短路。

外壳封装设计如图6所示。

图6 外壳封装设计图

1.4 控制软件设计

温度数据自动采集仪控制软件界面主要包括串口端口号下拉列表框、传输速率微调按钮、串口开关按钮、重读存储按钮、清空存储按钮、清空数据按钮、提示灯、电池电量文本框、电流值文本框、数据总量文本框、温度-采集时间折线图和Excel工作表按钮。通过选择串口端口号,使得控制软件与电脑连接,并通过传输速率微调按钮实现数据传输速率调节。传输数据分为电池电量位、电流数据位、数据读取结束位、时间标志位和数据位。测量的温度数据通过Excel工作表按钮导出至Excel表格。导出的每组数据均包括采集数据值及其对应采集时间。

2 示值误差校准试验

为验证设计的温度数据自动采集仪的测量准确性,采用二等标准铂电阻温度计和恒温槽进行示值误差校准试验。温度数据自动采集仪校准结果如表1所示。

表1 温度数据自动采集仪校准结果

在-40~+140 ℃校准范围内,本文研制的温度数据自动采集仪示值误差范围为0.00~0.06 ℃。该温度数据自动采集仪在140 ℃校准点示值误差最大,为0.06 ℃。整个校准试验时间约3 h,设备密封完好,功能正常无损伤。

3 医用热力灭菌设备温度计的校准

医用热力灭菌设备温度计是利用密封腔体中的高温蒸汽对载体进行灭菌的设备。依据JJF 1308—2011[12]技术标准要求,使用研制的温度数据自动采集仪对灭菌设备温度计的温度参数进行校准。主要参数包括示值误差、温度均匀度和灭菌保持时间。取三次重复试验的测量平均值为校准结果。

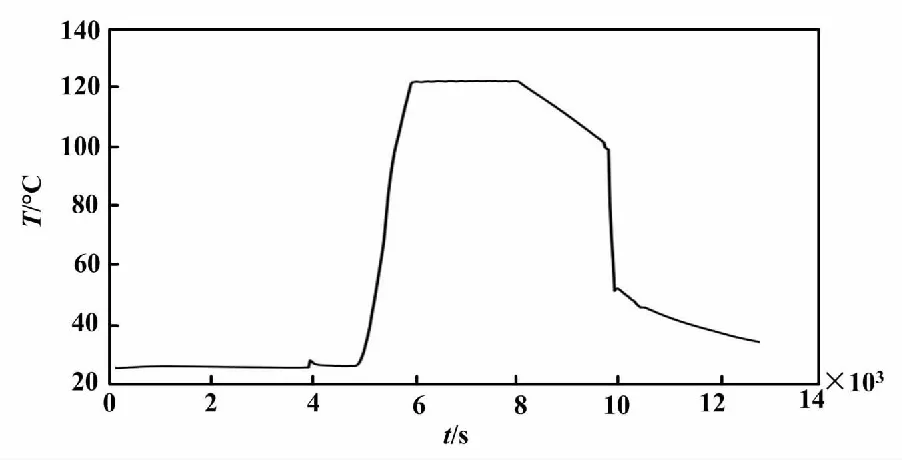

医用灭菌设备温度计的温度校准曲线如图7所示。

图7 医用灭菌设备温度计的温度校准曲线

进行校准的灭菌设备温度计的灭菌设定温度为121 ℃,显示温度为121 ℃,三次测量平均值为121.66 ℃,计算可得示值误差为0.66 ℃。灭菌保持时间为35 min,中心位置测量点温度数据采集仪的测量温度最大值和最小值分别为121.84 ℃和121.38 ℃,计算可得温度波动度为0.46 ℃(U=0.25 ℃,k=2)。

4 结论

本文研制的温度数据自动采集仪整机工作电流为8.4 mA,功耗仅30 mW。根据匹配电池容量,以4 000 mAH为例,该设备可连续工作240 h。该设备测温范围达到-40~+140 ℃,测量精度绝对值优于0.1 ℃,可存储32 767组8位数据。

此外,本文利用研制的温度数据自动采集仪对医用热力灭菌设备温度计的温度参数进行了校准,获得了温度波动度和示值误差等参数。试验结果表明,所研制的温度数据自动采集仪具有较高的测量精度和测温范围,具备市场化能力。

该设备推向市场后可替代国外同类测量设备,提高密封设备如医用热力灭菌设备温度计、干热烘箱、巴氏灭菌器和清洗消毒设备等的国内计量检测技术水平。