大型浆厂制氧形式的对比和选择

张凌鹏 刘 宇

(中国中轻国际工程有限公司,北京,100026)

造纸产业是与国民经济和社会发展关系密切,并且是具有可持续发展特点的重要基础原材料产业。作为造纸工业生产原料来源的制浆生产线是制浆造纸行业重要的一环。国内纸浆原料(包括废纸浆)长期依赖进口。随着禁废令的实施,国内各大造纸集团为寻求长期发展,降低废纸减少后造纸原料价格上涨带来的影响,纷纷开始布局木浆生产线。如晨鸣集团、玖龙纸业、太阳纸业等企业都有上百万吨的木浆基地在建或在筹备建设中。

氧气是制浆生产线中氧脱木素工段和漂白工段的重要化学品之一,也是制浆生产过程清洁生产的首选化学品,国内多数企业选择现场制备氧气,使建设制氧站成为了制浆生产线建设中不可或缺的环节。

1 氧气在制浆过程中的应用

为了减轻或消除制浆对环境造成的污染,现代化制浆生产线都采用封闭筛选、氧脱木素和无氯漂白等工艺。氧脱木素是蒸煮的延续,可以用纯度92%以上的氧气在碱性条件下进一步深度脱木素,且不会引起纤维强度的严重损失,降低进入漂白工序前纸浆的卡伯值,不仅提高了制浆得率,而且在氧脱木素废液逆流回送碱回收系统、回收化学品和热量的同时,降低后续漂白工段中化学药品的用量,减少废水污染负荷,提高纸浆质量。同时为减少氢氧化钠的用量,通过氧化苛化工段的白液,可用氧气制备氧化白液,用于氧脱木素工段。

氧气可用于漂白工段的碱抽提段(E)和用氧加压的过氧化氢漂白(P)段。与常规碱抽提相比,氧强化的碱抽提(E/O)能降低纸浆卡伯值,对纸浆黏度的影响甚小。压力过氧化氢漂白(P/O)弥补了过氧化氢为弱氧化剂的不足,增强了过氧化氢脱木质素和漂白作用。

以常规木材为原料的漂白硫酸盐化学浆厂为例,制浆生产线使用氧气的参数需求为:吨浆消耗22 kg/Adt(未含白液氧化耗氧量),浓度≥92%;用户点压力1.4 MPa。

2 制浆造纸常用制氧工艺及装备

制氧工艺主要有深冷空分制氧、变压吸附制氧、膜分离制氧、电解水制氧等多种制氧形式。制浆造纸行业内制氧工艺根据氧气用量、纯度及附加用气的特点,应用比较广泛的是深冷空分制氧和变压吸附制氧。

2.1 深冷空分制氧

深冷空分制氧方法是利用空气中各组分(O2、N2、Ar、He等)沸点不同的特性,对液化空气进行连续多次的部分蒸发和部分冷凝,从而将空气中各组分分离的过程[1]。深冷空分制氧法可得到纯度≥99.6%的氧气,同时伴随有纯度≥99.9%的氮气,如有需要,还可提取部分稀有气体,如氦、氩等。副产品氮气可用于其他车间管道设备安全吹扫,如燃气管道、电解槽等。

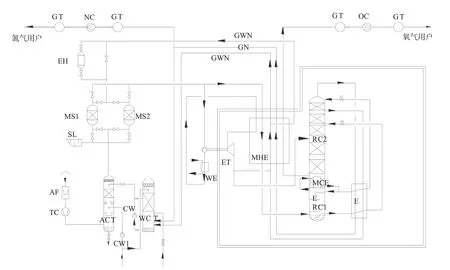

深冷空分制氧装置整套系统包括自洁式空气过滤器、空气压缩系统、空气预冷系统、分子筛纯化系统、增压透平膨胀机系统、分馏塔系统、氧气压缩系统、液氧储存汽化系统、液氮储存汽化系统等。制氧过程如下。

空气首先经自洁式过滤器,去除空气中的粉尘及其他杂质,然后进入空气压缩机压缩后去预冷系统;空气预冷系统将压缩空气冷却到15℃以下后,压缩空气进入纯化器,利用活性氧化铝及分子筛清除空气中的水分、二氧化碳等碳氢化合物;纯化器工作结束后,使污氮气进入电加热器,加热后对其分子筛和活性氧化铝进行再生,从而保证纯化器可持续性工作。

经过纯化系统的洁净空气大部分进入冷箱内的主换热器,被反流出来的气体冷却,接近露点的空气进入下塔的底部,部分空气进入液氧自蒸发器,液化后进入下塔进行精馏。在精馏塔中,上升气体与下流液体充分接触,传热传质后,上升气体中氮的浓度逐渐增加。纯氮进入下塔顶部的主冷凝蒸发器被冷凝,在气氮冷凝的同时,主冷凝蒸发器中的液氧被气化。一部分液氮作为下塔的回流液下流,一部分液氮经过冷节流后送入上塔,其余部分作为产品液氮抽出冷箱。

在下塔中产生的富氧液经过冷器过冷、节流后进入上塔参与精馏,在上塔内,经过再次精馏,得到产品氮气、污氮、产品液氧。上塔底部液氧进入液氧蒸发器,蒸发后的氧气进入主换热器出冷箱作为产品氧气进入氧压机。

装置所需的大部分冷量由透平膨胀机提供。经过纯化系统的部分洁净空气,进入被透平膨胀机驱动的增压机,吸收膨胀机所产生的能量,使其本身压力提高。然后经增压后冷却器冷却,进入冷箱内的主换热器,冷却至一定温度后进入透平膨胀机。这部分膨胀空气在膨胀机中膨胀制冷后进入上塔,参与精馏。

从冷箱来的产品氧气,经氧压机压缩后,送至氧气储罐。从冷箱来的产品液氧进液氧储罐备用,需要时经泵加压、汽化器汽化后送至用气点。从冷箱来的产品液氮进液氮储罐备用,需要时经汽化器汽化送至用气点。

深冷空分制氧系统流程如图1所示。

图1 深冷空分制氧系统Fig.1 Cryogenic air separation oxygen production system

2.2 变压吸附制氧

变压吸附制氧有PSA法(Pressure Swing Adsorp⁃tion Method)和VPSA法(Vacuum Pressure Swing Ad⁃sorption Method)两种工艺形式,其基本原理均是基于分子筛对空气中的氧、氮组分具有选择性吸附功能,从而使空气中氧、氮分离以获得氧气[2],不同之处是在吸附过程中吸附压力和解吸压力不同。变压吸附制氧可得到纯度≥90%的氧气。

PSA法制氧是加压(0.2~0.6 MPa)下吸附,常压(一个标准大气压)下解吸的吸附循环过程。VPSA法制氧是常压或略高于常压吸附(0~50 kPa),真空下解吸的变压吸附循环过程。PSA法制氧主要用于小气量的处理,投资较低,但电耗相对较高;VPSA法制氧一般用于大气量的处理,投资较大,电耗相对较低。目前制浆造纸厂常用VPSA法制氧。

VPSA法装置整套系统包括:罗茨鼓风机、吸附塔、缓冲罐、氧压机、真空泵等。

空气经过滤器进入鼓风机,经鼓风机输入吸附塔。首先通过吸附塔下部填充的活性氧化铝,去除空气中的水和二氧化碳,再通过吸附塔上部的分子筛固定床,进一步吸附空气中的氮气,氧气和氩气则通过床层进入缓冲罐中。缓冲罐与氧压机相连,将产品气压缩至用户所需的压力,送到储气罐中,供生产使用。经过一段时间的吸附,分子筛颗粒中充满氮气分子,达到吸附平衡阶段,此时关闭空气进口阀和出气阀,打开真空泵进口阀,对塔体进行抽真空,使吸附剂解吸,打开鼓风机出口阀,对吸附塔进行充压,为下一次吸附做准备。一个吸附塔在生产氧气时,另一个吸附塔完成解吸过程,处于待吸附状态。VPSA法中的每个吸附器都交替执行以下步骤:吸附—解吸—冲压。上述3个基本工艺步骤由PLC和切换阀系统来实现自动控制[3]。

VPSA法制氧系统流程如图2所示。

图2 VPSA变压吸附制氧系统Fig.2 VPSA oxygen production system

2.3 深冷空分制氧与VPSA法制氧特点比较

深冷空分制氧与VPSA法(变压吸附)制氧的特点比较如表1所示。

表1 深冷空分制氧与VPSA法制氧特点比较Table 1 Comparison for oxygen production characteristics between cryogenic air separation and VPSA method

3 某浆厂制氧形式选择比选

随着国内大型浆厂建设项目上马,浆厂制浆能力从年产10万t,不断提升至20万t、60万t甚至年产百万吨以上。根据资料显示,氧气消耗量最大为30 kg/t(风干浆)[4]。制氧站生产能力也由以前300 Nm³/h、700 Nm³/h等 小 型 制 氧 站 逐 步 提 升 为3000 Nm³/h、4500 Nm³/h、6000 Nm³/h等大型制氧站。

国内某大型浆厂生产所需氧气消耗为6000 Nm3/h,压力≥1.5 MPa,纯度≥92%;氮气吹扫消耗率为1000 Nm3/h,压力≥1.5 MPa,纯度≥99.9%。目前国内制氧企业无论是深冷空分制氧还是变压吸附制氧均能满足浆厂制氧所需。为选择最佳方案,对制氧市场上的KDO-6000深冷空分制氧和VPSA-6500变压吸附制氧从投资、运行等方面进行对比,作为建设单位最终选定制氧形式的参考。

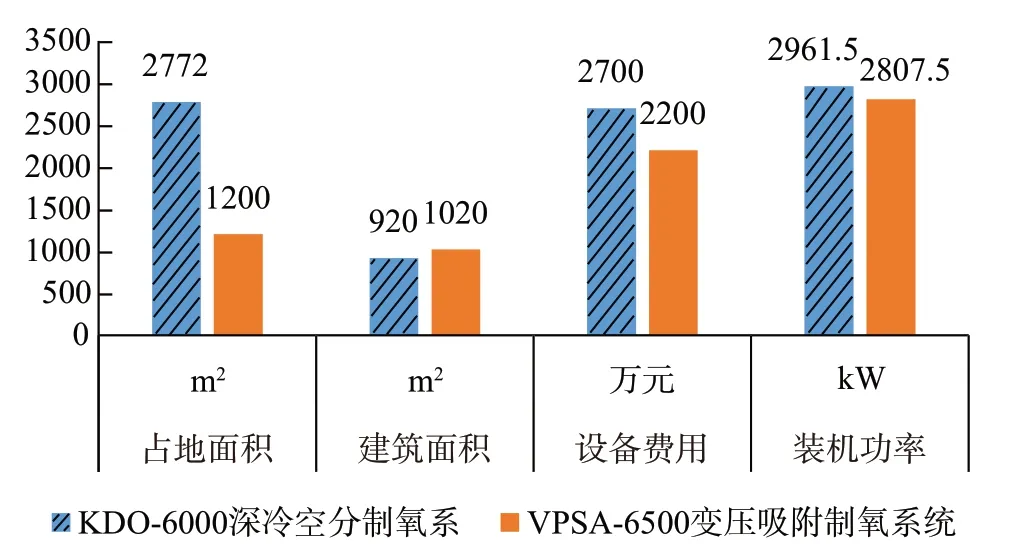

3.1 占地面积对比

KDO-6000深冷空分制氧系统占地面积约2772 m2(占地66 m×42 m),建筑面积约920 m2,建筑内包括空调机房、配电室、变压器室、压缩机间等房间。深冷空分制氧装置中除空气压缩系统、氧气压缩系统设置在建筑内,其余系统均在室外布置安装。

VPSA-6500变压吸附制氧系统占地面积约1200 m2(占地40 m×30 m),建筑面积约1020 m2,建筑内包括空调机房、配电室、变压器室、压缩机间等房间。除氧气罐、缓冲罐设置在室外,其余设备如氧压机、罗茨鼓风机、吸附塔等均设置在建筑内。

3.2 设备投资对比

KDO-6000深冷空分制氧系统设备(纯度99.6%):2700万元;VPSA-6500变压吸附制氧系统设备(纯度93%):2200万元。

说明:6000 m399.6%氧气相当于6500 m393%氧气,上述价格为2020年市场咨询价,不作为最终价格参考。

3.3 产氧能耗对比

3.3.1 深冷空分制氧系统主要用电设备

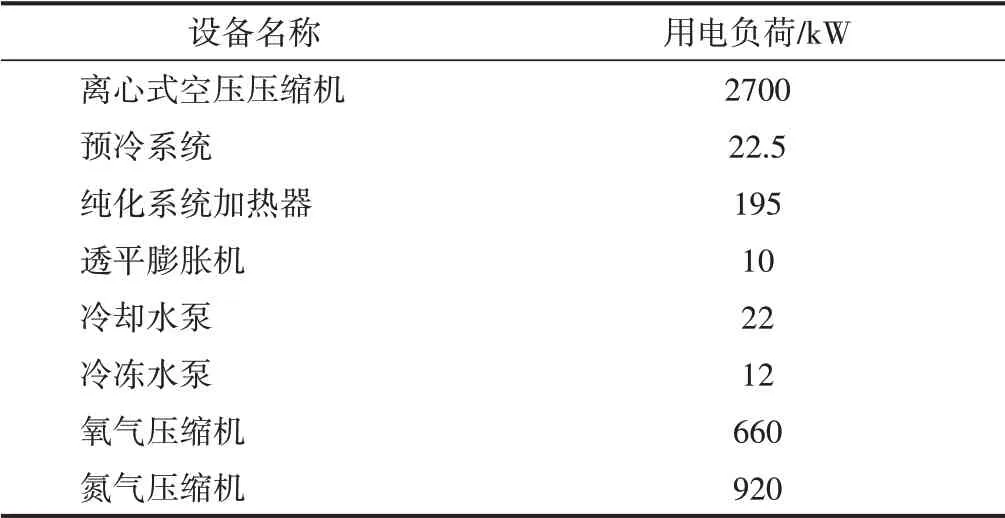

KDO-6000深冷空气制氧系统主要用电设备见表2。

表2 KDO-6000深冷空分制氧系统主要用电设备Table 2 Main electrical equipment of KDO-6000 cryogenic air separation oxygen production system

KDO-6000深冷空分制氧系统总功率为:

2700+22.5+195+10+22+12=2961.5 kW

单位制氧能耗:

2961.5 kW÷6500 Nm³/h=0.456 kWh/m³(99.6%纯度氧气,不含氧气压缩机能耗)

全年总耗电:2961.5 kW×24 h×360 d=25587360 kW

3.3.2 变压吸附制氧系统主要用电设备

VPSA-6500变压吸附制氧系统主要用电设备见表3。

表3 VPSA-6500变压吸附制氧系统主要用电设备Table 3 Main electrical equipment of VPSA-6500 system

VPSA-6500变压吸附制氧系统总功率为:

2800+7.5=2807.5 kW

单位制氧能耗:

2807.6 kW÷6500 m³/h=0.43 kWh/m³(93%纯度氧气,不含氧气压缩机能耗)

全年总耗电:

2807.5 kW×24 h×360 d=24256800 kW

3.3.3 深冷空分制氧系统与变压吸附制氧系统综合对比

KDO-6000深冷空分制氧系统与VPSA-6500变压吸附制氧系统综合对比见图3。

图3 KDO-6000与VPSA-6500综合对比Fig.3 Comparison between KDO-6000 and VPSA-6500

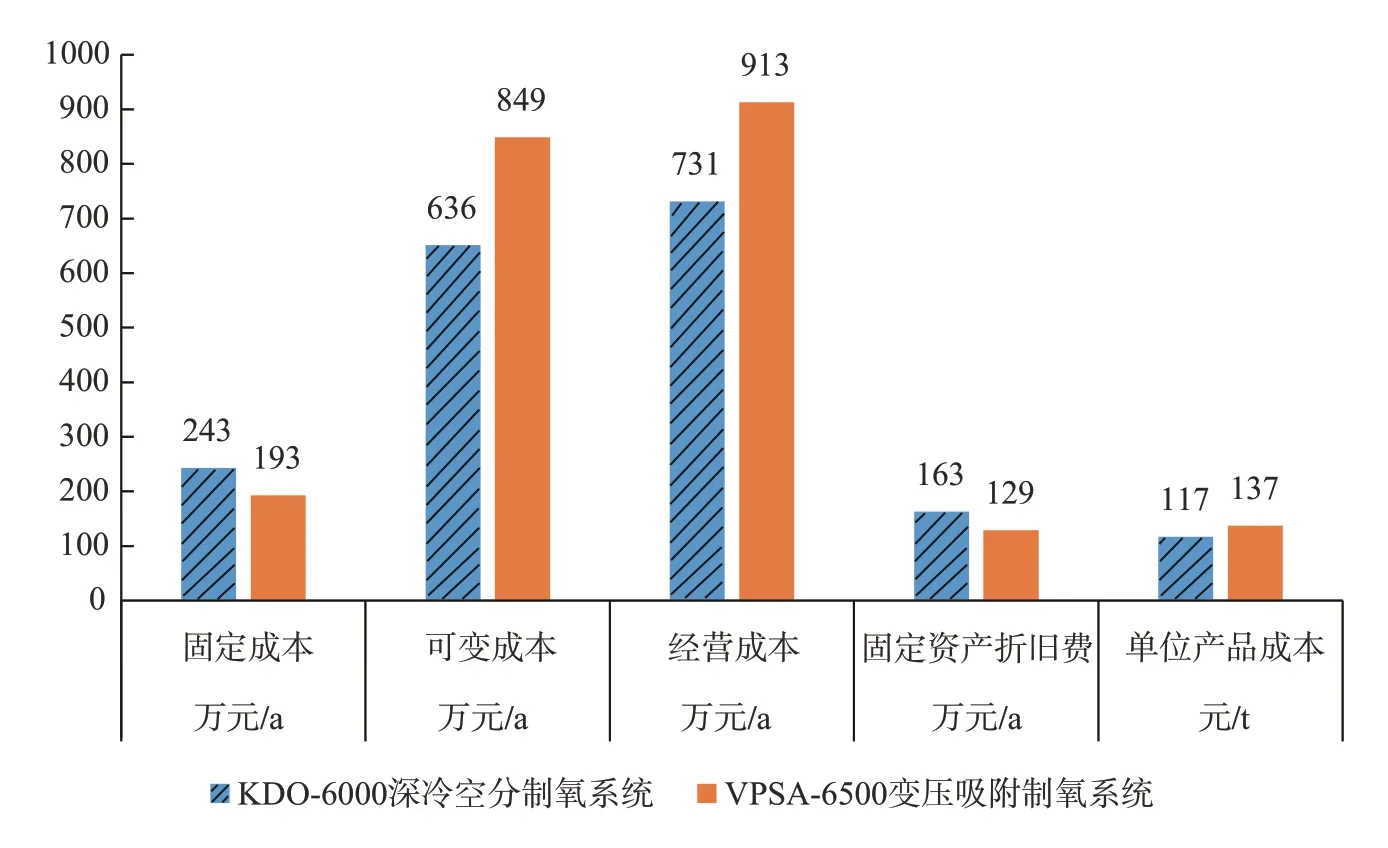

3.4 各项费用对比

3.4.1 建设投资费用

制氧站固定资产费用包括土建费用、设备购置费、安装费用等。采用形成资产法,对固定资产其他费用、无形资产费用、预备费等进行统计,KDO-6000深冷空分制氧系统投资估算约3897万元,VP⁃SA-6500变压吸附制氧系统投资估算约3121万元。

3.4.2 可变成本费用

KDO-6000深冷空分制氧系统全年耗电25587360 kW,VPSA-6500变压吸附制氧系统全年耗电24256800 kW。以平均电价0.35元/kWh计算,深冷空分制氧系统全年用电费用为:25587360 kW×0.35元/kWh÷10000=895.56万元;变压吸附制氧系统全年用电费用为:24256800 kW×0.35元/kWh÷10000=848.99万元。

KDO-6000深冷空分制氧系统同时有附加产品300 L/h液氮,液氮汽化后气体仅在设备开机阶段用于吹扫,平时可用于外销。全年生产液氮为:300 L×24 h×360 d÷1000=2592 m³。液氮销售按0.1万元/m³计算,可获益:2592 m³×0.1万元/m³=259.2万元。

VPSA-6500变压吸附制氧站可变成本费用为848.99万元,KDO-6000深冷空分制氧站可变成本费用为895.56-259.2=636.36万元

3.4.3 固定资产折旧费和无形及递延资产摊销

对制氧建筑和设备进行折旧计算,KDO-6000深冷空分制氧站期末残值费用为1201万元,VPSA-6500变压吸附制氧站期末残值费用为974万元。

3.4.4 制氧站主要经济指标对比

制氧站从建设到达产,KDO-6000深冷空分制氧系统和VPSA-6500变压吸附制氧系统各项成本对比见图4。通过对两种制氧系统可变成本(电费)、固定成本(建筑和设备)折旧、管理费等主要费用的对比,该项目中KDO-6000深冷空分制氧系统比VPSA-6500变压吸附制氧系统具有更大优势。

图4 KDO-6000与VPSA-6500经济指标对比Fig.4 Comparison of economic index between KDO-6000 and VPSA-6500

4 结语

在制氧形式选取时,可以通过以下4方面进行比选:①生产需氧量,氧气纯度,工艺用气品种;②建设期土建及安装费用,建设周期;③技术安全性;④生产成本。

通过上述对比,大型浆厂内制氧站形式首选深冷空分制氧系统。

传统深冷空分制氧工艺成熟、运行稳定,而变压吸附制氧是近几十年快速发展的制氧技术。这两种制氧方法各有优缺点,随着技术的进步和设备的改进,深冷空分制氧法能耗在逐步降低;变压吸附制氧在氧气纯度及产能上也在不断提高。而对于设计工作者,应当通过经济、技术对比,选取运行可靠,性价比高的制氧方案。