重水堆核电机组燃料通道高压自紧式法兰密封失效原因分析

韩鹏

(中核核电运行管理有限公司 浙江嘉兴 314300)

秦山第三核电厂重水堆的燃料通道安装于反应堆排管组件中,其作用是定位并支撑燃料棒束,通过重水冷却剂在主热传输系统中循环,将燃料通道中的核燃料裂变产生的热量传递到蒸汽发生器二次侧的轻水[1]。每根燃料通道中都有一根锆合金压力管,压力管两端通过胀接与端部件相连。端部件为压力管的堆外延伸部分,其有两个功能。具体叙述如下。

(1)作为装卸料机装换燃料的接口,端部件内装有密封塞,不换料状态下由密封塞来确保一回路压力边界的完整性;在机组需要进行装换料时,由装换料机和端部件E面进行对接,并通过装卸料机拆除密封塞装入料仓,同时端部件E面和装卸料机对接处形成一道密封,将一回路压力边界延伸到装卸料机的密封腔室。(2)端部件另一个作用是通过高压自紧式法兰和热传输支管相连,为冷却剂通向压力管提供接口,主系统冷却剂进入燃料通道后,在端部件和衬管之间的环形空间内,从位于内侧端的衬管的孔流入压力管中,流过压力管中的燃料棒束后,将冷却剂中吸收的热量从另一侧端部件连接的热传输支管排出。

高压自紧式法兰作为一回路的压力边界,一旦密封失效会产生PHT 重水泄漏,造成主系统冷却剂装量损失,同时造成核岛内的氚水平上升,对于重水堆机组而言,氚水平一旦超过标准,就必须停机停堆对缺陷进行彻底处理。所以燃料通道高压自紧式法兰的性能对于重水堆机组安全稳定运行非常重要,必须对其密封失效机理进行分析,才能在运行和维修中采取相应的应对措施,以保证其密封可靠性。

1 高压自紧式法兰密封原理分析

秦山第三核电厂采用的高压自紧式法兰是XXX公司生产的用于管道密封的紧凑型法兰,主要由端部件法兰、密封环、套节、方形法兰以及联接螺栓这5 个部件组成。高压自紧式法兰是其密封环在两次机械外力作用下,形成一个几何变形弹性密封[2]。(1)初始密封。密封环密封面与套节密封面产生接触压强,形成要求的密封比压,从而起到密封作用。高压自紧式法兰在开始装配,但螺栓未紧固的情况下,套节密封面与密封环的“唇”已经接触,但套节与密封环“筋”的配合面间仍保留一定间隙,螺栓紧固后间隙消除,套节与密封环“唇”形成过盈配合,配合面产生了接触压强,同时密封环的“唇”产生弹性收缩变形,形成初始密封。(2)自紧密封。当系统内冲入带压介质时,在介质压力下使密封环“唇”与套节间密封面接触压强增大,密封比压随系统压力增大而增大,从而产生自紧密封。由于高压自紧式法兰密封环“唇”的弹性变形有回弹能力,且“唇”有进一步发生弹性形变的余地,能保证介质压力波动及外力作用条件下的可靠密封。

2 分析方法简要介绍

秦山第三核电厂重水堆机组燃料通道高压自紧式法兰的密封方式,是依靠联接螺栓的拉紧力,带动方形法兰对密封环施加压紧力,其密封是依靠密封环“唇”的环锥面通过径向压缩、扩张,从而使“唇”与套节密封面和端部件法兰密封面形成了一定的过盈配合产生接触压强。该文将从高压自紧式法兰的部件性能、系统工况、维修活动3个方面对其密封失效原因进行分析。

3 密封失效原因分析

3.1 部件对密封性能的影响

燃料通道高压自紧式法兰作为核1 级设备部件,从设计上要求具有足够的机械强度、良好的耐腐蚀性能和可靠的密封性能,同时作为密封部件本身的性能对保证密封性能的可靠性起到决定性作用。在结构中螺栓属于主要受力部件,方形法兰属于辅助受力部件,端部件法兰、密封环、套节属于密封部件,所以其中任何一个部件失效都会造成高压自紧式法兰的泄漏[3]。

3.1.1 密封环材料性能分析

分析:通过计算证明在燃料通道正常运行压力11.8 MPa下,高压自紧式法兰最小维持密封的密封比压为76.7 MPa,计算密封比压为294 MPa。密封环为410SS 马氏体不锈钢,其抗拉强度为758.4 MPa。密封环机械性能远高于在运行工况下的密封比压。所以只要密封环的材料、热处理工艺、试验检查等严格按照规范和标准要求,可以排除密封环机械性能不足导致密封失效。

3.1.2 部件加工精度对密封性能的影响

分析:套节、端部件法兰的密封面都是在其锥面上,在平行于套节中心线的方向上,从平面到密封区域的远边缘进行测量时,其延伸范围在0.085"~0.250"之间,密封区域宽度为0.175"。金属密封环是精密加工件,其中锥面密封部分角度是从16°±30′阶梯形过渡到19°±30′。和其他机械密封结构一样,高压自紧式法兰密封部件的加工精度会直接影响其密封性能,如密封环“唇”角度偏差、套节角度偏差、密封面光洁度不满足要求等,都可能会导致密封面受力不均、密封比压下降等,所以可以直接判断密封部件的加工精度是可能造成高压自紧式法兰泄漏的原因之一。

应对措施:对于已投入运行重水堆机组而言,需要重点关注的就是机组寿期内燃料通道高压自紧式法兰的维修活动,在其维修工艺中,只需要对研磨后密封面的光洁度、垂直研磨量进行的检查。但密封环是可拆除部件,采用直接更换的方式,故需要重点对新密封环的可靠性进行检查,根据技术规格书要求,密封环“唇”跳动允许在0.010"以内,表面粗糙度不超过0.8 μm。

3.2 系统工况对密封性能的影响

3.2.1 外部应力影响

分析:联接螺栓是结构中的主要受力部件,为沉淀硬化镍铬铁合金(ASME SB637 UNS N07718),其材料的抗拉强度、屈服强度要远远高于其他部件,从失效检查情况来看,均未发现联接螺栓出现明显蠕变,故说明螺栓性能较为可靠[4]。但是在长期运行过程中热传输支管的支吊架、支承件也可能会出现一定程度塑性变形,加上机组在运行和停堆模式切换下的热胀冷缩作用,这很可能会导致部分外部附加的拉伸和弯曲应力作用在高压自紧式法兰上,为克服这一部分外力作用也会抵消掉连接螺栓的一部分预紧力,对密封性能也是一种削弱因素。

应对措施:在机组大修期间对支吊架、支撑件状态进行在役检查,及时消除外部附加的作用力。

3.2.2 螺栓疲劳

分析:目前秦三厂机组运行20年,在机组大、小修时高压自紧式法兰螺栓会在冷态、热态切换,过程中可能会产生交变应力,这是造成螺栓疲劳的一个条件。但高压自紧式法兰螺栓材料本身具有很高的抗疲劳性能,同时目前国际上重水堆核电机组在寿期内从未发生过螺栓疲劳导致密封失效的案例,故排除螺栓疲劳因素。

3.2.3 介质对密封部件的腐蚀

分析(1):重水堆机组一回路中的介质是高纯度重水,热传输支管和套节都为碳钢材质,这也要求系统介质必须控制在满足系统工况要求又要保持在对碳钢腐蚀最小化的环境。如果过多的氧气溶解在一回路介质中就会导致介质中的溶解氧含量高偏高,从而造成管道、设备加快氧化腐蚀。

应对措施:对一回路中溶解氧的含量进行有效控制,通过对一回路补充氢气(氘气)、氧气使其关系平衡,将一回路溶解氧指标控制在≤10 μg O2/kg D2。

分析(2):重水堆机组一回路的介质是设计在弱碱性环境下运行,当pH值在4.0以下,碳钢表面保护膜被溶解,水中氢离子浓度增加发生析氢反应,腐蚀速度急剧增加;当pH值在5~9之间时,腐蚀速度处于一个平缓稳定的趋势,当pH值超过10之后,此时在金属表面形成氢氧化物保护膜覆盖形成钝化作用,腐蚀速度出现下降。当pH 值达到14 时,氢氧化物保护膜会转化成可溶性铁酸盐,腐蚀速度由又重新上升。

应对措施:化学部门对一回路冷却剂的PHA值做好取样监测,通过系统加氢氧化锂,确保冷却剂在恢复碱性环境并能对碳钢材料起到保护作用。

3.2.4 电位腐蚀

由于密封环为不锈钢材质(电极电位−0.74 V),套节为碳钢材质(电极电位−0.037 V),两者之间存在一定的电位差,匹配在一起使用后由于电位差的存在,会加速钝化膜的破坏,但是套节是热传输支管的一部分,选材上需要保持良好的安装、焊接性能,所以无法替换,故电位腐蚀无法避免。但是从失效案例来看,目前在国际上重水堆核电机组寿期内均未出现过单一电位腐蚀导致高压自紧式法兰密封失效案例。故不作为导致泄漏的可能原因。

3.3 检修活动对密封性能的影响

3.3.1 氧化腐蚀

分析:在某些特殊情况下,特别是系统长时间停堆检修过程中主热传输系统的开口维修活动,如压力管更换、高压自紧式法兰拆装等都需要使用冰塞作为隔离边界,这种状态不同于机组建造时期各密封部件可以在一个相对干燥的环境下安装。即使管道进行了疏水,但是受冰塞、管壁上余水的影响开口处湿度较大,套节碳钢表面会直接和空气接触,发生氧化腐蚀的概率很高[5]。

应对措施:为了避免碳钢部件在检修过程中氧化腐蚀,在打开高压自紧式法兰后,要及时在套节和端部件法兰密封面上涂抹锂基润滑脂来隔绝密封面和空气直接接触,防止密封面的氧化腐蚀。

3.3.2 部件的清理检查不足

分析:目前核电站都是建设在沿海地区,空气中含有较高的氯离子,所以机械部件必须有良好的储存环境,密封部件在加工制造及检测后清理不干净,表面残存的化学物质也可能导致部件在储存过程中产生表面的腐蚀[6]。

应对措施:在维修规程中明确密封部件表面腐蚀情况检查要求,同时明确部件清洁使用丙酮作为清洗剂。

3.3.3 密封环没有“坐平”

分析:在燃料通道高压自紧式法兰密封结构中,合格的上下两道密封线应该是两个一定宽度并且完整的圆周线,而且密封环与端部件法兰和套节法兰没有相对运动。但不排除会由于安装的某些原因,导致两道密封线并不是完全的圆周线,或为椭圆线,或密封线的宽度不等,甚至部分位置可能发展到完全断开,即密封环“唇”的受力不均或某一部分集中受力,这就会导致密封失效并产生泄漏。在高压自紧式法兰装配结构中,套节、金属密封环以及端部件法兰这3个部件是一个三段式的组合,当3个部件的同心度出现偏斜,就会出现密封环不能“坐平”在套节和在端部件法兰密封面上,并导致密封线的椭圆化。

应对措施:密封环在装配时没有“坐平”问题,在装配前的测量和检查阶段以及装配完成后的压力试验阶段也都可以发现,不会带入系统运行状态下。通过秦三厂对燃料通道高压自紧式法兰安装试验,控制密封环的坐平可以采用以下方式:(1)在密封环安装到端部件法兰时,使用两个厚度为0.01"长条形垫片,对称放在密封环“筋”和端部件法兰平面之间,消除密封环“筋”和端部件法兰平面之间的间隙以及可摆动的角度,以保证密封环在端部件法兰上“坐平”;(2)和套节连接后,取出厚度为0.01"的长条形垫片,再使用两个厚度1/8"垫片放在套节平面和端部件法兰平面之间,对称拧紧连接螺栓直至套节平面均匀接触到1/8"垫片后再将其抽出,这样就可以保证密封环密封面在套节密封面上“坐平”。

3.3.4 螺栓预紧力不足

分析:由于燃料通道高压自紧式是为重水堆堆芯结构专门进行过改造,所以不同于传统高压自紧式法兰,传统高压自紧式法兰的卡套为主要受力部件、螺栓为辅助受力部件,这种结构可以使其密封环在360°方向均匀受力。但是由于重水堆机组燃料通道特点和布置情况不同于普通管道,其中一个套节用端部件法兰替代,增加了一个方形法兰并采用了4 颗螺栓替代卡套作为唯一受力原件。

应对措施:在装配过程中除了控制密封环的“坐平”,方形法兰和端部件法兰联接螺栓预紧力也非常重要,压紧力不足也会对泄漏产生贡献,所以安装的可靠性一定要将螺栓预紧力结合起来衡量。

3.3.5 过量研磨导致密封比压降低

分析:目前针对高压自紧式法兰泄漏,国际上通用的维修工艺就是对套节或端部件法兰的密封面进行研磨修复,但研磨实质性就是对密封面的垂直车削,会导致密封区域的位移,同时也会伴随密封比压的降低,从设计上来说套节或端部件法兰的密封面都是有一定的研磨裕量,但是在修复过程中一旦超出研磨裕量时会造成高压自紧式法兰密封不严。

应对措施:密封面的修复是使用气动研磨工具,根据秦三厂多次试验得出,研磨60 s 密封面的垂直位移量在0.002"~0.003",参照技术规格书要求密封面垂直位移量在<0.0015"和0.0015"~0.015"这两个阶段需要采取不同的维修手段,所以在维修规程中需制定研磨15 s 就进行一次密封面的检查和测量要求,以保证不会过量车削套节密封面。

4 结论

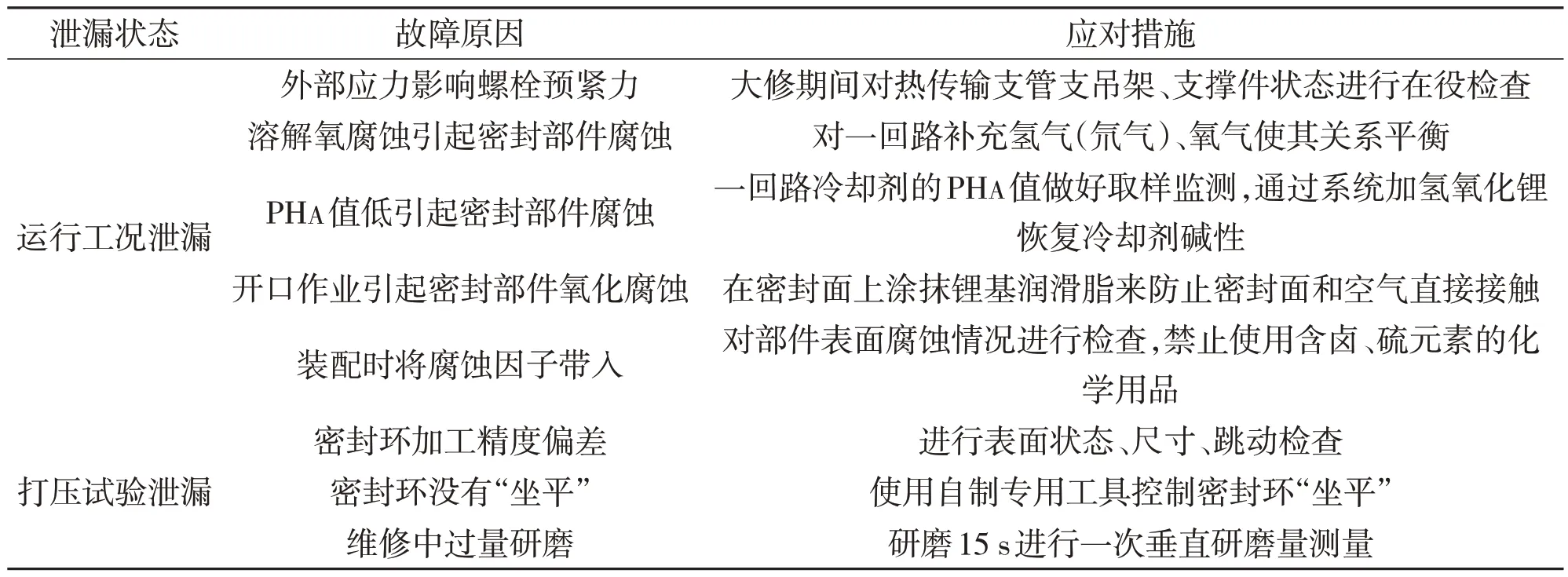

该文主要针对燃料通道高压自紧式法兰,从其密封机理出发,结合部件性能、系统工况、维修活动3 个方面对影响密封性能的因素进行了详细评价和分析。得出主要结论概括如下。(1)结合相关标准计算得出运行工况下的密封比压,并分析对比各部件机械性能,证明密封环机械性高于工况要求;分析密封环加工精度对高压自紧式法兰密封性能的影响,并提出密封环检查的要求。(2)分析一回路系统工况下,外部应力、重水冷却剂中溶解氧含量、PHA值以及开口维修活动对高压自紧式法兰密封性能的影响,并提出相应的控制要求。(3)分析检修活动中密封部件氧化腐蚀、密封环不能“坐平”、过量研磨是影响高压自紧式法兰密封性能的因素,并提出相应的检修方法;通过力矩计算值和实际值对比、螺栓材料性能分析排除螺栓预紧力不足。(4)根据“4.密封失效原因分析”编制燃料通道高压自紧式法兰泄漏原因对照表,具体如表1所示。

表1 燃料通道高压自紧式法兰泄漏原因对照表

该文通过对密封性失效原因的深度分析,可以指导电厂从备件验收、系统控制、维修实施等角度有效提高燃料通道高压自紧式法兰的可靠性,同时为自主研发高燃料通道高压自紧式法兰维修工艺提供了重要理论基础。