转换层钢骨框支梁模板支撑体系施工技术

李骥

(广东梁亮建筑工程有限公司 广东广州 510400)

在房建工程中开展高支模施工时,通常会伴随着一定的危险性,因此高支模施工已被归结到具有较高危险性的分部分项工程范畴。在实际施工过程中,相关工作人员必须严格按照工程要求和具体的规定,科学编制专项施工方案。与此同时,若工程项目以施工总承包的方式进行,那么总承包单位还需要举办专家论证会,出示专门的论证报告,要求相关单位结合论证报告不断优化与整改专项施工方案,待施工单位技术负责人、总监理工程师、建设单位负责人共同签字许可后,才能按照施工方案开展工程项目施工工作。从目前的应用情况来看,高支模施工技术在应用期间具备以下应用优势。

第一,提高建筑工程作业质量。在实际应用中,高支模施工技术可以强化支撑承载力,并在此基础上缩短工程建设周期,现已成为房建工程的质量保障。同时,应用高支模施工技术需要规范化体系辅助,这也使整体工程建设更加稳定,符合我国当前房屋建设标准。第二,减少材料损耗[1]。相较于传统模板施工技术,利用高支模施工技术开展施工,可以在很大程度上控制设备及多种施工超材料的损耗等问题。这样也契合绿色化发展理念,使房建工程建设更加符合当前时代的发展需求。

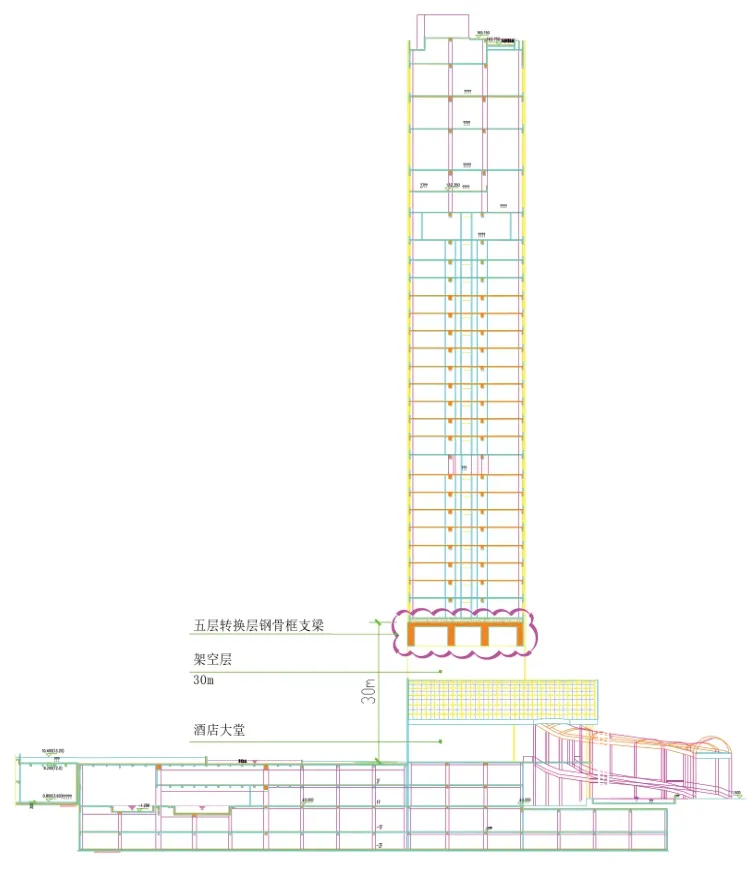

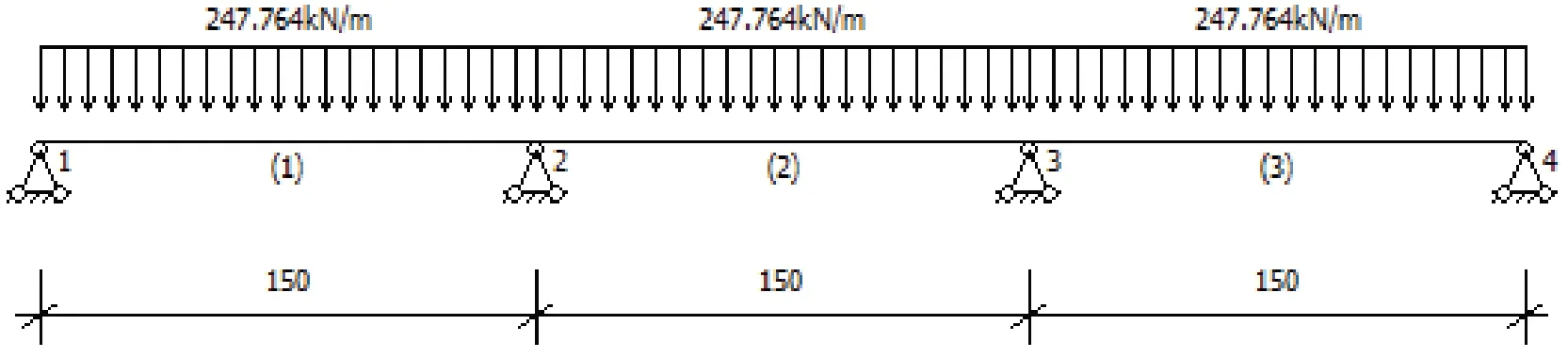

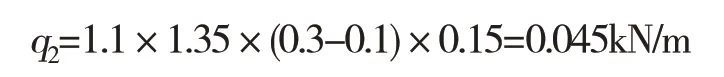

前山旧村改造项目,为珠海市大型旧村改造项目,其施工重点和难点为酒店转换层结构施工。酒店3层大堂,3~5层为架空层,层高约30 m,酒店立面如图1所示,转换层钢骨框支梁剖面如图2所示。

图1 酒店剖立面图

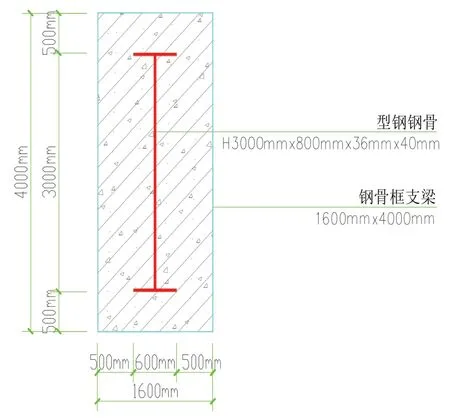

图2 钢骨框支梁剖面图

对一般梁板结构而言,五层结构可采用传统支模方式进行施工,但对于框支梁结构[2],由于其截面大、荷载重、高度高,传统模板支架难以承受框支梁的荷重,将会对模板支架结构造成局部失稳的风险。同时,由于搭设高度高,模板支撑体系自重荷重大,对于支架支撑结构承载力要求也会相应地提高,支架底部以下结构支撑需采取相应的临时顶撑措施,将上部模板施工荷载通过临时顶撑传递至基础结构部位。

根据住房城乡建设部办公厅关于实施《危险性较大的分部分项工程安全管理规定》有关问题的通知,混凝土模板支撑工程搭设高度8 m 及以上,或施工总荷载(设计值)15 kN/m2及以上,或集中线荷载(设计值)20 kN/m及以上,属于超过一定规模的危险性较大的分部分项工程范围。该工程酒店五层转换层,其混凝土模板支撑高度达到了30 m,最大梁截面集中线荷载达到了118 kN/m,因此无论是搭设高度还是集中线荷载,均已超出该范围,可定义为“超过一定规模的危险性较大的分部分项工程”。

模板支撑体系的选择应遵循以下原则[3],首先是施工安全性,其次是经济合理性。施工安全主要体现在以下几个方面:(1)模板支撑结构稳定性;(2)梁侧模拉结牢固性;(3)施工操作可靠性。经济合理性主要体现在如下几点:(1)材料利用率在合理范围;(2)施工难度降到最低;(3)施工工期满足一定要求。

综上所述,转换层框支梁模板支撑体系的选择尤为重要,应根据不同的结构形式采取相应的模板支撑体系,以确保模板支撑体的安全性、经济性合理性。对于如何确保离地高度30 m、截面尺寸1.6 m×4 m 的框支梁支模安全性及经济合理性,这个问题为该工程结构施工的重点及难点。

针对以上高支模特点及难点,通过思路转换,利用钢骨梁作为模板施工荷载的载体,将模板施工荷载及混凝土结构自重荷载传递给钢骨梁,既保障了高支模施工安全性,同时也节约了施工材料及施工工期,取得较好的社会及经济效益。

1 支模体系设计方案

1.1 模板支撑体系

1.1.1 模板支撑体系的选择

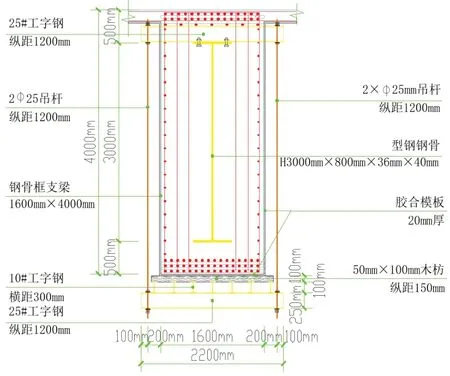

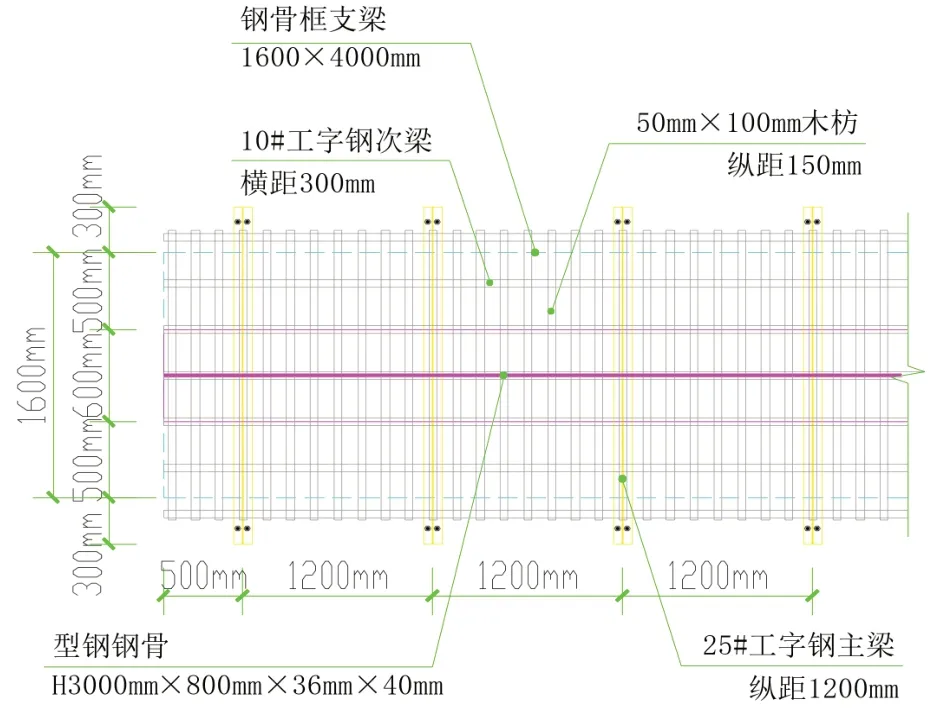

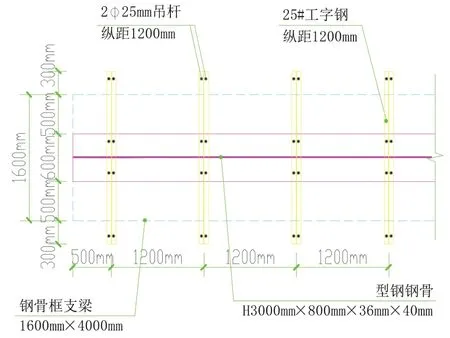

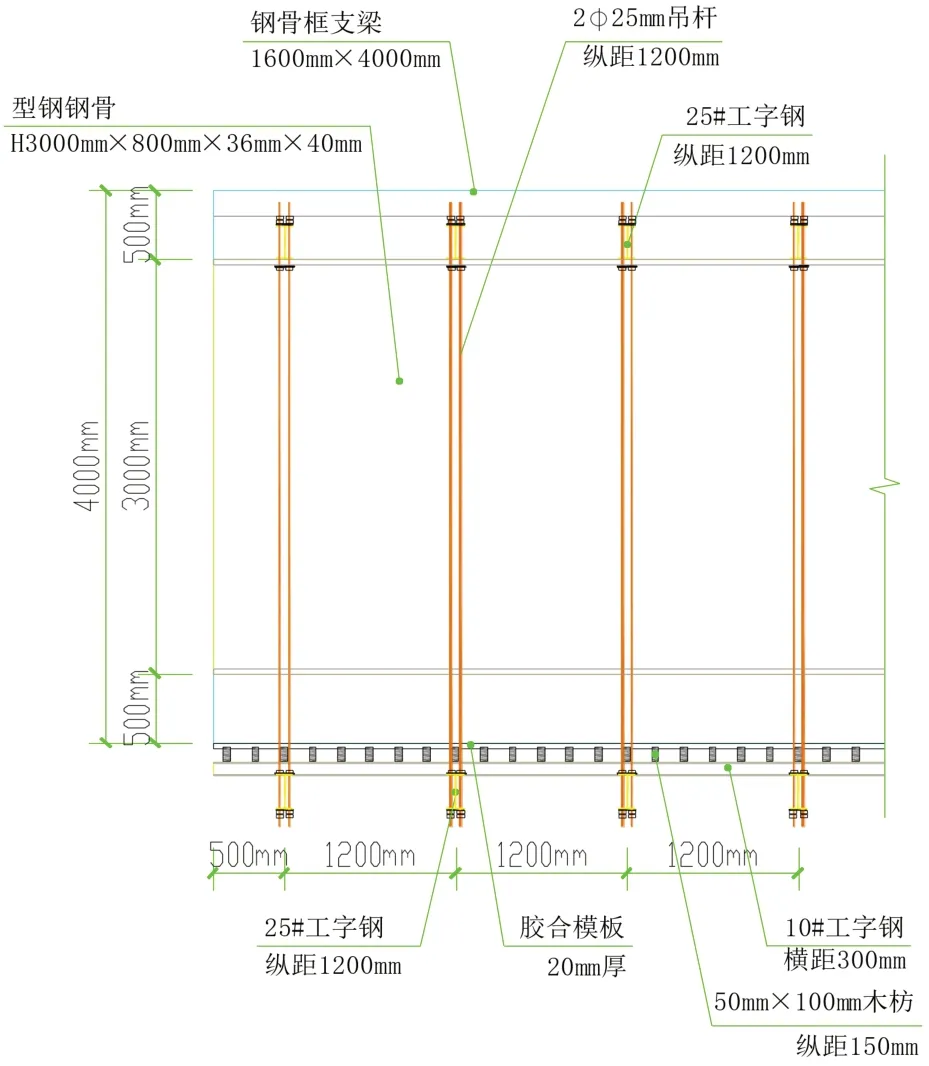

针对转换层钢骨框支梁的结构形式,框支梁模板支撑体系选择采用型钢钢骨梁作为支撑结构,利用钢骨梁将框支梁施工荷载传递至墙柱竖向结构形式,可将其称之为“钢骨框支梁支撑体系”。支撑体系剖面构造具体如图3所示。

图3 钢骨框支梁支撑体系

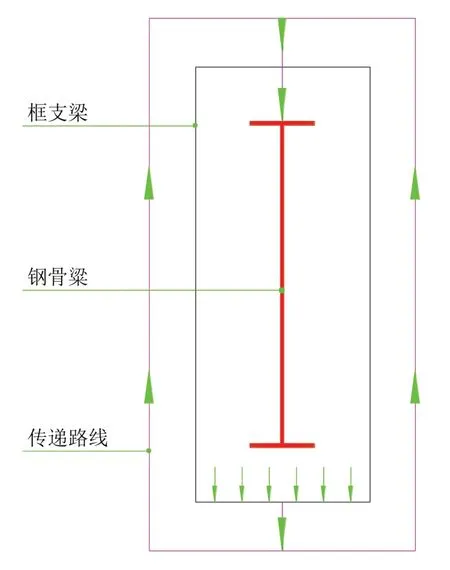

1.1.2 荷载传递路线

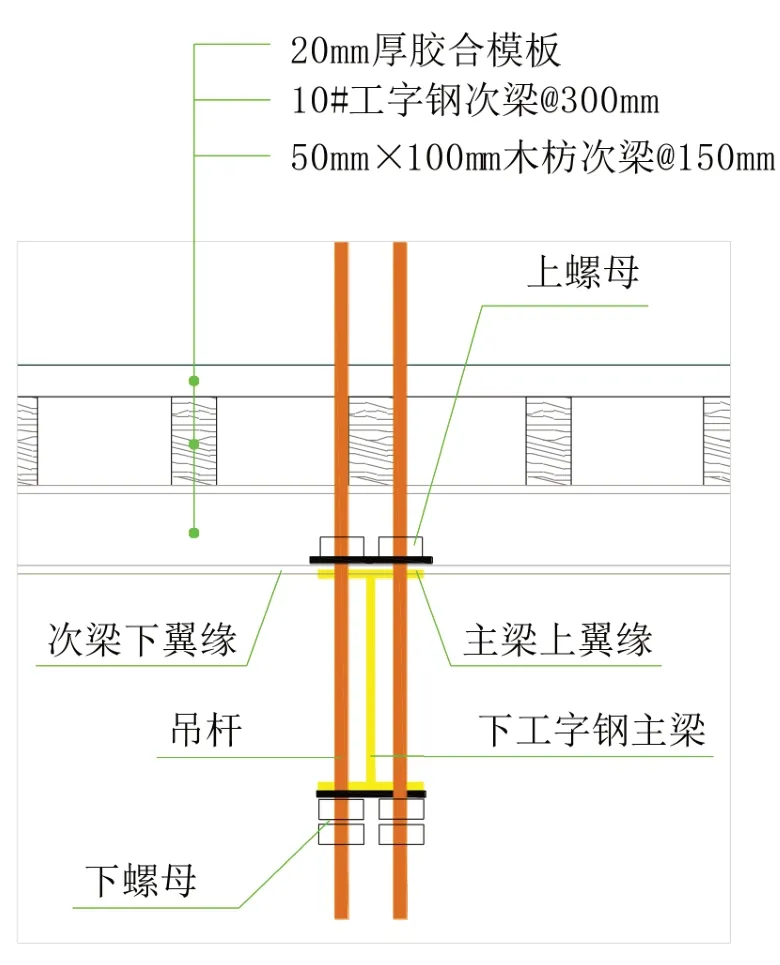

钢骨框支梁支撑体系荷载传递路线:梁底底模→木枋龙骨→纵向工字钢次龙骨→横向工字钢主龙骨→∅25 mm 圆钢吊杆→框支梁钢骨型钢梁顶部工字钢→框支梁钢骨型钢梁→结构墙柱→基础承台→桩基。

1.1.3 关键路线

简化路线为梁底荷载传递至钢骨梁,钢骨梁再传递至主体结构。在整个荷载传递路线中,其关键路线为梁底荷载至钢骨梁部分,该部分属于荷载倒置式传递方式,其应用原理为通过吊杆将梁底荷载转化为钢骨梁上部荷载,通过转化后,利用钢骨梁作为支撑框支梁施工荷载的载体[4],具体如图4所示。

图4 荷载传递路线简图

1.2 支撑体系构造

支撑体系主要结构[5]组成由上至下有:(1)梁底底模,20 mm厚胶合模板,主要承受框支梁钢筋及混凝土荷载;(2)横向木枋龙骨,50 mm×100 mm@200 mm,支撑梁底底模荷载;(3)纵向16#工字钢次龙骨@300 mm,支撑木枋荷载;(4)横向24#工字钢主龙骨@1 200 mm,支撑工字钢次龙骨荷载;(5)2φ20 mm 吊杆,下吊点为梁底工字钢主龙骨、上吊点为钢骨型钢梁顶部工字钢横梁;(6)横向24#工字钢横梁@1 200 mm,顶部支撑在钢骨型钢梁上翼缘;(7)钢骨型钢梁,两端支撑在结构墙柱。钢骨支模底、顶及侧视图见图5~图7。

图5 钢骨支模底视图

图6 钢骨支模顶视图

图7 钢骨支模侧视图

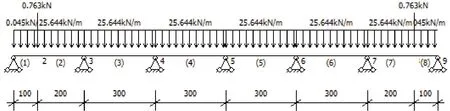

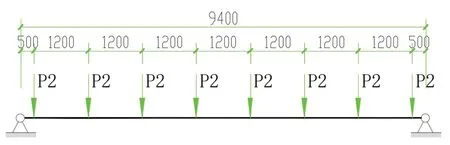

1.3 受力计算验算

按照荷载传递路线先后顺序,将计算验算6 个部分,分别为梁底面板、木枋龙骨、10#工字钢次梁、25#工字钢主梁、吊杆、钢骨型钢梁。

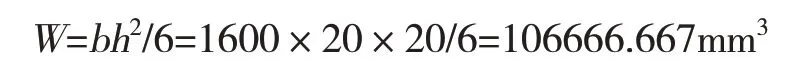

1.3.1 面板验算

按三等跨连续梁计算。

(1)截面抵抗矩。

(2)截面惯性矩。

面板计算简图见图8。

图8 面板计算简图

经验算,面板抗弯及挠度均满足要求。

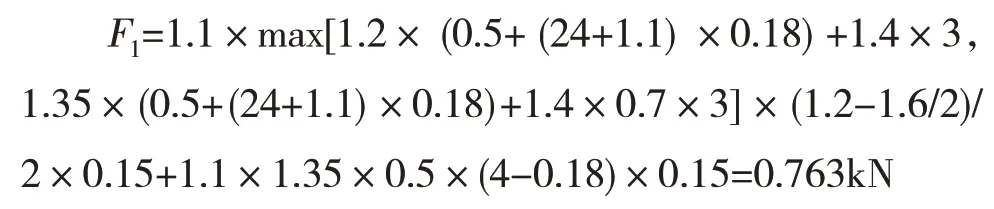

1.3.2 龙骨验算

(1)面板传递给小梁。

(2)小梁自重。

(3)梁左侧楼板传递给小梁荷载。

(4)梁右侧楼板传递给小梁荷载。

龙骨计算简图见图9。

图9 龙骨计算简图

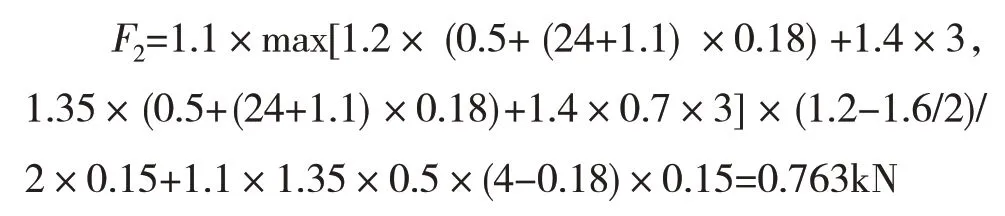

1.3.3 次梁验算

次梁计算简图如图10所示。

图10 次梁计算简图

经验算,次梁弯矩、剪力及挠度均满足要求。

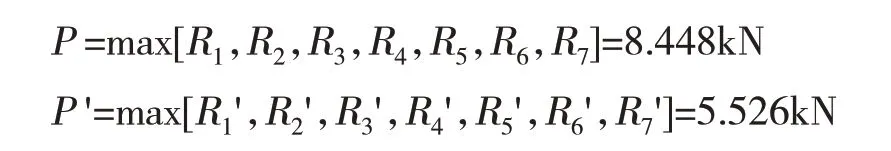

1.3.4 主梁验算

将次梁作用在主梁上的荷载简化为集中力,截取纵向一跨(主梁两侧各0.6 m)进行计算,则集中力P1=1.6m×4m×1.2m×25kN/m3/7=27.43kN,其受力计算简图见图11。

图11 主梁计算简图

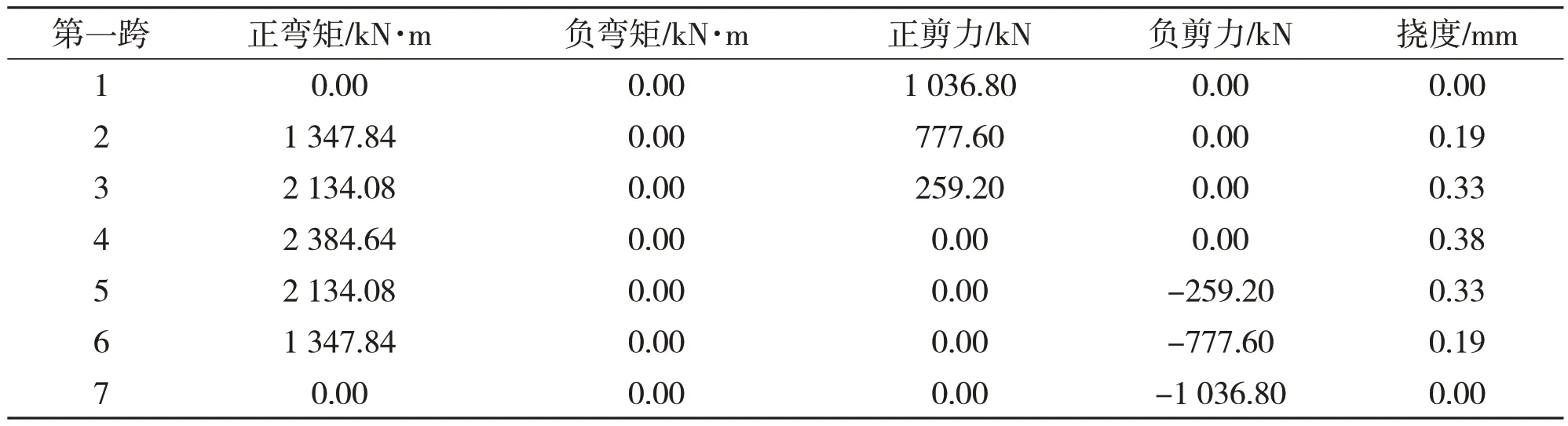

经计算,正弯矩最大值:62.95 kN·m,剪力最大值:129.6 kN,挠度最大值:1.85 mm,主梁截面内力见表1。

表1 主梁截面内力

受弯构件强度计算,受弯强度验算,经计算,σmax=149.37N/mm2≤f=310N/mm2,满足受弯强度要求。受剪强度验算,经计算,τmax=74.15N/mm2≤fv=180N/mm2,满足受剪强度要求。

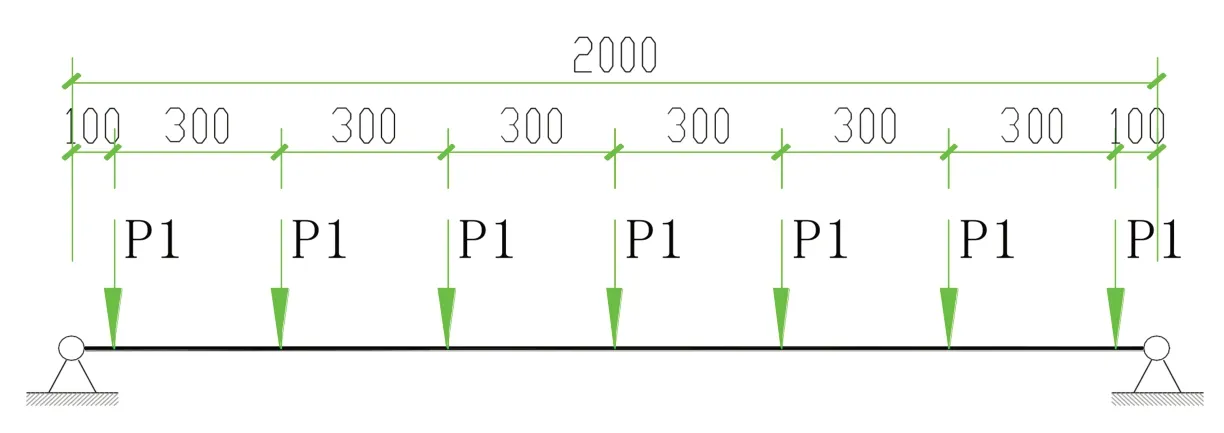

1.3.5 钢骨梁的验算

将主梁作用在钢骨梁上的荷载简化为集中力,则集中力P2=1.6m×4m×1.2m×25kN/m3=192kN,钢骨梁计算简图见图12。

图12 钢骨梁计算简图

经计算,正弯矩最大值:2 384.64 kN·m,剪力最大值:1 036.8 kN,挠度最大值:0.38 mm,具体见表2。

表2 钢骨梁截面内力

受弯构件强度计算,受弯强度验算,经计算,σmax=16.20N/mm2≤f=265N/mm2,满足受弯强度要求。受剪强度验算,经计算,τmax=10.54N/mm2≤fv=155N/mm2,满足受剪强度要求。

经验算,钢骨梁最大挠度仅为0.38 mm,在允许范围内,因此模板施工承载力对钢骨结构的影响不大。

2 模板支撑体系施工

2.1 施工流程

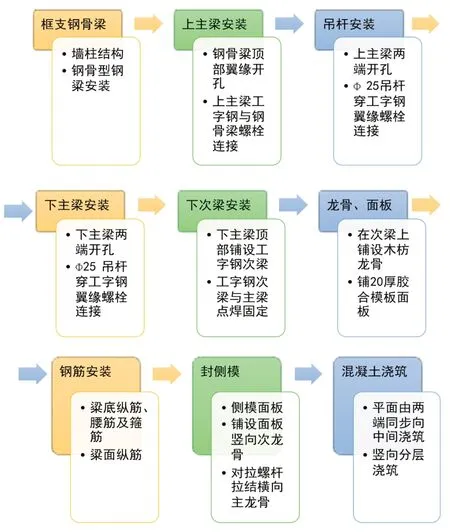

钢骨框支梁模板支撑体系施工共分为两大部分,首先第一部分为上悬挂杆件(吊拉构件)的安装;其次第二部分为下挂拉撑钢、木组合结构底模安装,上悬挂、下拉撑部件之间则通过螺栓拉杆连接为模板拉撑结构体系。

总体施工流程按照由上至下的方式进行:上部钢骨悬挂主梁安装→钢骨两侧吊拉螺杆→下部框支梁底模支模钢骨框支梁模板支撑,施工流程见图13。

图13 施工流程图

2.2 施工工艺

2.2.1 上主梁与钢骨梁连接

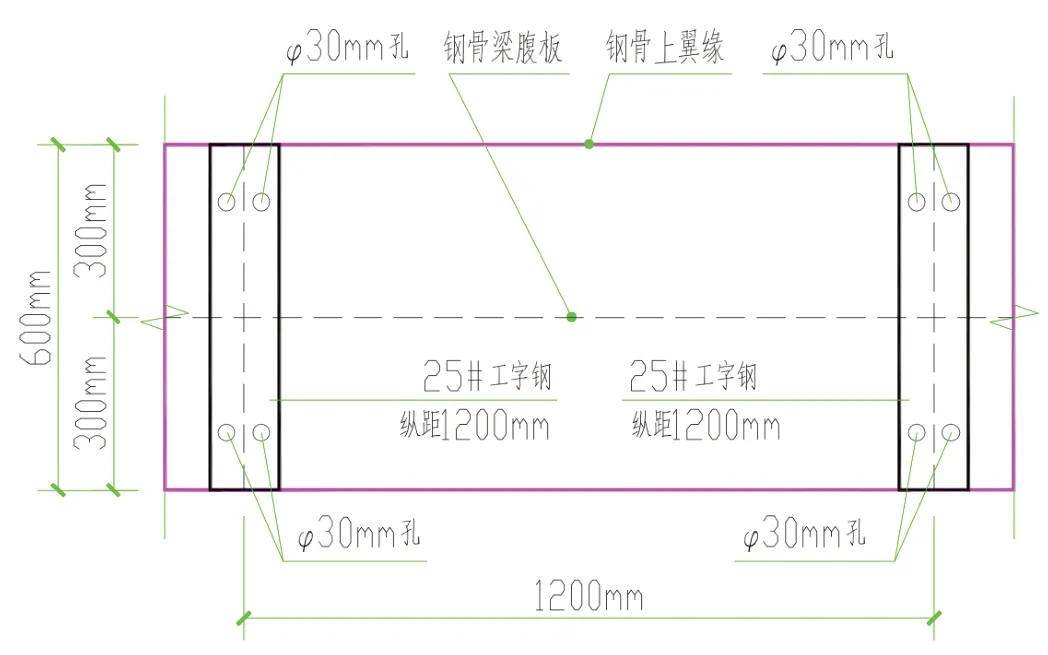

(1)开孔:在钢骨梁制作过程中,按照设计的要求,在上翼缘两侧纵向间距1.2 m 开设预留螺杆连接孔φ30 mm,开孔位置及大小须与上工字钢主梁下翼缘开孔位置及大小相同,开孔位置设置在离钢骨梁翼缘板边缘100 mm处,钢骨梁上翼缘开孔见图14。

图14 钢骨梁上翼缘开孔平面图

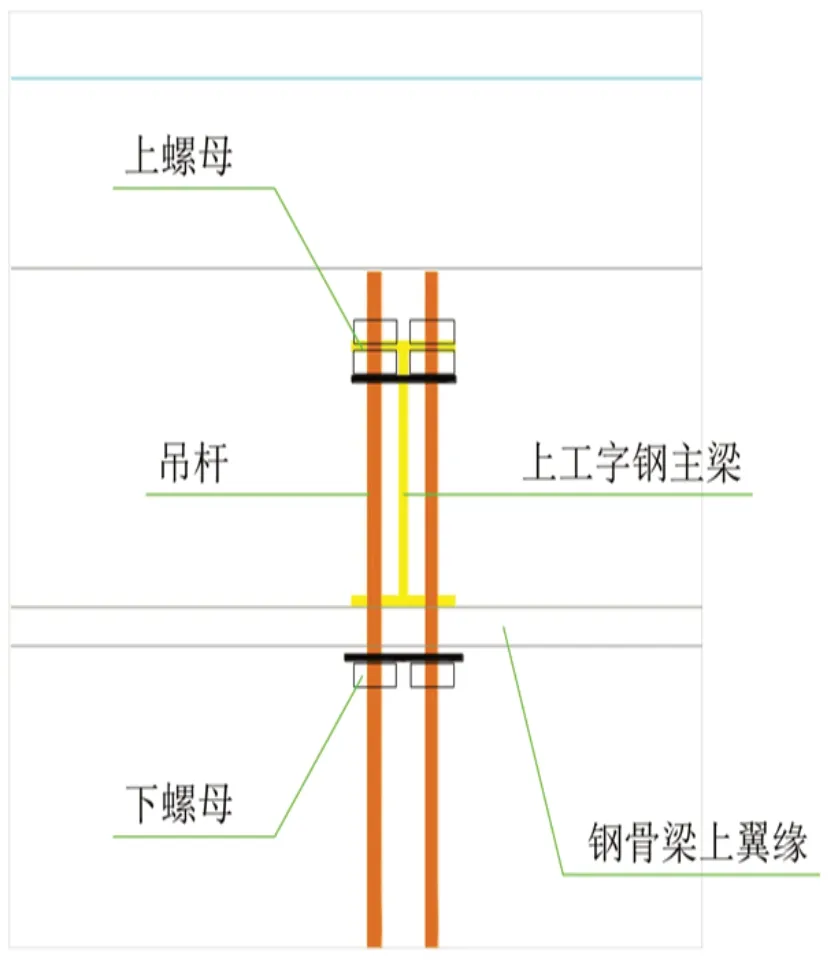

(2)上横梁安装:上横梁为25#工字钢,纵向间距为1 200 mm,其下翼缘铺设在钢骨梁上翼缘顶面(预留空位对应),采用高强螺母连接穿过横梁与钢骨梁空位,螺母上部采用双螺母调整好其底部标高后拧紧,下部采用单螺母固定,上横梁安装见图15。

图15 上横梁安装剖面图

2.2.2 吊杆制作安装

(1)吊杆制作:吊杆采用φ25 mm圆钢材质制作,吊杆总长度按照上下工字钢横梁之间垂直高度+外露长度确定,外露部分(伸出工字钢主梁长度)设为100 mm,外露部分及翼缘内侧部位各50 mm 范围内开设螺纹丝。

(2)吊杆通过预先在上工字钢主梁开孔处由上至下穿入,工字钢主梁上下翼缘需同时开孔,孔径比吊杆直径大5 mm,工字钢上、下翼缘外侧加设螺母连接吊杆并固定。

2.2.3 下主梁与吊杆连接

在安装完成吊杆后进行下主梁安装,下主梁为25#工字钢,工字钢上下翼缘预留孔,参照钢骨框支梁梁底标高,将下主梁梁面顶标高标识在吊杆上,再将工字钢主梁由下至上穿入吊杆底部,再用螺母上下连接固定并调节工字钢顶面与标识的标高平齐,下主梁工字钢下翼缘底部设双螺母拧紧,下主梁安装见图16。

图16 下主梁安装剖面图

2.2.4 工字钢次梁

下次梁为10#工字钢,次梁采用纵向分段铺设方式,水平纵向长度按照两跨一段铺设,每段长度为2.4 m,拼接接头设在主梁翼缘中部,次梁下翼缘与主梁上翼缘点焊固定,上翼缘采用钢板连接板将两段焊接连接,相邻次梁拼接接头之间相互错开一跨。

2.2.5 龙骨、面板安装

(1)木枋龙骨垂直次梁铺设,纵向间距150 mm 一根,在平行主梁部位木枋两侧,采用50×50×2角钢焊接在次梁工字钢顶面。(2)木枋侧面采用螺栓与角钢连接固定。木枋龙骨上满铺胶合模板面板,面板铁钉与木枋龙骨固定。

2.2.6 钢筋安装

首先铺设梁底底筋,底筋底部垫设与主筋相同直径钢筋。其次再铺设梁面筋,梁面筋铺设前,先在钢骨梁顶面点焊垫设与主筋相同直径钢筋,底、面纵筋安装后再绑扎箍筋,如遇箍筋绑扎困难时,可采用开口箍方式安装[6],最后绑扎梁侧腰筋。

2.2.7 侧模安装

梁侧模安装采用对拉螺杆方式,预先在钢骨梁腹板开设穿螺杆孔。侧模次龙骨为50 mm×100 mm 木枋,为确保侧模整体刚度,侧模主龙骨选用型钢龙骨,主龙骨为双拼12#槽钢,螺杆位于两槽钢之间,螺杆与主龙骨采用“U”型卡箍双螺母拧紧。

3 结语

(1)针对框支梁截面大、离地高的结构特点,采用“空中支模、型钢吊拉、钢骨支撑”的模板支撑体系,选择由上至下、由内至外的施工工艺流程,满足支模安装要求。(2)高大支模体系的设计施工对于施工安全的保证非常重要,对施工质量及施工工期也会带来较大影响。通过利用框支钢骨梁作模板支撑结构的方式,对于特殊状况条件下的支模解决方案,无论从安全性、经济合理性等角度分析,相对于传统的支模方式会有较大的提升作用。(3)上述高空悬吊支模方式,在充分利用结构设计构造特点的基础上,通过力的反向传递方式,将模板施工荷载通过连接构件传递到框支钢骨梁上,框支梁利用自身结构承受荷载,其设计原理及概念同样可借鉴于同类模板或其他支撑结构施工应用上。