基于电场力显微镜的纳米聚合物表面处理与电荷观测方法研究

赵中浩 张雯雯 黄佳澳 刘育彤 韩柏

(哈尔滨理工大学 黑龙江哈尔滨 150080)

随着我国城市化进程的发展,城市中的电力运输也对电力电缆的性能提出了更高的要求。在高压直流输电网络中,输电电缆常以聚乙烯为绝缘材料。但随着输送电压的不断增高可能会造成在聚乙烯中大量空间电荷的聚集,形成局部电场畸变,从而导致击穿电压降低、电树生长加快、水树老化等问题,最终导致绝缘失效[1]。因此需要具有超低的直流电导率,以及优异的空间电荷抑制特性的绝缘材料,来防止工作温度过高或绝缘失效[2]。

已知纳米颗粒的掺杂对于改善聚合物的介电性能,尤其是抑制在高电场下电介质中电荷的注入有显著的效果[3]。普遍认为,在复合材料中加入纳米颗粒后,会使得复合材料中出现界面区域,但由于界面的微观区域规模过小,不易观察其微观电荷的分布与演变规律,故该文利用有极高分辨率的静电力显微镜,同时研究了带电试样的表面处理方法,致力于解决聚合物表面电荷量大导致的观测不易获得信号且难以观测变化过程的问题,并从中总结出多种适于观测表面处理方法。

1 电场力显微镜(EFM)工作原理

基于原子力显微镜的轻敲模式和抬起模式,发明了电场力显微镜。当采用导电探针对样品表面进行扫描检测时,为了能够准确控制针尖—样品之间的距离以及消除作用到针尖上的近程力,对样品表面的每一行都进行二次扫描:第一次扫描用轻敲模式得到样品形貌高低起伏,然后采用抬起模式让探针抬起一定的高度,并按之前记录的样品表面起伏轨迹进行第二次扫描,在抬起模式下电场力显微镜的探针电压始终为0保持不变。第二次扫描得到的探针振幅和相位变化能反映样品表面电场、电荷分布,可得到样品的部分电学性能信息[4]。一般而言,相对于探针的振幅,其振动相位对样品表面电场变化更敏感,因此相移成像技术是电场力显微镜的重要方法,其结果的分辨率更高、细节也更丰富。可以通过电场力显微镜得到的相位信息进一步分析其电荷分布,得到更直观的电学性质特征。

2 样品的制备

该实验选用中石化工公司生产的低密度聚乙烯作为复合材料的基底,选用徳固赛公司生产的亲水性纳米二氧化硅作为掺杂颗粒[5]。

实验采用熔融共混法来制备复合物。共混前将基料放入温度为70 ℃烘箱内干燥24 h。采用超声振荡法获得均匀分散的SiO2/酒精共混液。共混时将转矩流变仪预热到130 ℃,每次倒入约100 g 的纯净基料,洗刷料仓两次从而去除内部杂质。倒入适量基料使其至熔融,将分散液逐滴加入料仓中混合均匀,得到质量分数为3 wt%的SiO2/LDPE压制前置试样[6]。

适于原子力显微镜观测试样需要表面相对平整,采用平板硫化机对材料进行压制,平板硫化机的温度设置为130 ℃[7],为尽可能地暴露更多纳米粒子,利用平的云母表面对样品压制比较传统用聚酯膜对试样压制,将平板硫化机的温度升高至130 ℃,将样品预热10 min 后,然后在10 MPa 压强下加热压制15 min。因聚酯膜的平整程度不理想且质地不硬,所得样品表面粗糙起伏大。云母压制可以获得分子级别的平整表面。

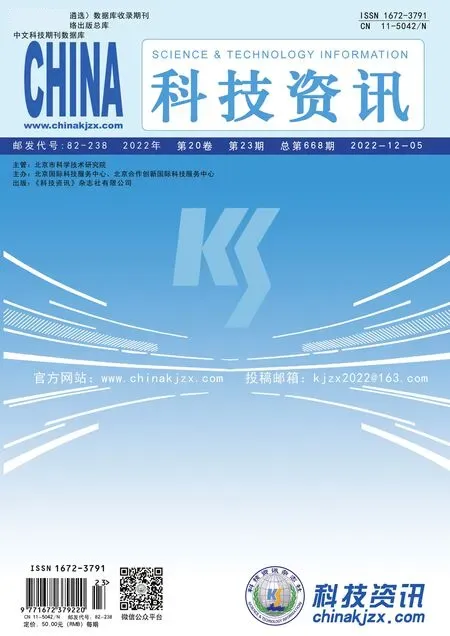

图1(a)(b)分别为聚酯膜压制和韵母压制的表面形貌图,可以发现利用云母片所压制样品表面较为光滑没有明显的起伏,其表面平整程度明显优于利用聚酯膜为模具所压制的样品表面,同时能够减少来自聚酯膜的物理压痕,且样品表面存在明显的纳米颗粒,能够得到更适合原子力显微镜观测的表征环境,因此后续采用云母片压制[8]。

图1 不同制备方法的表面形貌

3 样品表面处理方法

3.1 自然放电法

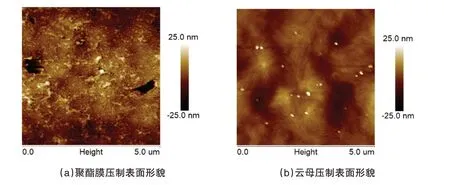

由于聚乙烯材料的导电性能差,样品中会积累大量的电荷,因此样品放电是极其漫长的过程。自然放电法就是将待测样品放置在AFM的载物台上,使其下表面与载物台接触,且载物台接地,每隔24 h观测该样品的表面电位,直至样品表面自生电荷消散完全[9],期间利用EFM记录的样品表面相位信息如图2所示。

图2 自然放电法样品表面形貌和相位

图2(a)为3%二氧化硅复合聚乙烯样品的表面形貌,图2(b)为白线处不同时间表面相位,图2(c)为样品表面的初始相位,图2(d)(e)(f)分别为放电24 h、48 h、72 h 时利用EFM 观测到的样品表面相位图。如图2(a)所示二氧化硅复合聚乙烯表面平整,且在图像的右上方,发现了一些裸露的二氧化硅粒子。初始表面相位整体很高,并且噪音很大,不利于观察,且在12 h 内表面电位消散不大。放电24 h时表面大部分的相位有所下降但是平均相位仍处于比较高的状态,且暴露的纳米粒子周围检测到了聚集电荷。

放电48 h后,样品表面电荷会有较大的衰减,而残余电荷的探测则更为困难,但纳米粒子附近仍能检测到高电位。在放电72 h 之后,所有的相位信号都是噪音,表面几乎没有电荷。

相位分布图2(b)中的带电曲线也可以很好地说明这种现象。虽然自然放电能够把表面的电荷消散完全,但需要较长的时间,在这段时间内样品表面很有可能被污染。因此,在样品表面电势的处理中,采用自然放电方法是不合适的。由于样品的自然放电周期较长,所以在实验中考虑采取适当的人为手段来加速表面电荷的消散,使得表面电荷短时间内消散完全[10]。常用加速电荷消散的方法有短路处理法、去离子水冲洗法等。

3.2 短路放电法

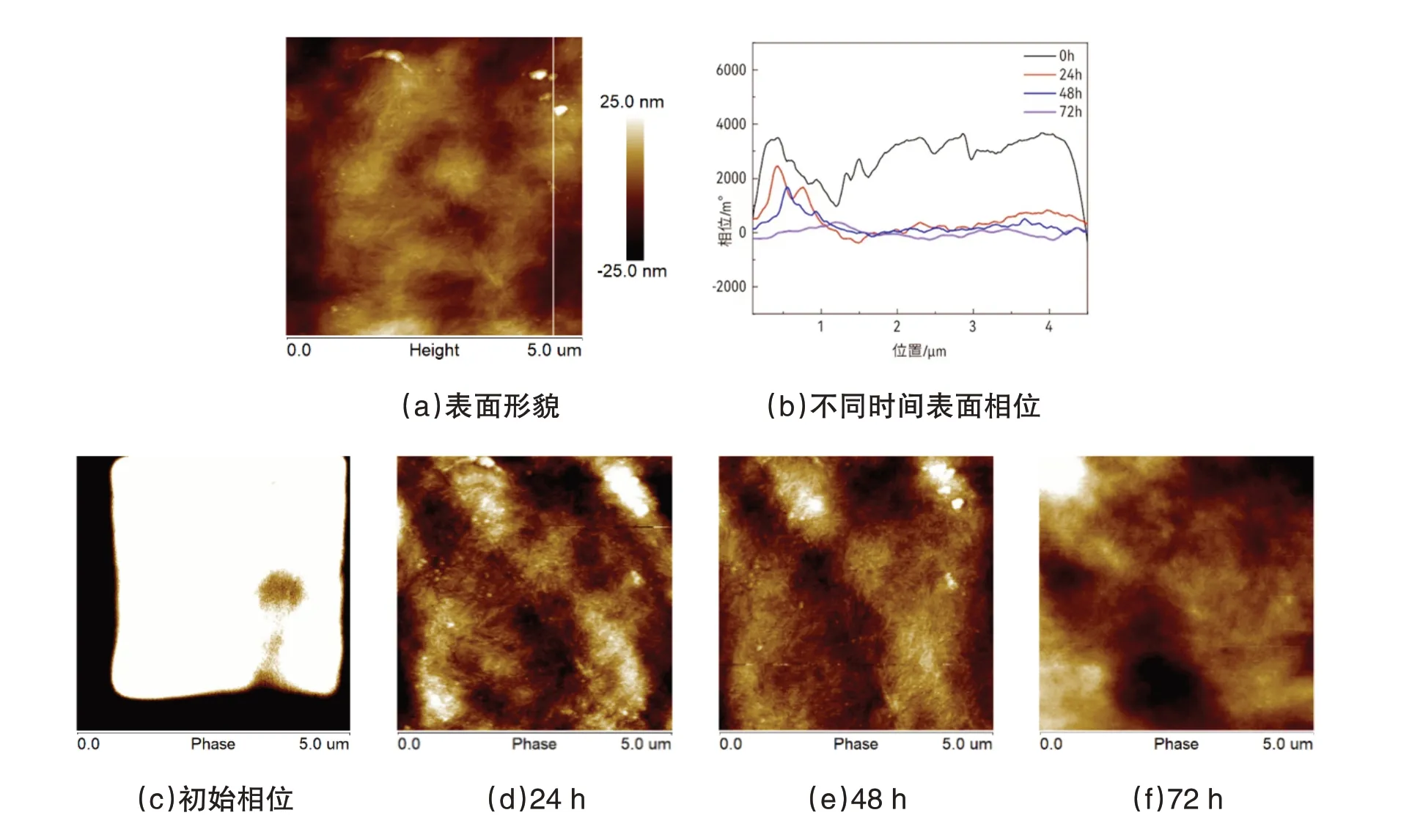

为了人为加速样品中电荷的消散,采用短路处理法进行表面处理。短路处理法就是将样品两侧用电极短路后夹在两个铁板之间放入烘箱中,铁板与烘箱金属内层接触且烘箱接地,将烘箱温度设置为70 ℃,静置一段时间,每隔12 h利用EFM记录的样品表面相位如图2至图5所示,直至表面自生电荷消散完全。

图5 蚀刻处理前后表面形貌和相位

图3(a)为纳米复合聚乙烯材料的表面形貌,图3(b)为白线处不同时间表面相位图,图3(c)(d)、图3(e)分别为短路处理12 h、24 h、36 h后利用EFM观测到的样品表面相位图。可以看到在短路处理12 h后表面仍有较多电荷,与电荷的自然消散过程相同在纳米粒子周围出现了电荷聚集的现象,但是到24 h 后表面相位处于分布均匀的状态,此时与自然放电72 h 时的状态接近一致。图3(b)中的相位数据可得出与24 h相比36 h 时表面相位几乎没什么变化。实验表明,短路放电法通过使样品上下表面短路接地人为地加快了电荷的消散速度,使得表面电荷只需要24 h 就可以完全消散,但是该方法与电极接触,样品表面容易产生杂质对实验产生影响且不容易找到最初位置,会一定程度上影响观测的结果。

图3 短路放电法样品表面形貌和相位

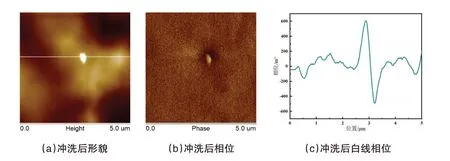

3.3 去离子水冲洗法

将制作好的样品放置在倾斜了一定角度的物品台上,利用连续不断的小水流冲洗样品表面1 h,直至表面电位处于理想状态,之后将样品放入烘箱中静置5 min左右,将样品表面水分烘干后利用EFM观测样品表面电荷如图4 所示。图4(a)(b)分别为二氧化硅复合聚乙烯样品水洗后表面形貌和表面相位,表位相位分布如图4(c)所示,水洗之后表面的相位处于较低的状态只在纳米粒子附近聚集了少量电荷。连续式流水冲洗能够有效减少样品表面的电荷,使表面电位处于较低的状态,且不容易沾染杂质。但是该方法造成了水浪费且不实用。

图4 水处理法形貌与相位

3.4 化学蚀刻法

以上几种方法虽能加速表面电荷的消散,但是电荷完全消散需要的时间较长。且经过处理后样品表面纳米粒子的数量仍极少,大部分都由聚乙烯所包裹,这不利于观测纳米粒子对电荷运动的影响。因此,必须改进表面处理方法,使其加速表面电荷消散的同时将被聚乙烯覆盖的浅层的纳米粒子暴露出来。因此改进样品的表面加工工艺,采用了化学试剂蚀刻法。化学试剂蚀刻法就是把样品放在5份浓硫酸、2份浓硝酸的混合酸性溶液中,在封闭的条件下蚀刻表面4 h。蚀刻完成后,将试样放入弱碱溶液中和冲洗数次。在观察前,用蒸馏水将表面反复冲洗,避免杂质残留在样品表面,冲洗完成后将样品放入烘箱将样品表面水分烘干,待表面干燥后,利用EFM观察样品的表面信息。

图5(a)(b)分别为纳米复合聚乙烯样品进行蚀刻前后的表面形貌,在蚀刻之后表面的纳米粒子明显变多,图5(c)(d)分别为二氧化硅复合聚乙烯样品进行蚀刻前后的表面相位。

在纳米粒子和界面区域之间连接一条直线并提取对应的相位数据,绘制相位分布曲线如图5(e)所示,从图中可以清楚地发现在蚀刻之后表面的相位大幅度减小,表面电荷完全消散。实验表明利用蚀刻法能够有效地加快表面电荷的消散,并且使隐藏在聚乙烯下的纳米粒子完全暴露出来。该方法同时解决了样品表面纳米粒子少及表面电位高的难题,得到了适用于观测的样品,因此在之后观测表面注入电荷实验之前都需要利用化学试剂蚀刻法对表面进行处理。

4 结语

电场力是通过测量针尖原子和样品表面间的作用力,从而得到纳米尺度的表面形态和其他信息。因此,对于待测样品表面的平整程度以及表面电荷含量提出了很高的要求,而对于纳米复合聚乙烯材料来说,样品的制备工艺和测试方法直接影响到其性能和观测过程。该文利用原位观测手段,在对材料进行大概观测之后,选择几处能够更好地观测材料形貌的观测位置,进行固定位置的长时间动态观测,验证了多种材料表面处理方法对聚合物表面电荷分布及随时间演变规律的影响,并得出结论。

通过改进传统的纳米复合材料的制备工艺,对纳米粒子进行研磨、分散处理及表面修饰,获得了纳米粒子充分均匀分散的复合材料。对聚合物进行多种表面处理中烘箱处理、去离子水处理和化学试剂刻蚀都能加快试样表面电荷的消散,其中经过酸处理后的试样表面电位下降得最快,且烘箱处理和去离子水处理只能改变试样的表面电位,而不能改变表面形貌。总结得出最佳表面处理方法为化学蚀刻,不仅能加快消散速率,还能刻蚀试样表面,使得被聚乙烯覆盖的浅层纳米粒子充分暴露,从而获得较为理想的材料表面形貌及稳定的观测条件。