基于PLC的直流大容量试验控制系统设计*

魏慧慧,缑剑,李涛,李勇

(甘肃电器科学研究院,甘肃 天水 741020)

直流开关电器是电力系统中进行电能分配、回路控制和电路保护的主要部件,由于未经试验检测的电器设备,其产品质量、安全性能难以保证,因此电器试验检测技术对于电器的发展至关重要。直流大容量试验控制系统主要用于开展低压断路器、熔断器、接触器等低压开关电器在短路和正常条件下的接通和分断能力试验、电寿命试验及短时耐受电流试验,是开关电器试验检测中最重要的考核项目。现有直流开关试验使用的仪器仪表本身存在不足,且多种仪器配合使用,导致开关试验在扩展性、灵活性、集成性方面受到限制。另外,多种仪表的使用需要更多的人工介入,不仅浪费了人力,而且增加了人为误差,降低了整个试验的精确性。因此,研制一套功能全,自动化程度高,灵活易用,误差小,稳定可靠的直流大容量试验控制系统十分必要。本文针对传统开关试验所使用的仪器仪表的不足,通过对试验项目、试验方法以及控制要求的研究,采用PLC控制试验回路中所有断路器、接触器等开关电器的开合并将各个仪器的使用状态显示在控制系统面板上,实现了对整体回路的实时监控以及根据不同试验随意切换不同回路,大大提高了系统整体的灵活性及自动化程度。

1 直流大容量试验系统功能要求

随着社会的发展,电力设备的普及,直流系统凭借其传输效率高、损耗小等优点,必将成为未来发展的趋势。但直流试验系统基本以电网作为试验电源,导致试验系统存在容量小、时间短、次数少、试验参数难调节等问题,所以开发直流大容量试验控制系统的任务迫在眉睫。本试验系统包含直流通断能力试验系统及电寿命试验系统,满足直流电器试验。

1.1 直流通断能力试验

直流通断能力试验是研究或考核直流电器接通和分断能力的试验,它是模拟正常使用的直流电器在发生各种短路故障时,能否可靠地通断故障电流的一种试验方式。直流通断能力试验与交流通断能力试验的区别是试验电源和部分试验设备不同[2]。

当直流试验回路发生各类故障时,根据故障原因和故障点的不同,需要开关设备通断的故障电流大小也不同,因此将直流通断能力试验分为极限通断能力试验和临界通断能力试验两种。根据直流开关设备在故障回路中所处的位置不同及故障原因不同,通断故障电流又分为“O”、“C”、“CO”三种。“O”表示直流开关设备只分断故障电流,“C”表示直流开关设备只接通故障电流,由上一级或下一级保护开关负责分断,“CO”表示直流开关设备既能接通又能分断故障电流[3]。

1.2 电寿命试验

电寿命试验是研究直流电器在带负载情况下接通与分断正常工作电流的次数。电寿命试验主要是测试直流开关设备触头与触头之间的电气耐磨性,若没有发生触头熔焊并能成功分断电流,则视为合格的一种试验方式。相较于通断能力试验测试的是通断故障电流的能力,电寿命试验则是测试通断正常电流的次数要远大于通断能力试验的次数。

2 直流大容量试验系统整体设计

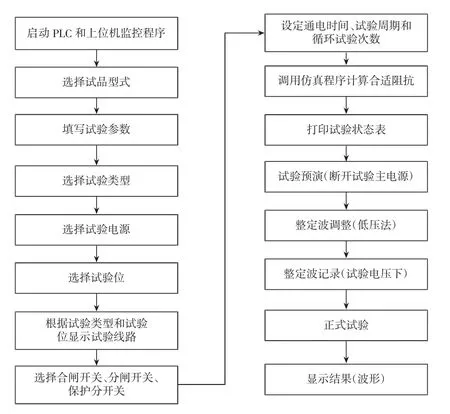

直流大容量试验系统的设计中应通过减少试验回路长度来减少回路中的阻抗,达到出力最大,成本最低的目的,因此试验用变压器、整流装置、前级后级阻抗都应尽量围绕短路工位以及通断工位来建设。设计的控制系统应具备低压直流通断与电寿命试验系统的电源回路,短路接通和分断试验,电寿命试验的操作控制、状态显示与故障报警等功能,因此按相关标准的试验要求,本项目通断及电寿命试验系统图如图1所示。

图1 通断及电寿命试验系统图

2.1 直流大容量控制系统设计

直流大容量控制系统是为直流大容量试验站服务,该系统应能满足直流大容量试验站的各项功能需求及操作需求。该直流大容量试验站要求能够进行正常使用条件下的接通与分断能力试验及故障条件下的短路分断能力试验,需要监测采集的变量较多,自动化和可视化要求较高,综合考虑后采取工控机加PLC(可编程逻辑控制器)的方案。

控制系统由上位机、PLC控制系统、监控系统组成。PLC系统中的I/O模块和开关电器试验装置的各种信号相连,并和上位计算机之间通过通信交换信息,执行实际的控制操作。上位计算机采用高性能的工控机,提供良好的人机界面,对控制系统实施监控,同时代替编程器对PLC进行编程,将控制程序下装到PLC中。

PLC控制系统是整个直流大容量控制系统的核心组成部分。整个系统的控制过程中包含了大量开关状态信号,开关动作信号,传感器状态输出信号以及其他执行器件的信号,这些信号之间又存在大量互锁、平行、相斥等复杂的逻辑关系,对整个电路的设计和PLC控制器的选择提出了更高的要求。通过对系统需求及控制对象的研究,采用S7-1500标准型CPU完成控制任务。S7-1500CPU处理器性能高,可达纳秒级,处理速度和响应时间短。外观上增加了LED显示设计,在正常使用或发生故障时,不再单一靠指示灯判断运行情况,还增加了前连接器、趋势图(TRACE)等设计。且S7-1500还支持更多的分布式I/O系统,最多可支持32个模块。

综上所述,S7-1500通过自身强大的自动化组态编程功能,可以将整套控制程序集成,通过PLC进行操作和控制,保证了模块运行的高稳定性。为系统的运行过程提供更好的可追溯性,提高了建造和维护过程中的效率,极大地降低了运行和维护过程中的成本。

2.1.1 上位机控制系统设计

本设计上位机组态软件主要试验流程监控、操作与控制、报警及数据处理、用户管理等,具体如下:

(1)试验流程监控中需要展示电气系统图,各段工况,有重要关键的仪表参数显示,关键设备能实现急停操作;

(2)在操作与控制中实现开关控制操作、设备控制参数设定、不同段运行模式选择等功能;

(3)报警及数据处理功能通过数据的统计、判断、曲线趋势等方式表达;

(4)用户管理通过不同用户登陆获得不同用户权限,在不同权限下只能对系统进行部分或全部操作。

根据设计要求,上位机负责管理装置的工作。上位机对装置的启动、自检、试验过程都要有全面的控制,方便使用的同时也提高了装置的安全性能。

从使用的角度出发,上位机需要具有操控界面,能够远程控制装置中的各类元件并通过信号反馈操作结果的功能。例如显示断路器的通断情况,设备的带点情况等等。

从数据记录的角度出发,上位机需要通过采集卡显示并记录试验数据。以便用户分析处理。

2.1.2 控制系统组态

本系统选择上位机来控制整个回路,可根据不同的试验方式选择不同的回路,精确控制试验次数,通流时间等参数并结合配套的采集装置采集试验所需的各类参数。同时在整个试验过程中,对试验回路进行监测,能够正确的反映出试验回路中所有设备的运行状态并在发现故障时发出警报。通过上述要求,设计了试验进程图如图2所示。

图2 试验进程图

本系统的控制方式主要是采用WinCC组件中的图形模拟编辑器来完成。根据试验需求,主要功能包括选择试验方式、显示试验回路、监视试验回路各个设备的状态以及试验设备故障时发出警报等多种功能[4]。还可以根据不同试验项目来选择不同试验回路,根据试验的具体需求,自由切换试验电源、试验工位、合分闸、保护开关及各类试验阻抗等。本系统采用的是内容提示向导的方式,通过编程让试验选择变得更加清晰、方便、快捷。

3 模拟调试

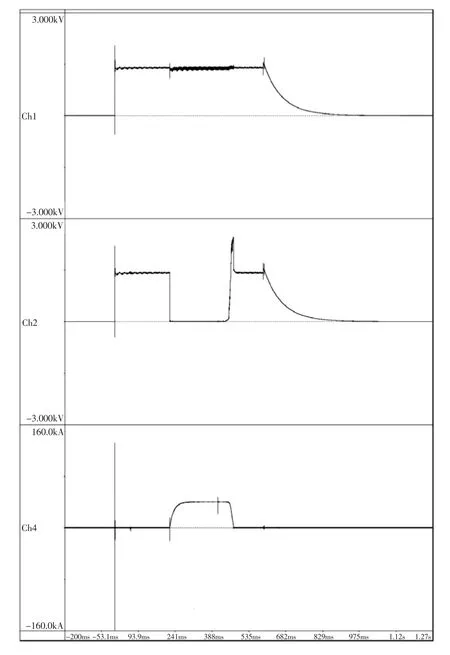

本次模拟调试采用断路器的通断试验来验证试验系统的各项功能,首先根据试验要求调节好试验所需的各项参数,然后将试品接入回路中,通过本试验系统实现送电,控制断路器合分完成调试试验,本次调试试验采集波形图如图3所示。

图3 调试试验采集波形图

直流大容量试验控制系统模拟调试结果表明,本系统达到了预期设计目标,通过高压陪试品与低压选项开关的组合,成功显示出了短路电压,同时可以根据试验要求控制断路器的合分闸时间以及试验结束后安全快速地切断回路供电。从调试试验采集到的波形图可以看出,断路器通断试验中采用高电压、大电流的试验方式,证明本系统能够满足一般直流设备的大容量试验要求。

4 结论

本文通过对直流大容量试验系统的控制需求分析,使用S7-1500的控制方案,设计了直流大容量试验控制系统。通过PLC与上位机的配合完成对回路的控制并对回路状态实时监控,电流采集系统采用了电流互感器、霍尔传感器以及分流器的组合,在满足了继电保护的同时又兼顾了在0-180kA直流电流大范围的采集需要,保证精度的同时又合理控制了成本;还设计了特有的控制电源出口矩阵,保证一套电源系统满足不同操作电压同时进行试验的需要。在低压直流短路试验系统中采用高压陪试品与低压选相合闸开关的组合,同时解决了低压直流大容量试验低压开关容量不足和短路试验电流不能显示的问题。

通过联合调试,采集波形图,验证了设备可以正常工作且能够满足大容量直流试验系统所要求的功能全、自动化程度高、灵活易用等特点。