混凝土泵摆动系统压力损失研究与优化

陈玲,石峰,杨家印

(1.江苏联合职业技术学院徐州经贸分院机电工程系,江苏徐州 221004;2.徐州徐工施维英机械有限公司,江苏徐州 221000)

0 前言

混凝土泵送机械是建筑施工中必不可少的设备,而摆动系统是泵送机械的核心单元。摆动系统的动态特性直接影响泵送机械的可靠性、稳定性。

侯占勇[1]分析了泵送系统阀块流道的压力损失类型以及压力损失产生的原因,提出了降低压力损失的方法,通过实验验证所提策略的有效性。卢志学等[2]对泵送油缸联通阀组内部流道进行优化分析,并进行压损实验对比,对阀组设计和流道优化提供了一定的参考。沈千里等[3]结合设计的实验台控制系统中管路压力损失,通过仿真详细阐述了管路压损在管路设计中的重要性。魏昕等人[4]针对混凝土泵车主阀块的压力损失进行仿真与实验研究,得到铸造阀块压损比机加阀块压损小的结论。赵鹏等人[5]、董敏等人[6]对液压阀块设计要点进行阐述,指出合理的阀块结构可有效降低液阻、提高工作效率、降低能耗。陈伟[7]建立了摆动系统数学模型,并进行了MATLAB/Simulink仿真分析。靖保平[8]基于AMESim仿真平台建立了摆动系统的仿真模型,并研究了不同蓄能器预充压力对摆动系统动态特性的影响。宋树军[9]、荆宝德[10]对泵送系统油液清洁度、液压冲击问题进行了研究,并提出了部分解决方案。陈建华和阳勇[11]总结了摆动系统排查要点,提出蓄能器损坏、主阀组密封是引起恒压系统压力下降的主要原因。

本文作者针对摆动系统摆不动、摆动慢等问题进行研究。建立了摆动系统压损数学模型,并基于AMESim平台建立了摆动系统压损仿真模型,研究了摆动系统压损分布规律,对摆动系统阀块结构、蓄能器进行了优化,减少摆动压损,进一步提高摆动系统的动态特性。

1 摆动系统工作原理

图1所示为混凝土泵车摆动系统的液压原理。系统由恒压泵、单向阀、蓄能器、电磁换向阀、阻尼孔、安全阀、摆动控制阀(摆阀)、摆动油缸(摆缸)以及摇臂组成。在该系统中,蓄能器作为辅助动力源使用。信号阀产生换向信号后,摆阀切换工作位,蓄能器提供主要油源,驱动摆缸快速换向;当摆缸运动到位后,恒压泵通过单向阀向蓄能器充油,当系统压力达到19 MPa时,恒压泵处于高压待命状态、泵排量减小,蓄能器结束充油,完成一个工作循环。

2 摆动系统数学模型

2.1 蓄能器数学模型

在摆动系统中蓄能器的用途是作为辅助动力源。在充油过程中,气体压缩缓慢,与外界热交换充分,可认为是等温变化过程。在放油过程中,气体快速膨胀,热交换不充分,这时可视为绝热过程。蓄能器放油过程对摆动系统动态特性影响最为明显,故文中只研究蓄能器放油过程。

系统中,蓄能器总容积计算方程为

(1)

式中:n是多变指数,绝热过程n取1.4;V0为气囊的充气体积,即蓄能器容量;p0为气囊的充气压力;p1为系统最高工作压力,即蓄能器充油结束时的压力;p2为系统最低工作压力,即蓄能器向系统供油结束时的压力;ΔV为蓄能器供给系统的油液体积,ΔV=V2-V1,V1为气囊压缩后相应于p1时的气体体积,V2为气体膨胀后相应于p2时的气体体积。

2.2 系统压损数学模型

受系统安装空间的限制,摆动系统使用阀块有效集成液压管路。阀块内部流道由很多短孔、细孔按照原理图的油路连通关系组成,因此存在多个局部液阻。摆阀阀块作为连接恒压泵、蓄能器与摆缸的中间载体,在恒压泵、蓄能器出口压力一定的情况下,如果阀块压力损失过大,则不能有效驱动摆动油缸,影响系统正常工作,因此必须对阀块流道的流动特性和压力损失机制进行深入分析。

摆动系统的压力损失有沿程压力损失和局部压力损失。

(1)沿程压力损失

油液在等直径管中流动时,因油液与管壁的摩擦和油液内部质点的相互扰动会导致油液存在沿程压力损失。沿程压力损失计算公式:

(2)

式中:λ为沿程阻力系数,对于圆管层流考虑到实际圆管截面变形以及靠近管壁处的液层被冷却等因素,在实际计算时,对金属管取λ=75/Re,橡胶管取λ=80/Re;在紊流时,阻力系数λ不仅与雷诺数有关,还与管壁的粗糙度有关;l为管路长度;d为管路直径;ρ为液压油密度;v为管内液体平均流速。

(2)局部压力损失

在摆动系统中,为了控制油液方向,流道会存在突扩、突缩、直角转向等结构。油液流经这些结构时,会破坏正常轨迹,出现流速大小或方向改变的情况,产生局部压力损失。

局部压力损失计算公式:

(3)

式中:ξ为局部阻力系数,与局部结构的雷诺数和局部结构形状有关,一般通过实验测出。

(3)系统总压力损失

摆动系统总压力损失为所有沿程压力损失与所有局部压力损失之和:

(4)

根据系统总压力损失计算公式可以得出:①缩短管路长度,增加管路内径,增加管路内表面加工精度可减少沿程压力损失;②优化阀块流道结构,如增加流道内径、减少弯头个数,可减少局部压力损失。

3 系统建模

3.1 摆阀阀块建模

表1是摆阀阀块结构参数,图2所示为摆阀阀块三维结构,阀块表面安装有摆阀、电磁阀、接头等元件,内部纵横交错的流道实现外部液压元件间的油路连通。根据分析,摆动系统动态特性主要受到蓄能器供油与主流道压损影响,故在建模过程中详细考虑阀块主流道液阻,忽略先导控制流道,建立如图3所示的摆阀阀块仿真模型。

3.2 摆动系统建模

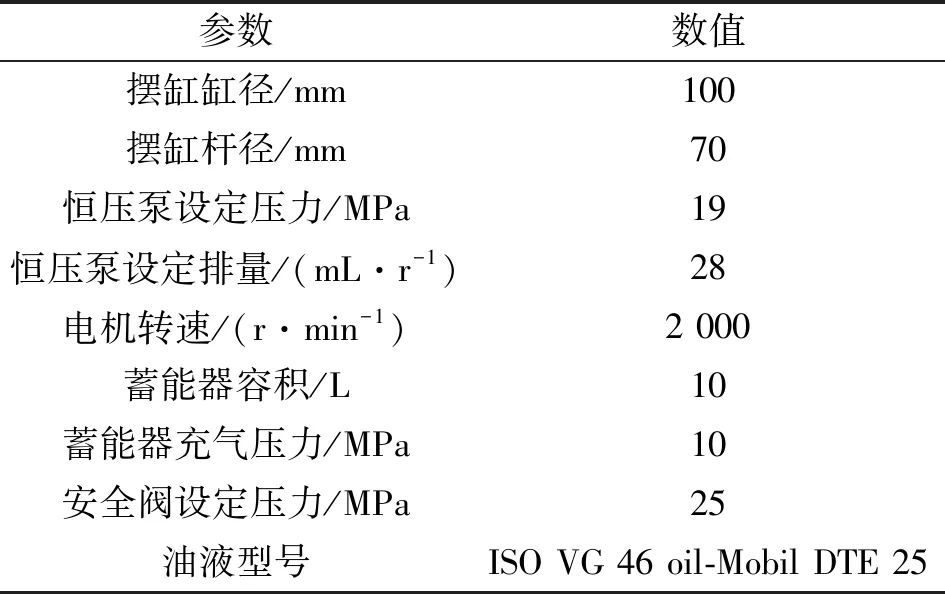

根据摆动系统的液压原理和实际结构,基于AMESim平台建立了摆动系统的仿真模型,如图4所示。系统仿真参数如表2所示。

表2 摆动系统中各元件主要参数

4 系统仿真模型验证与压损分析

4.1 模型验证

图5所示分别为实测摆动系统压力变化曲线与仿真摆动系统压力变化曲线。对比可知:实测摆缸换向时间为198 ms,摆动压损Δp为6.8 MPa;仿真值分别为200 ms与7.25 MPa。因测量误差与仿真误差的影响,两者存在一定差值,但在误差允许范围内。故在相同工况下,仿真模型能够实现摆动系统的基本功能,真实地反映摆动系统的动态特性。

4.2 摆动压损分析

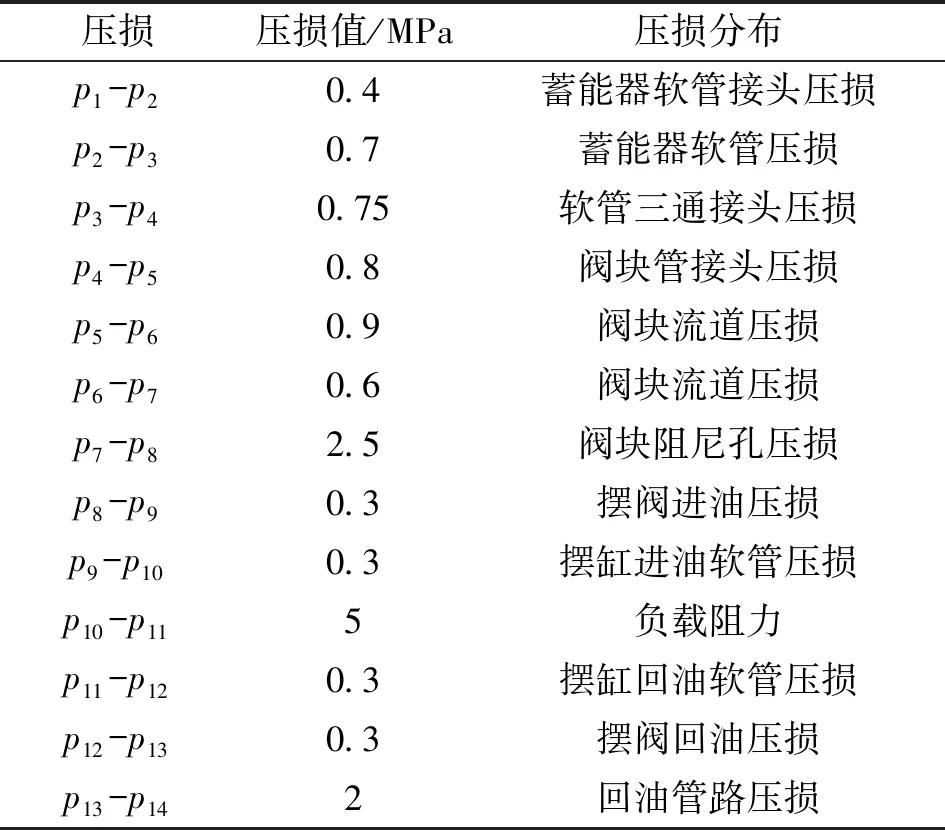

为了揭示摆动系统压损变化规律,标记图6所示的测压点,获得如图7所示虚线处各测点的压力变化曲线图,各测点间具体压降如表3所示。根据各测点的压降,获得如下结论和优化方案:

(1)蓄能器出口到阻尼孔进口的压力损失主要由软管接头和阀块内的直角流道造成。管路上直通、三通以及阀块内直角流道造成的压损为0.3~0.8 MPa。为减少此区域压损,应增大软管接头和阀块内流道的直径,并减少弯头数量,采用直通或圆弧过渡流道。

(2)阻尼孔产生的压损为2.5 MPa,占摆动压损的34%,因此可通过增加阻尼孔直径,达到降低压损的目的。

(3)摆阀的液阻较小,只有0.3 MPa,因此没必要优化摆阀的直径。

(4)回油液阻较大,约2.6 MPa。可以增大回油管路直径或减少回油管路长度,降低压力损失。

(5)减少压损的同时,要考虑蓄能器参数与系统的匹配。

表3 各测点间压损

5 摆动系统压损优化分析

5.1 摆阀阀块优化

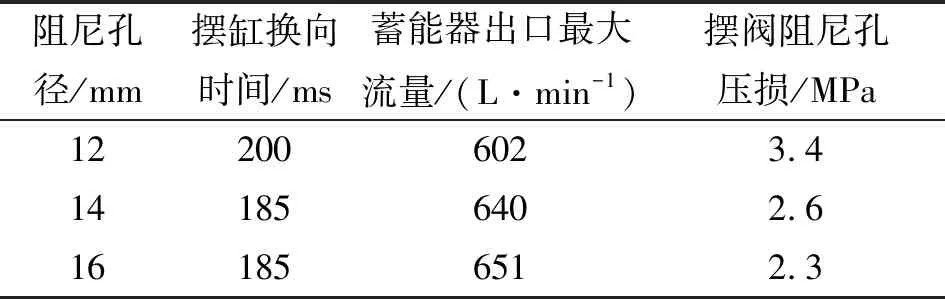

(1)阀块阻尼孔优化

保持其他参数不变,分别将阀块阻尼孔直径设置为12、14、16 mm。图8所示为采用不同通径阻尼孔时摆动系统压力变化曲线,表4所示为不同通径阻尼孔对摆动系统的影响。将摆阀进口阻尼孔直径从12 mm增大至14 mm后,阀块阻尼孔压损降低23.5%,蓄能器流量由602 L/min增至640 L/min,摆缸换向时间由200 ms缩短为185 ms;当阻尼孔由12 mm增加至16 mm时,14 mm的蓄能器软管三通接头与阀块管接头成为系统短板,限制了摆动系统动态特性,此时增大阀块阻尼孔直径,对摆缸的动态特性无影响。考虑到实际工程需求,选定新阀块阻尼孔为14 mm。

表4 不同阻尼孔对摆动性能的影响

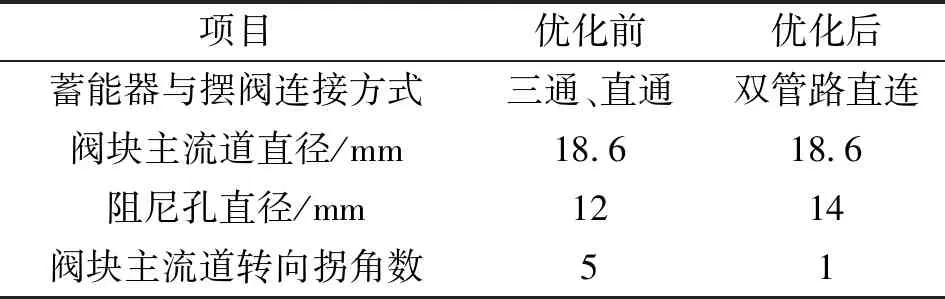

5.2 摆阀阀块流道优化

在阀块阻尼孔优化基础上,根据实际安装要求,提出一种新阀块方案:优化阀块表面元件布置,减少主流道弯头数量和长度。具体优化数值与方法如表5与图9所示。

表5 摆动流道优化方案

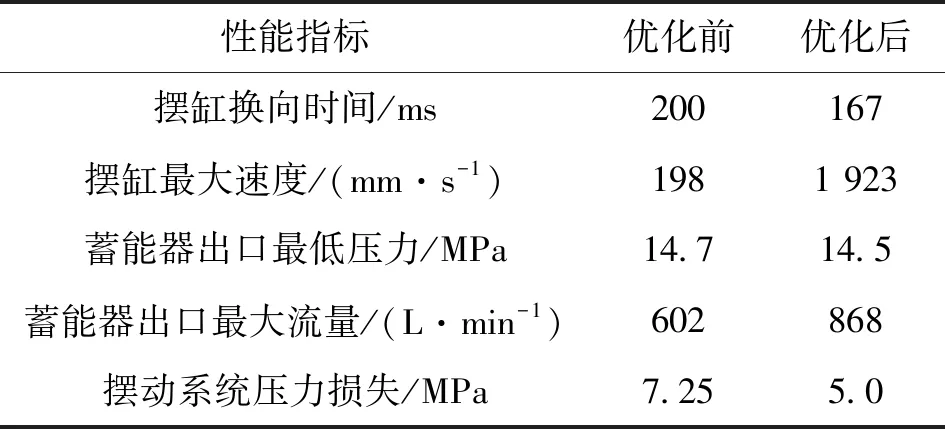

图10所示为阀块优化前后摆动系统压力变化曲线,表6所示为阀块优化前后摆动系统动态特性具体数值,根据仿真结果分析可以得到:管路优化后,蓄能器出口压力降低,出口流量增加266 L/min,且摆动系统压损降低31%,摆缸换向时间减少33 ms。

表6 摆动管路优化前后摆动系统动态特性

5.3 蓄能器参数匹配

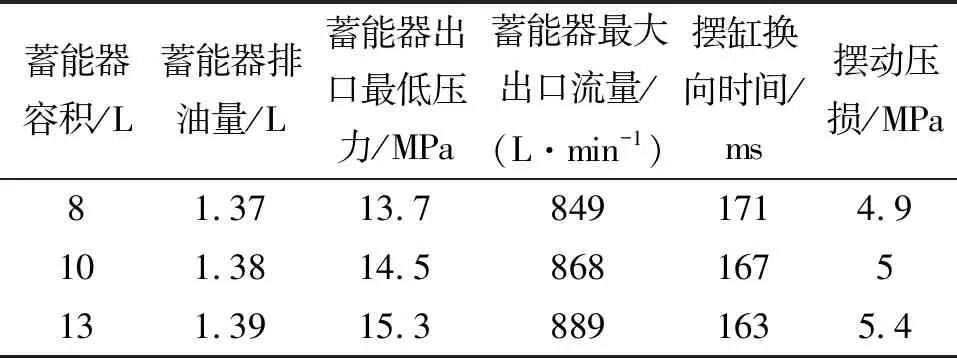

蓄能器出口流量决定摆缸换向速度,在摆阀阀块优化基础上,对蓄能器进行参数匹配与优化[12]。将蓄能器容积分别设置为8、10、13 L。表7所示为选用不同蓄能器容积时摆动系统动态特性数值,图11所示为选用不同蓄能器容积时摆动系统压力变化曲线。根据仿真结果分析得到:增大蓄能器容积,蓄能器出口流量无明显变化,摆动压损基本一致,摆缸换向时间无明显差距。蓄能器容积由10 L增大为13 L,摆缸换向时间仅缩短4 ms。综合考虑选用蓄能器容积为10 L。

表7 不同蓄能器容积摆动系统动态特性数值

6 实验验证

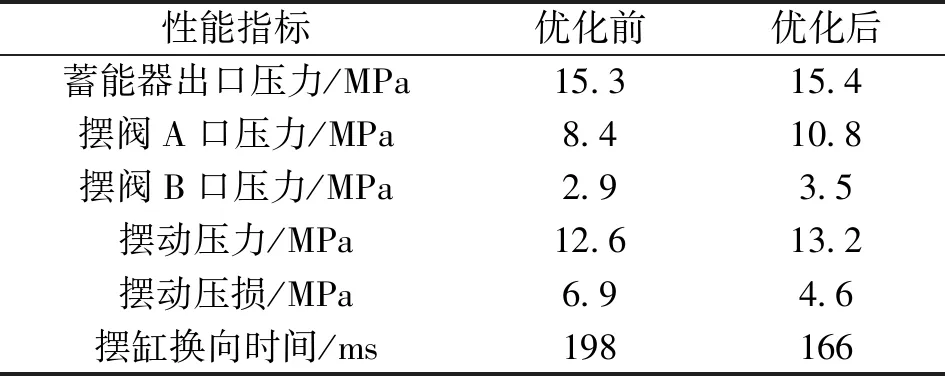

根据上述仿真分析结果,试制加工样件,通过实验验证所提方案的有效性。表8所示为某时刻优化前后摆动系统动态特性测试值,图12所示为优化后摆动系统压力变化曲线。根据测试结果,优化后摆动压损与仿真优化结果基本一致;相对于优化前摆动压损实测值降低2.3 MPa,摆动时间由198 ms缩短至166 ms。这说明所提优化方案是有效的。

表8 优化前后摆动系统动态特性测试数值

7 结论

(1)阐述泵送机械摆动系统的结构和工作原理,建立摆动系统压损数学模型,基于AMESim建立摆动系统压损仿真模型,阐明摆动系统的压损分布规律,为混凝土泵摆动系统的设计优化提供仿真平台和理论依据。

(2)采用逐步递进的优化方法,分析系统短板,通过优化摆阀阀块阻尼孔、流道结构,降低摆动压损,缩短摆动时间,提高液压系统效率。

(3)对蓄能器参数进行优化,使蓄能器容积与系统匹配,选定蓄能器容积为10 L。

(4)通过实测数据分析验证优化方案是切实可行的,有效解决了混凝土泵车摆动力不足、摆动慢等问题,提升了混凝土泵车摆动系统动态特性和工作效率。