轧机齿轮箱多通道振动监测系统设计与研究

魏协奔

(汕头职业技术学院机电工程系,广东汕头 515000)

0 前言

齿轮变速箱是机械设备中非常重要的变速机构,它作为机械设备的变速传动部件,一旦出现故障,必将影响到设备的正常运作。现代的故障诊断利用先进的传感技术与现代可靠性理论等为基础进行数据采集、状态监测与故障诊断[1-3]。此研究旨在当齿轮箱轻微故障时能够及时发现并维护,以及诊断出故障的原因,便于后续的维修工作。

机械设备在线监测及故障诊断技术在设备管理中的成功应用和由此技术带来的巨大经济效益促使学者们对新的理论和技术不断地进行研究。近40年来,随着传感器技术、机械设备故障诊断技术、测控技术等知识领域的不断发展,设备振动监测及故障诊断技术不断吸取现代科学技术的新成果,从理论到实际应用都有迅速的发展,至今发展成为集数学、力学、振动分析、信号处理、人工智能、电子技术等各种现代科学技术于一体的新兴交叉学科。

当前,对于齿轮变速箱进行故障诊断的方法有很多,如噪声分析与振动监测、扭振分析、油液分析、声发射、温度及能耗监测等[4]。其中,振动诊断是一种最常见和有效的设备振动与故障诊断方法,且在我国及世界范围内得到了广泛应用。齿轮变速箱振动诊断的原理是在设备运转中,齿轮箱中的齿轮、轴承、轴等零件会产生相应的振动,采集各零部件工作时的振动信号并分析可获得其状态,如文献[5]设计了基于振动信号的船用齿轮箱故障诊断系统。

本文作者以轧机齿的齿轮箱为研究对象,结合齿轮箱的结构与运作特征,采集轧机齿轮箱在钢铁轧机运行时产生的振动信号,再借助振动信号分析技术分析其运行状态。

1 齿轮箱失效的振动特征分析

齿轮箱的各类零件包括轴承、轴、齿轮、箱体、紧固件与油封等。其中,齿轮产生的故障比例最大,据统计其故障率达60%,其余零件的故障率占比为轴承19%、轴10%、箱体7%、紧固件3%、油封1%[6]。由于齿轮箱中齿轮和轴承的故障比例占较大,本文作者主要分析齿轮和轴承的故障。

轧机齿轮箱在设备运行过程中引起的振动比较复杂,由于齿所受的激励不同,在齿轮箱检测到的振动信号类型也各不相同。例如,轧机齿轮箱齿轮磨损后,在齿轮箱运转时,齿轮啮合过程中由于周节误差、齿形误差或均匀磨损等原因,都会使齿间发生撞击,此时,撞击产生振动的频率就是它的啮合频率[7]。齿轮变速箱在设备的运行中产生受迫振动,振动频率为百赫兹到千赫兹的数量级。一旦齿轮的齿发生变形,在齿轮箱运行时,就会产生啮合振动,振动频率与齿轮啮合频率一致。

轴承主要失效类型为疲劳剥落、磨损、塑性变形、腐蚀、断裂、胶合。从振动频率上看,轴承的失效程度可以分为4个阶段:第一阶段是自然频率阶段,其振动尖峰能量约为2.5 m/s2(实际值与测量位置和机器的转速有关);第二阶段为轻微故障阶段,振动尖峰能量的总量增大,从2.5 m/s2增大到5.0 m/s2;第三阶段是滚动轴承的磨损扩展阶段,出现滚动轴承故障频率及其谐波频率,振动尖峰能量的总量继续增大(例如从5.0 m/s2增大到10 m/s2);第四阶段为损坏前阶段,该阶段的频率幅值增大,振动尖峰能量和高频加速度值通常为异常极大幅值[8]。

2 齿轮箱振动特征频率计算

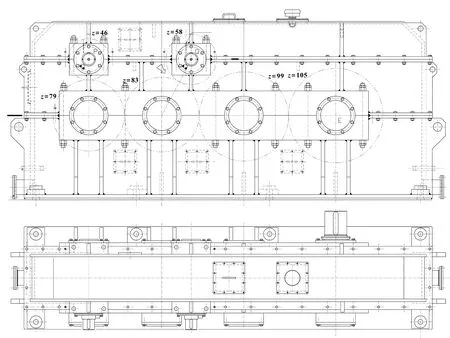

高线轧机由两部分组成:第一部分是由6个齿轮组成的增速箱,一端是输入齿轮,另一端是2个输出齿轮,如图1所示;第二部分是由8个机架组成的预精轧机,如图2所示,通过8次轧滚推线材行预精轧,同时每一次轧辊都是一次提速的过程。根据齿轮箱的结构、公式(1)与齿轮传动比公式(2),即可计算出各齿轮正常的工作频率。

图1 增速箱结构

图2 轧机齿轮组分布

f=N×z÷60

(1)

(2)

3 齿轮箱振动检测系统设计

3.1 监测点的分布

轧机齿轮箱振动检测检测点的选择和布置是获得有效振动数据的首要环节,所以在实验中必须选用最合适的位置安装传感器,即最能反映齿轮箱工作状态的部位,一般选择安装在齿轮箱的轴承座上。考虑到测量效率及经济性,应根据机械容易产生的异常情况确定重点测量方向。在监测中一般都需要从轴向、水平和垂直3个方向测量,考虑到测量效率及经济性,应根据机械容易产生的异常情况确定重点测量方向[9-10]。

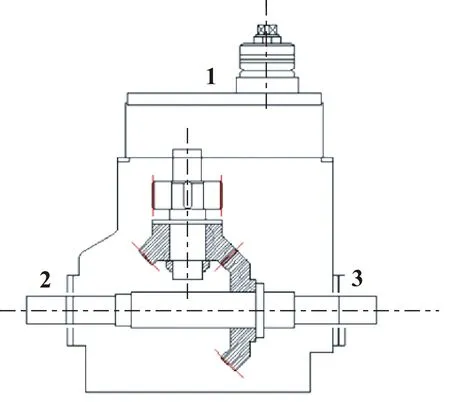

轧机齿轮箱由于现场情况与箱体外壳的原因,每个轴承座上只在垂直方向上放置一个传感器。而精轧机的8个机架的每一个机架传感器安放如图3所示,1~3位置为振动传感器的安装测点位置。

图3 振动传感器安放点

3.2 传感器的选择

在轧机齿轮箱振动检测及故障诊断系统研究中,常用的振动传感器有电容式加速度传感器、电涡流式位移传感器、压电式加速度传感器等。压电式加速度传感器具有动态范围大、频率范围宽、坚固耐用、受外界影响小以及压电材料受力自产生电荷信号不需要任何外界电源等特点,是广泛使用的振动测量传感器。具体传感器的选择在于具体的监测需求,文中选择ENTEK公司型号为9200(General Purpose)的加速度传感器。该加速度传感器的灵敏度为100 mV·s2/(10 m),加速度范围为500 m/s2(peak),测振频率为0.9~8 000 Hz,能够满足文中的需求。

3.3 监测系统总体设计

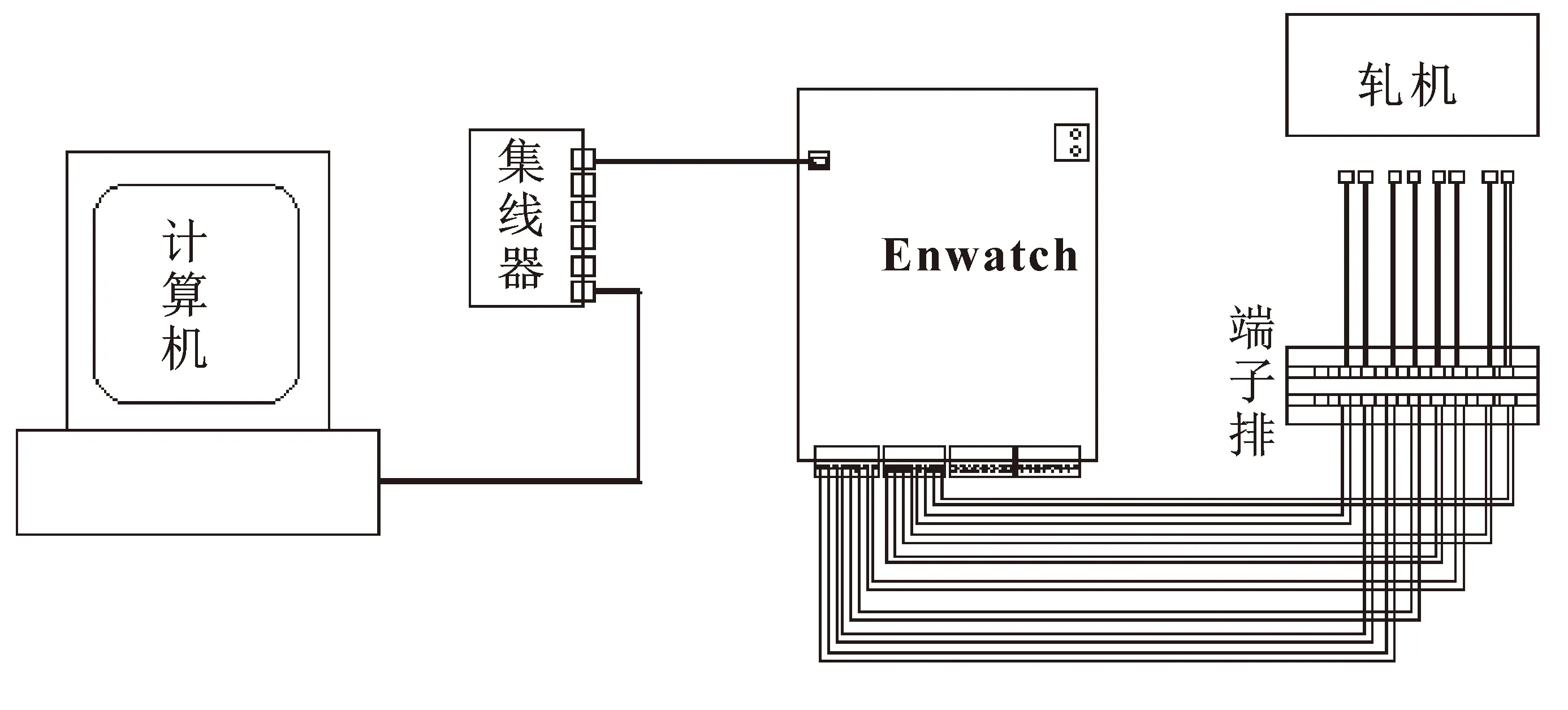

采用Emonitor Odyssey状态检测软件搭建齿轮箱的监测信息系统。系统总体结构如图4所示。

图4 监测系统总体结构

信号由9200传感器采集,信号线经过端子排连接到Enwatch的通道上,网线从Enwatch输出,连接到集线器上,再连接到计算机上。当计算机的Odyssey程序向Enwatch发出信号采集任务时,信号被传感器采集,再通过信号线,经过Enwatch,最终通过网线与集线器被发送到计算机上。至此,用户可通过Odyssey软件系统记录分析数据信号。

4 齿轮箱振动信号检测与分析

采用多功能振动实验台(MDT-3A)进行振动信息采集与系统测试。多功能振动实验台齿轮箱内部示意及振动监测点如图5所示。

图5 箱内部示意及振动监测点

测点分别位于轴承位置和齿轮箱顶,分别对正常齿轮及保持架故障、断齿及滚动体故障、齿面磨损及滚动体故障这3种故障形式进行数据采集。齿轮齿数分别为z=21、z′=38,经计算得出:轴承的滚动体故障频率为f滚动体=1.996N/60=1.996×745/60=24.8 Hz

轴承的保持架故障频率为

f保持架=1.996N/60=0.382×760/60=4.8 Hz

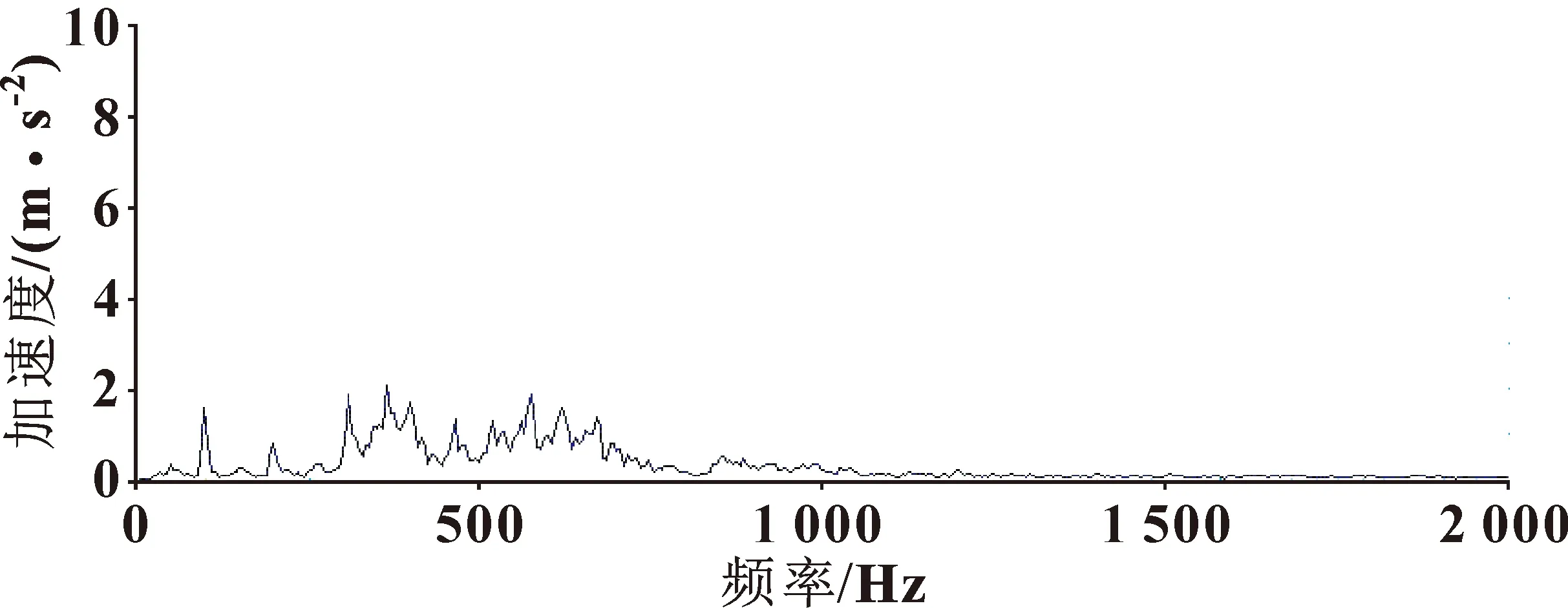

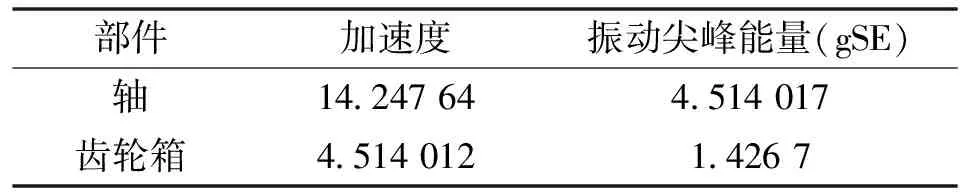

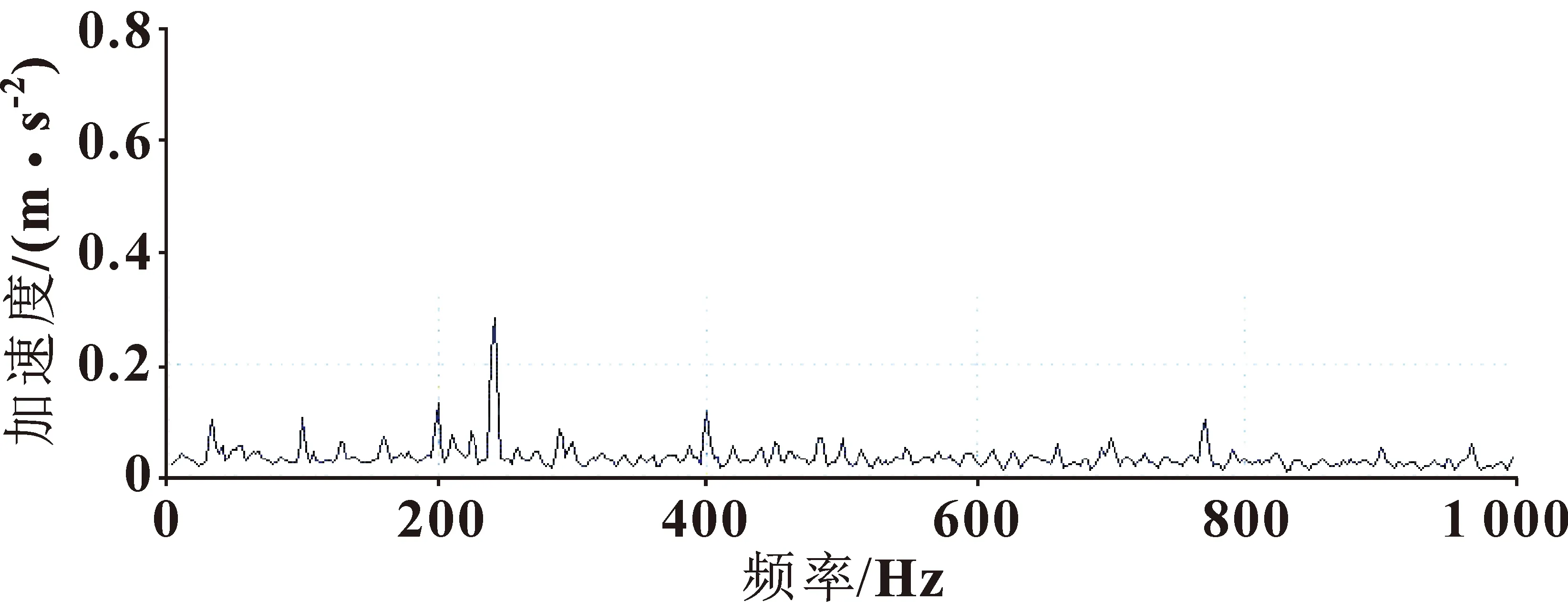

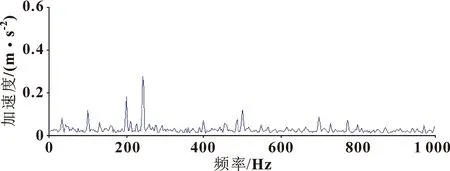

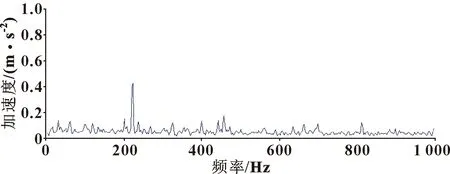

工况1:正常齿轮(760 r/min)及保持架故障,得到数据如表1与图6—图9所示。

图9 轴承频谱图(工况2)

表1 工况1监测结果 单位:m·s-2

图6 轴承频谱图(工况1)

图7 轴承gSE频谱图(工况1)

从表1、图6—图8可知:在齿轮箱齿轮啮合的频谱图中,明显没有出现波峰现象,可知此时的齿轮箱没产生故障;在280 Hz处,出现一个小峰值,跟齿轮的运动频率一致,这从轴承振动尖峰能量(gSE)图中可以明显看出。由于齿轮箱的输出轴后有负载,在100 Hz和200 Hz位置产生的尖端波峰幅值不高,这是由于钢材压榨机器陈旧(实际情况)和转子振动台产生共振(模拟实验)所导致。通过总结,机械振动的幅值还是比较低的,图中部分频率中出现的白噪声,是由于振动台中部分螺纹紧固件产生松动而造成的。

图8 齿轮箱频谱图(工况1)

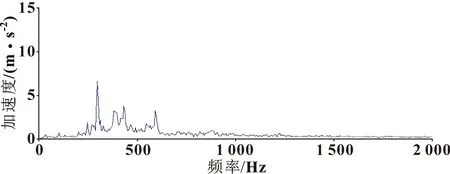

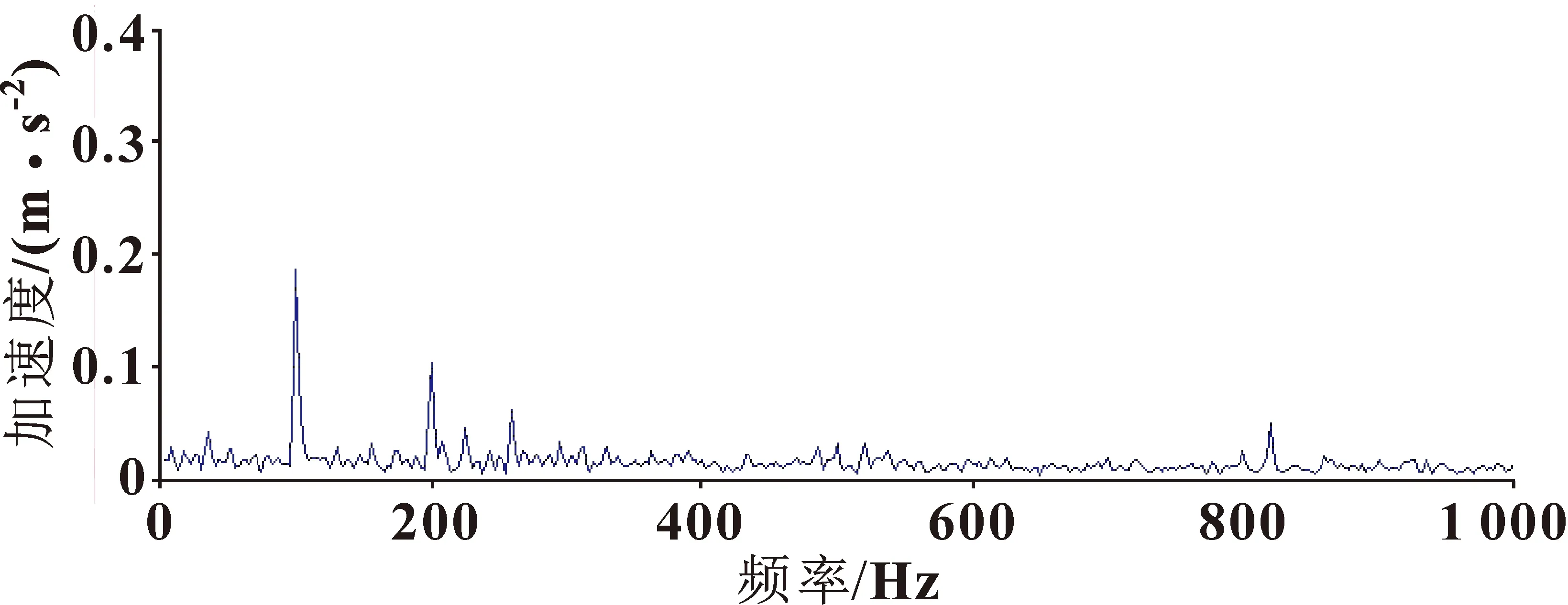

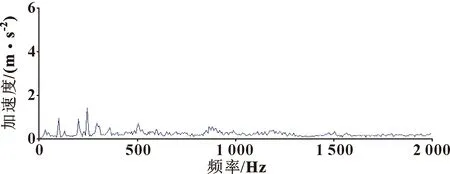

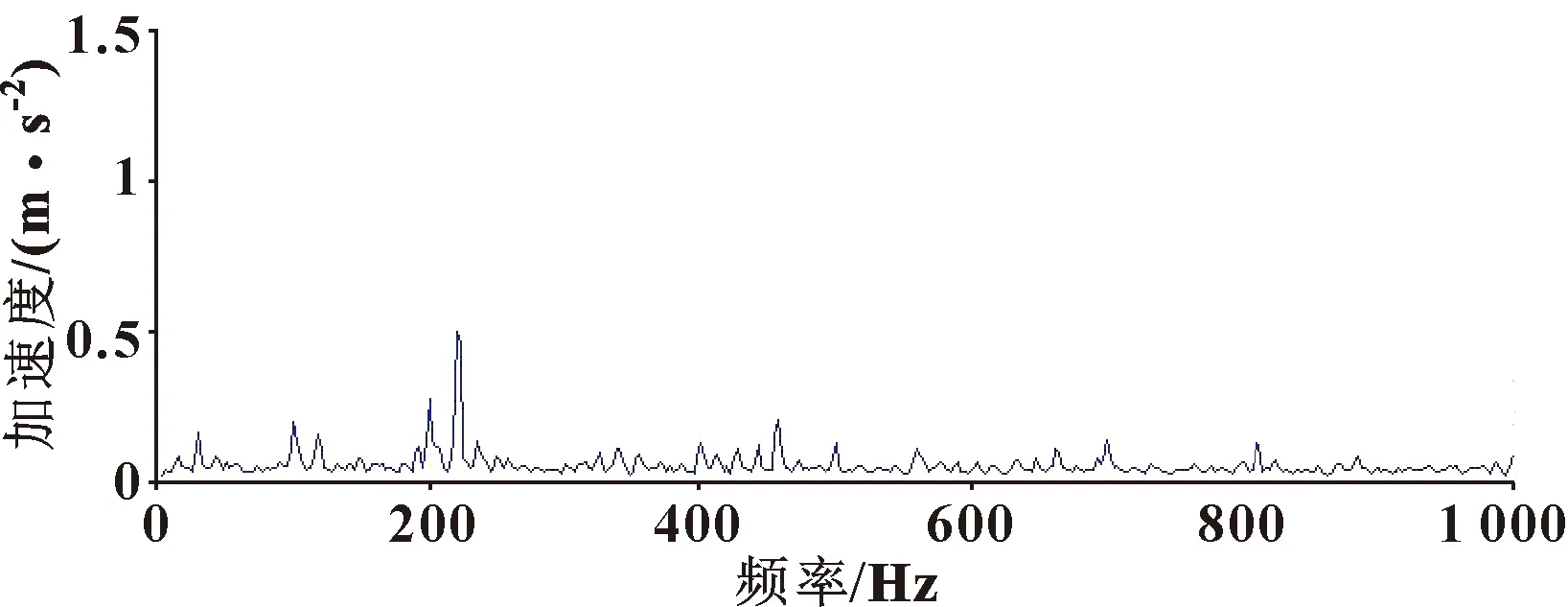

工况2:断齿(745 r/min)及滚动体故障,得到数据如表2与图10—图13所示。

表2 工况2监测结果 单位:m·s-2

图10 轴承gSE频谱图(工况2)

图11 齿轮箱频谱图(工况2)

从表2、图9—图12可知:根据计算的齿轮的故障频率为260 Hz,齿轮箱的振动尖峰能量(gSE)频谱图上峰值较大,波峰比较多,更能反映齿轮箱齿轮的状态,在260 Hz的位置有一个峰值,而且对比前一种状态(正常无故障齿轮)其幅值增大较多,可以判断为齿轮磨损,在齿轮啮合频率及其谐波两侧形成一系列边带,边带的阶数多而分散,可以判断为齿轮断齿。在24 Hz的位置也有一个波峰,这是轴承滚动体故障的信号。轴承的故障信号在频谱中并不明显,但在gSE图中可以比较清晰地看见,说明gSE尖峰能量在故障诊断的应用中作用较大,对故障的诊断和预测有比较大的优势,但并不能判断故障的类型。

图12 齿轮箱gSE频谱图(工况2)

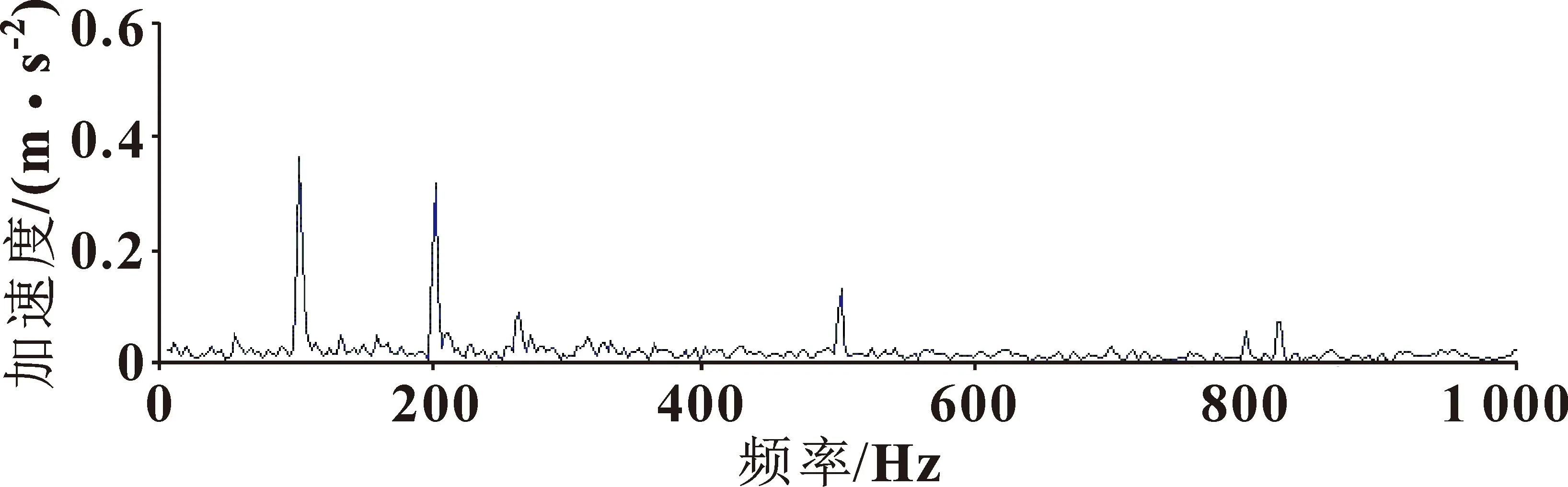

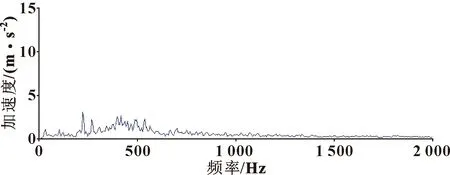

工况3:齿面磨损(720 r/min)及滚动体故障,结果如表3与图13—图16所示。

表3 工况3监测结果 单位:m·s-2

图13 轴承频谱图(工况3)

图14 轴承gSE频谱图(工况3)

图15 齿轮箱频谱图(工况3)

图16 齿轮箱gSE频谱图(工况3)

从表3、图13—图16可知:速度有轻微的降低,幅值也随着降低了一点,在啮合频率及其谐波两侧分布的边带阶数少而集中,从振动尖峰能量(gSE)频谱图上看,在啮合频率一倍频上显示出来的振动幅值比较大,高阶谐波的幅值增加比较多,符合齿轮磨损的故障振动特征[11]。

5 结语

轧机齿轮箱在轧机中有着十分重要的作用,本文作者采用 Odyssey软件、振动传感器及Enwatch采集器等设计了一套针对轧机齿轮箱运行过程中产生的振动监测系统。针对多种故障工况,通过实验测试了该监测系统的功能,结果表明:该系统能够达到检测齿轮箱运行状态的要求。