柴油机电控柱塞泵的多物理场耦合分析

安晓东,李亚丽,许小奎,侯军兴,张华阳

(郑州航空工业管理学院航空宇航学院,河南郑州 450046)

0 前言

柴油机电控柱塞泵是燃油喷射系统的压力源,有电控单体泵和高压油泵等类型,其工作原理相同,依靠柱塞往复直线运动压缩燃油,进行高压喷射。随着柴油机国六排放标准的实施,高压或超高压燃油喷射技术已经成为提高柴油机功率和燃烧热效率、实现机内净化的主要技术手段之一[1-2]。然而,随着燃油喷射压力(160~250 MPa)的提高,压缩过程对柱塞泵供油特性产生较大影响:(1)结构形变,影响燃油体积变化率和压力升高率;(2)柱塞副间隙和泄漏量增大,降低了柱塞泵容积效率[3];(3)压缩功和压差流增大了燃油黏性生热,并传递到柱塞副使其发生高温膨胀形变,结构形变又影响燃油流动、泄漏和物理特性等变化,具有双向作用特征[4]。由此推论,柴油机柱塞泵在高压环境下表现出复杂的热-流-固多物理场耦合现象,对燃油喷射系统压力特性的影响较大。

针对柱塞泵在工作过程中表现出的多物理场耦合特征,相关学者进行了大量研究。在高压环境下柱塞副泄漏量增加明显,影响柱塞泵压力特性和容积效率等。刘世琦等[5]对超高压水泵柱塞副泄漏进行研究,结果显示在120 MPa时柱塞副间隙泄漏量增大3倍,泄漏损失率达到18.5%。PELOSI、汪川等人[6-7]针对柱塞副泄漏对高压油泵泵油效率的影响,基于流-固耦合模型,认为随着燃油压力的增大,柱塞副泄漏量增大,高压油泵泵油效率降低。柱塞副间的压差流使流体产生热量,影响柱塞泵温度场变化。SHANG和IVANTYSYNOVA[8]针对柱塞副温度场不均匀分布,通过热力学模型获得了51~56 ℃的变化情况。QIAN和LIAO[9]通过高压油泵柱热-流-固耦合数学模型,证明了随着压力的升高,温度场对容积效率的影响逐渐增强。张哲等人[10]基于ANSYS有限元分析方法,分析了压力变形、热变形和热力耦变形对柱塞副和容积效率的影响,试验表明:在高压环境下结构形变是一个不可忽略的影响因素。上述工作对研究柴油机柱塞泵的耦合作用影响具有一定的参考意义;但是,研究者在研究过程中为了简化模型或计算过程而进行了不同条件设定:刚性材料;等熵过程;理想流体模型,或流体物理特性拟合方程采用的试验数据范围较小等。以上假设条件造成了数值计算与实际工作过程存在一定误差。

为进一步提高柴油机柱塞泵供油过程压力升高率和容积效率等,开展柴油机电控柱塞泵的多物理场耦合研究具有重要意义。本文作者以柴油机电控单体泵为研究对象,建立柱塞泵的热-流-固耦合数学模型,包括柱塞腔压力模型、柱塞副泄漏模型和燃油物理特性模型等;研究在高压环境下柱塞泵结构设计参数和运行参数对柴油机供油特性的影响。

1 数学模型搭建

1.1 理论分析和柱塞泵供油过程

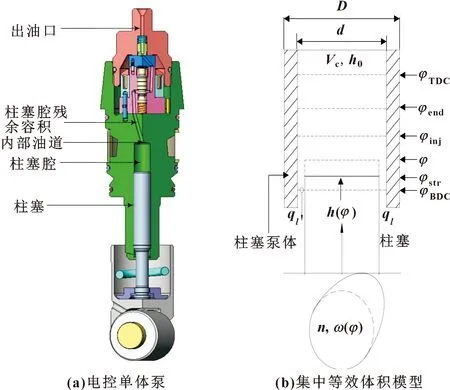

柱塞腔内燃油压力是压缩波反射和叠加的结果,在压缩增压过程中由于时间非常短、柱塞腔容积轴向高度较小、燃油流速低,可以利用等效集中体积的方法进行多物理场耦合研究[12],把高压油管和共轨喷油器内的燃油体积等效集中于柱塞腔,建立柱塞腔的热-流-固耦合模型,在等效体积内燃油压力和物理属性变化被认为瞬时相等和各向同性。在压缩过程中,柱塞腔内燃油体积变化率和柱塞副泄流量等指标影响柱塞泵的燃油压力升高率和容积效率,因此必须考虑柱塞腔结构形变、柱塞副泄漏、燃油物理特性变化和传热传质等的影响。电控柱塞泵在工作过程中,首先依靠电磁阀切断电控柱塞泵高和低压燃油通路,然后柱塞在凸轮驱动下压缩柱塞腔内燃油,使燃油体积减小、压力升高,同时部分高压燃油经过柱塞副泄漏。根据是否对外供油,压缩过程分为两个阶段:压缩阶段和边压缩边供油阶段。电控单元(Electronic Control Unit, ECU)控制压缩过程的压缩开始凸轮转角φstr、喷油开始凸轮转角φinj和喷油结束凸轮转角φend等,如图1所示。其中,h0为残余和管路等效容积高度;φTDC为柱塞上止点;φBDC为柱塞下止点;h(φ)为柱塞升程函数。

图1 电控柱塞泵和集中等效体积模型

1.2 柱塞腔压力模型

根据柱塞泵工作原理和集中等效体积理论,由图1可知,ECU选取凸轮型线工作段后,电控单体泵电磁阀关闭,柱塞泵柱塞腔内的燃油初始等效集中体积V0为

V0=A[h0+h(φTDC)-h(φstr)]

(1)

式中:A为柱塞截面积;h(φstr)为φstr凸轮转角对应的柱塞升程;h0为柱塞腔残余容积V1、单体泵高压油路容积V2、高压油管容积V3和喷油器油道容积V4等对应的集中等效体积之和高度。

凸轮转角φ对应的瞬时等效集中体积V(φ)为

V(φ)=A[h0+h(φTDC)-h(φ)]

(2)

瞬时凸轮转角dφ对应的柱塞升程Δh为

Δh=h(φ+dφ)-h(φ)

(3)

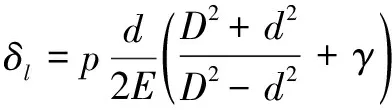

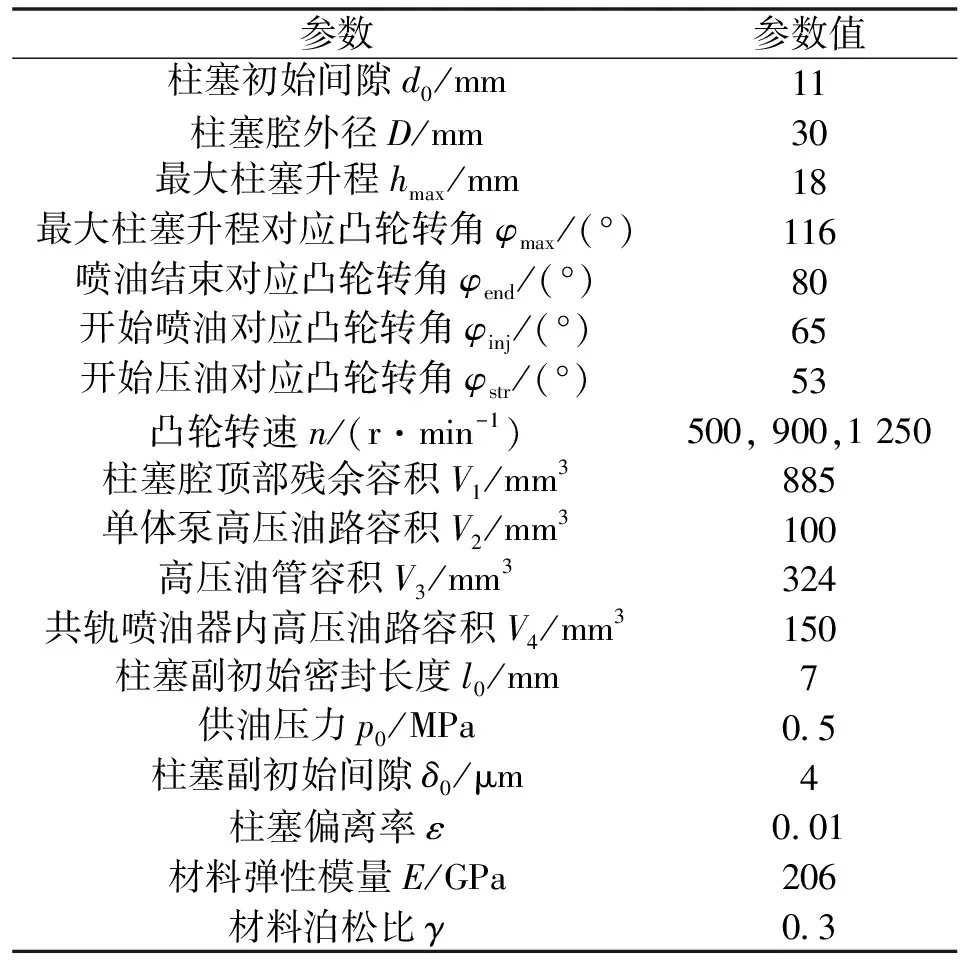

柱塞泵材料在高压情况下发生弹性形变,造成柱塞腔内径增加。根据材料线性弹性理论[11],柱塞腔内径的变形量δl为

(4)

式中:p为燃油压力;D为柱塞腔外径;d为柱塞腔内径;E为材料弹性模量;γ为材料泊松比。

考虑材料形变,结合公式(2)和(4),则柱塞腔瞬时等效集中体积V(φ)为

[h0+h(φTDC)-h(φ)]

(5)

燃油在柱塞作用下等效集中体积减小,造成燃油压力增加,则瞬时压力变化量dp为

(6)

式中:dV为瞬时等效集中体积变化;V为凸轮转角φ时等效集中体积;B为体积弹性模量。

柱塞在瞬时凸轮转角dφ作用下柱塞腔内等效集中体积发生变化,dφ对应的等效压缩燃油量等于泄漏量和凸轮转角φ+dφ对应等效集中体积增量,因此,根据质量守恒方程可获得:

(7)

式中:ρφ为燃油密度;ωφ为凸轮转角φ时柱塞速率;qφ为凸轮转角φ时柱塞副泄漏量。

为方便计算,把柱塞速度和泄漏量转换为凸轮转速n的对应关系,则分别表示为

u=6nω(φ)

(8)

(9)

式中:ql为时间对应的燃油泄漏量;ω(φ)为柱塞速率。

结合公式(6)—(9),获得柱塞腔内燃油瞬时质量守恒方程为

(10)

另外,柱塞在压缩燃油过程中压缩功造成燃油黏温效应,假设柱塞泵与周围环境不存在热交换,等效集中体积内燃油瞬时温度在各个方向和位置都相等,因此,根据热力学定律,可获得柱塞腔内燃油温度变化为

(11)

式中:Tφ+dφ为凸轮转角φ+dφ时等效集中体积燃油温度;Tφ为凸轮转角φ时等效集中体积燃油温度;Cp为燃油等压比热容;pφ为凸轮转角为φ时的燃油压力。

通过上述公式和假设条件,建立的柱塞泵柱塞腔等效集中体积的数学模型,耦合了温度场变化、液力场变化和材料结构形变等,在求解过程中还需要进一步考虑柱塞副泄油模型。

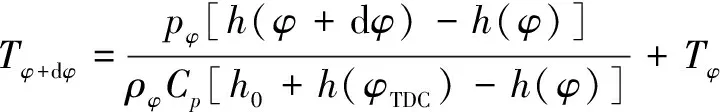

1.3 柱塞副泄漏模型

王尚勇[12]认为柴油机电控柱塞泵柱塞具有自动回正功能,柱塞副环形缝隙内的燃油泄漏量通过剪切流和压差流表示,如公式(12)。因此针对柱塞在柱塞副中发生的微运动,只考虑偏移和变形等微运动,如图2所示。

图2 柱塞泵柱塞副结构示意

(12)

式中:d为柱塞直径;δ为柱塞副缝隙;l为柱塞副密封长度;μ为燃油运动黏度;ε为柱塞偏移率;pl为柱塞副内燃油压力。

柱塞在供油过程中,柱塞副密封长度l随着凸轮转角发生变化,可表示为

l=l0+h(φ)-h(φstr)

(13)

式中:l0为柱塞副初始密封长度。

在高压燃油作用下,柱塞副材料结构发生形变,柱塞直径减小,其形变量为

(14)

式中:p为柱塞腔内燃油压力。

柱塞副间隙由初始间隙、柱塞和柱塞泵体形变量三部分组成,即:

(15)

式中:δ为柱塞副间隙;δ0为柱塞副初始间隙。

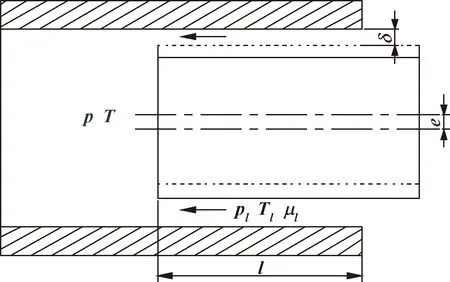

另外,考虑燃油在柱塞副内的黏温效应造成的温度增加对结构形变和燃油物理特性的影响,根据热力学定律获得柱塞副内的燃油温度变化为

ql(pφ-pl)=qlρφCp(Tl-Tφ)

(16)

进一步化简,柱塞副内的燃油瞬时温度Tl为

(17)

式中:Tφ为在凸轮转角φ时柱塞腔内的燃油温度。

1.4 燃油物理特性模型

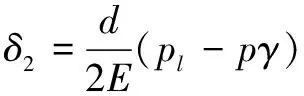

燃油密度、比热容、体积弹性模量、运动黏度等变化影响柱塞腔内燃油建压过程,进而影响燃油喷射特性。因此,选择合适的燃油物理特性模型对计算结果的精度影响较大。文献[13-14]对ISO4113标准油进行了大量的试验研究,试验温度为20~80 ℃,试验燃油压力为0.1~200 MPa,因此文中对其数据进行多项式拟合(参数如表1所示),获得燃油体积弹性模量、密度、比热容和运动黏度相对温度、压力的数学模型,如下所示:

表1 燃油物理特性拟合方程参数

B(T,p)=a0(a1+p)a2(a3+T)a4(T+a5p)a6

(18)

ρ(T,p)=b0(b1+p)b2(b3+T)b4(T+b5p)b6

(19)

Cp(T,p)=c0(c1+p)c2(c3+T)c4(T+c5p)c6

(20)

μ(T,p)=f0(f1+p)f2(f3+T)f4(T+f5p)f6

(21)

1.5 热-流-固耦合过程

把公式(19)和(20)代入公式(17)得到柱塞副间隙内燃油温度Tl和压力pl的关系:

(22)

把公式(22)代入公式(21)可以得到柱塞副间隙内燃油运动黏度μ和压力pl的关系:

μ(pl)=f0(f1+pl)f2[f3+T(pl)]f4·

[T(pl)+f5pl]f6

(23)

把公式(13)(15)和(23)代入公式(12)可以得到柱塞副内燃油压力pl对密封长度l的一阶非线性微分方程:

(24)

把公式(19)(20)代入公式(11)可以得到柱塞腔内温度Tφ+dφ与燃油压力pφ的关系:

Tφ+dφ=

(25)

把公式(22)代入公式(18)(19)获得燃油体积弹性模量B和密度ρ与燃油压力p的关系:

B=B(p)

(26)

ρ=ρ(p)

(27)

把公式(4)(5)(6)(11)(26)(27)代入公式(10)可以获得柱塞腔燃油压力p对凸轮转角φ的一阶非线性微分方程:

(28)

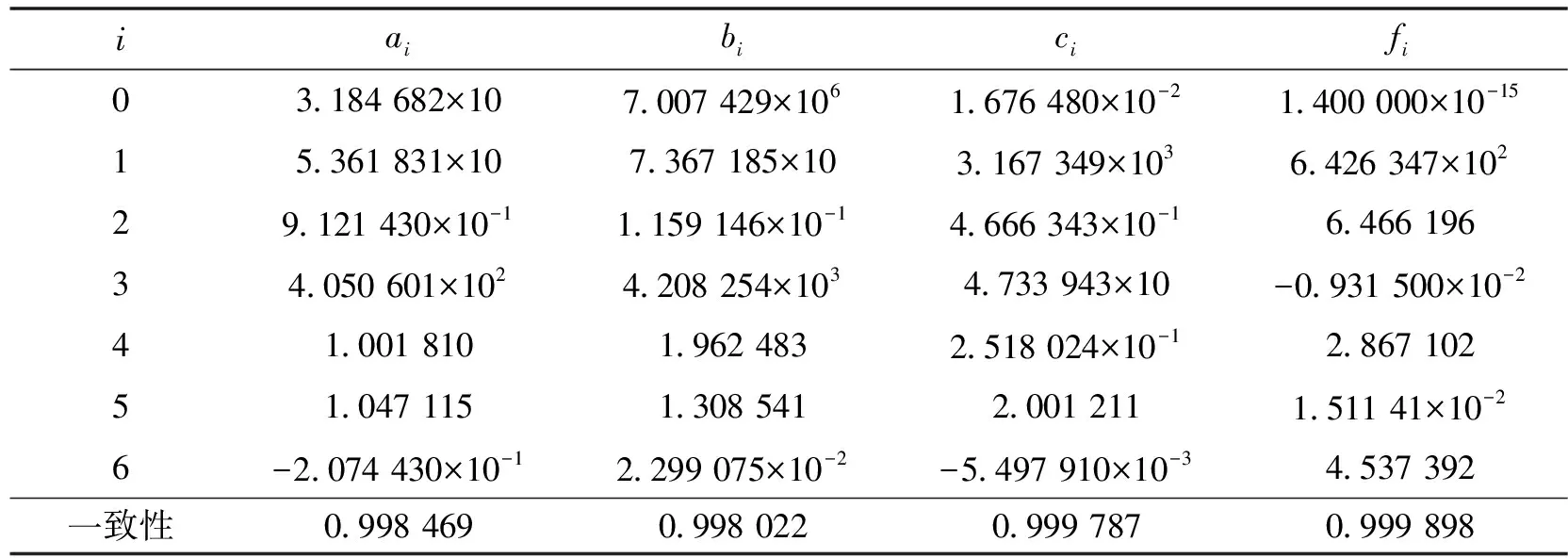

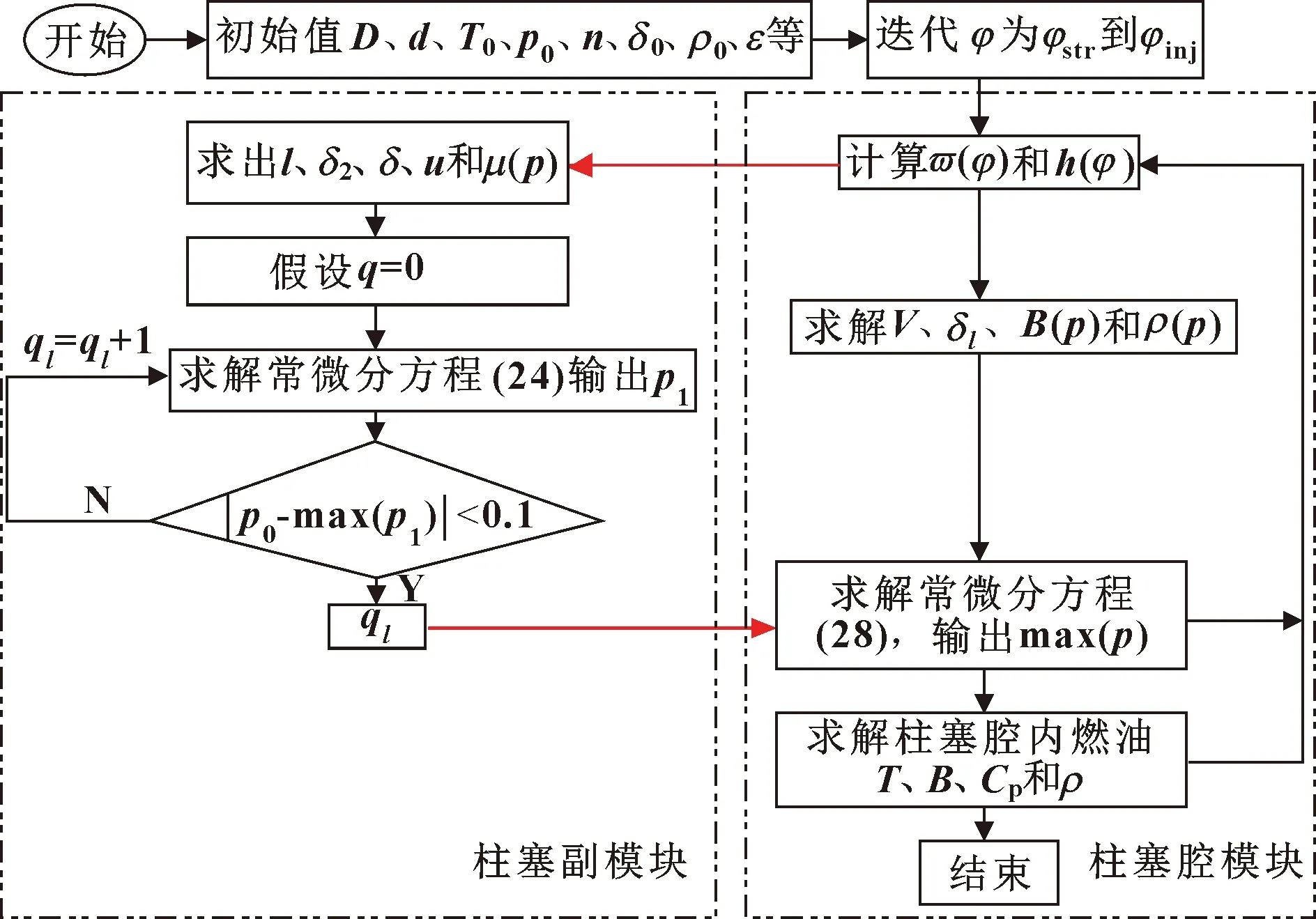

1.6 解耦过程

公式(28)是一阶非线性常微分方程,耦合了热-流-固多物理场变化特征,主要包括燃油物理特性模型、柱塞副泄漏模型、柱塞腔和柱塞副材料弹性形变模型等。针对其进行解耦分析,在MATLAB环境下采用显式中心差分方法进行迭代求解[15],如图3所示。解耦过程初始参数设置如表2所示。

图3 解耦流程

表2 初始参数设置

2 试验平台和数学模型验证

2.1 试验系统

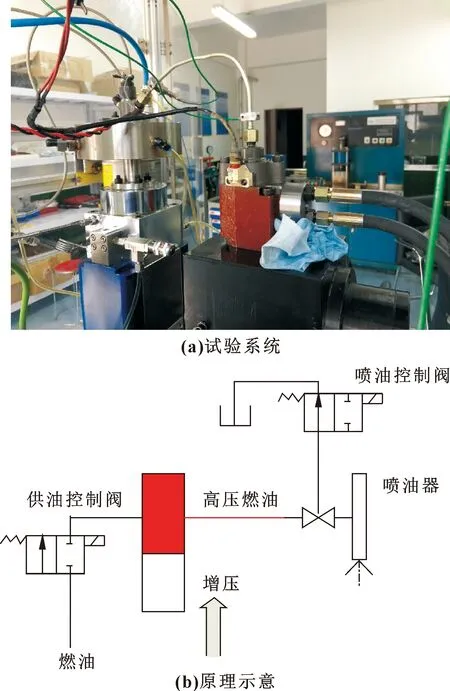

本文作者选择电控双阀燃油喷射系统搭建试验系统,ECU控制电控单体泵供油控制阀和共轨喷油器喷油控制阀的通断电状态,实现供油过程,其中电控单体泵为常开状态,共轨喷油器为常闭状态。当控制电控单体泵通电、共轨喷油器断电时,整个燃油喷射系统处于增压不喷射状态,理论上可以持续增压达到超高压状态。图4所示为搭建的双阀燃油喷射系统试验平台,具体参数可查阅文献[16]。

图4 试验系统和原理示意

2.2 模型验证

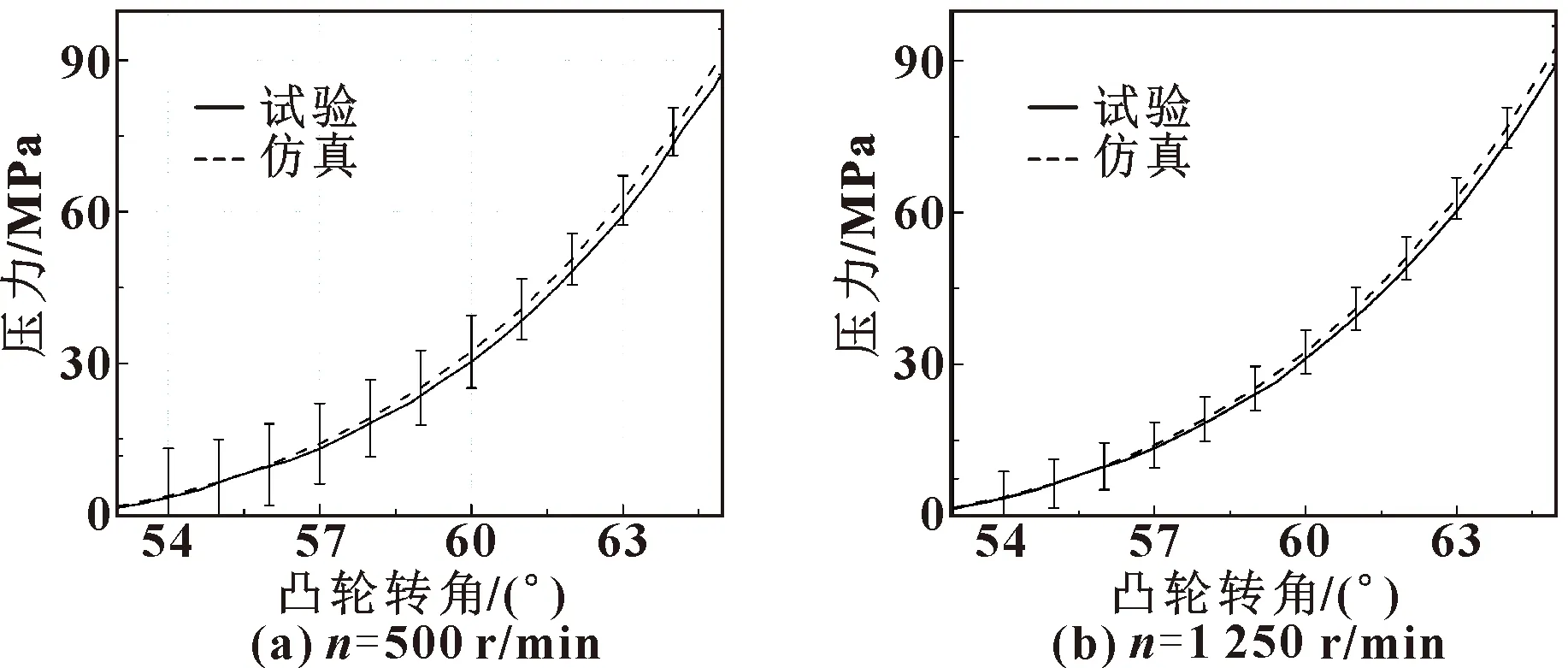

在试验过程中,选择φstr和φinj分别为53°和65°,凸轮转速选择怠速工况500 r/min、最大扭矩工况900 r/min、最大转速工况1 250 r/min。仿真计算和试验结果对比和误差分析如图5所示,结果表明:仿真和试验燃油压力结果显示变化趋势一致;相对误差随着凸轮转角的增加而逐渐减小,500 r/min和1 250 r/min时对应的最大相对误差分别为4.5%和3.8%。综上所述,上述耦合和解耦过程能够较好地预测柱塞腔液力过程的燃油压力变化。

图5 试验和仿真燃油压力结果对比

3 结果与分析

压力特性是燃油喷射系统关注的主要技术指标之一,因此基于所建立的非线性热-流-固耦合数学模型,开展柱塞泵主要设计结构尺寸和运行控制参数对供油过程压力特性的影响研究。

3.1 柱塞泵结构尺寸对供油过程的影响

图6(a)所示为凸轮转速为1 250 r/min时,初始柱塞副间隙变化对柱塞腔内燃油压力和柱塞副泄漏的影响。可知:柱塞副间隙从4 mm减小到2 mm时,燃油压力变化很小,仅增加了0.77 MPa;分析柱塞副泄漏率可知,尽管较大的柱塞副间隙使燃油泄漏率增加,但是由于柱塞压缩过程仅为1.7 ms,所以在压缩过程中较小的燃油泄漏量对燃油压力的影响较小。

图6(b)所示为凸轮转速为500 r/min时,等效残余容积对液力过程的影响。可知:当残余容积从1 429 mm3减小到300 mm3时,随着凸轮转角的增大,柱塞腔内燃油压力值增加越大,压力升高率提高越快,在65°时燃油压力增加了74.2 MPa,提高了80.9%;残余容积越小,柱塞腔内的等效集中容积的轴向长度越短。由公式(6)可知,在相同柱塞升程时体积变化率越大,较小的残余容积对柱塞腔内燃油压力升高率的影响越大。

图6(c)所示为凸轮转速为500 r/min时,柱塞副初始密封长度变化对液力过程和柱塞副泄油率的影响。可知:当密封长度从7 mm增大到18 mm时,在65°时,燃油压力仅增大1.35 MPa,提高了1.4%;柱塞副初始密封长度越大,柱塞副泄漏率越小。主要原因:柱塞压缩过程很短,造成柱塞副泄漏量很小,所以对液力过程的影响较小。

图6 柱塞泵结构尺寸对液力过程的影响

图6(d)所示为凸轮转速为500 r/min时,柱塞直径变化对液力的影响。可知:在柱塞压缩过程中,柱塞直径从11 mm增加到14 mm时,在65°时,燃油压力增加了28%。主要原因:柱塞直径增大,相当于减小了等效集中体积的轴向高度,因此在相同凸轮转角时燃油的体积变化率越大,从而使燃油压力升高越快。

由上述分析可知,由于柱塞压缩过程时间较短,柱塞副间隙和柱塞副初始密封长度对燃油泄漏量影响较小,所以它对液力过程燃油压力的影响不大;另外,由于增大柱塞直径或减小残余容积,相当于间接提高了燃油体积变化率,所以对液力过程燃油压力的影响较大。

3.2 柱塞泵运行参数对供油过程的影响

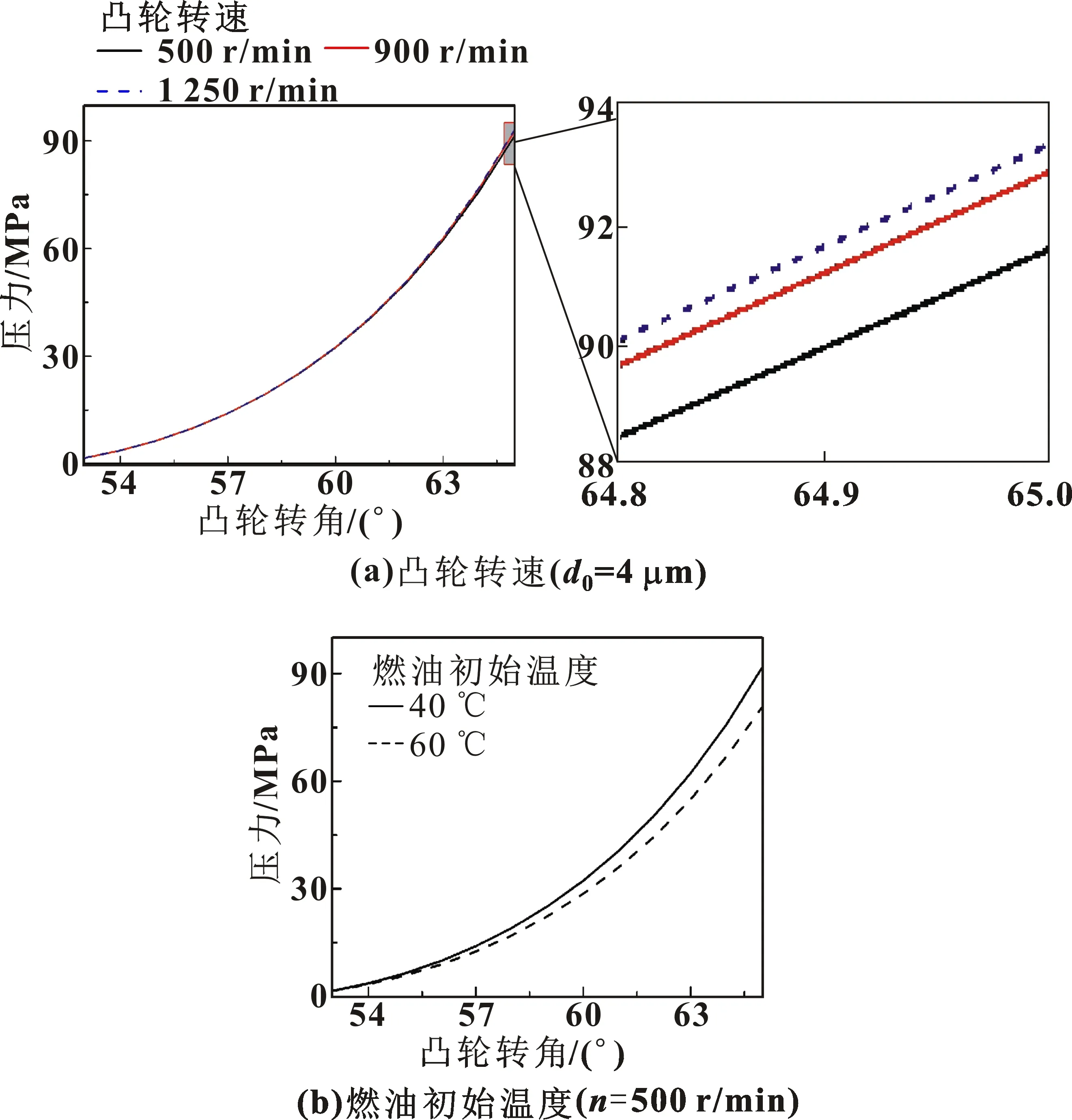

图7(a)所示为柱塞直径为11 mm、燃油初始温度为40 ℃时,柱塞腔内燃油压力随凸轮转角的变化。可知:不同凸轮转速时,燃油压力曲线几乎重叠,凸轮转速从500 r/min增加到1 250 r/min,在65°时燃油压力仅增加了0.6 MPa。主要原因:由公式(12)可知,随着凸轮转速的提高,增强了柱塞副剪切流,导致柱塞副泄漏量减小,提高了燃油压力,但是泄漏量变化较小对燃油压力的影响较小。

图7(b)所示为柱塞直径为11 mm、柱塞副初始间隙为4 mm、初始柱塞副密封长度为7 mm时,燃油初始温度变化对液力过程的影响。可知:燃油初始温度从40 ℃升高到60 ℃时,在65°时燃油压力减小了大约10 MPa。主要原因:燃油温度越低,燃油的体积弹性模量和密度越大,导致燃油压力升高较快。

图7 柱塞泵运行参数对液力过程的影响

由上述分析可知,凸轮转速的增加减小了柱塞副的泄漏,促进了柱塞腔内燃油压力的建立过程;较低的燃油初始温度可以提高燃油的体积弹性模量,有利于提高燃油压力升高率。

4 结论

本文作者以电控单体泵为研究对象,对柴油机柱塞泵建压过程中的多物理场耦合特性影响进行研究,建立了非线性热-流-固耦合数学模型,并通过试验验证了其数值计算精度,主要得到以下结论:

(1)建立的非线性热-流-固耦合数学模型具有较高的精度,能够较好地预测柴油机电控柱塞泵柱塞腔的多物理场耦合特性;

(2)柱塞直径越大,残余容积越小,间接增大了燃油体积变化率,对柱塞腔液力过程的影响较大。凸轮转速为500 r/min且凸轮转角为65°时,当残余容积从1 429 mm3减小到300 mm3时,燃油压力提高了80.9%,当柱塞直径从11 mm增加到14 mm时,燃油压力提高了28%;减小柱塞副间隙或增大柱塞副初始密封长度,能够减小燃油泄漏量,但是由于压缩过程时间较短,其对液力过程的影响较小;

(3)提高凸轮转速,柱塞副剪切流作用增强,燃油泄漏变化量对液力过程的影响不大,在65°时燃油压力仅增加了0.6 MPa;燃油初始温度越低,燃油的体积弹性模量和密度越大,导致压缩过程中柱塞腔内燃油压力升高较快。