一种并联液压混合动力系统半实物仿真方法

杨树军,李路兴,,胡纪滨,李学良,彭增雄

(1.燕山大学河北省特种运载装备重点实验室,河北秦皇岛066004;2.北京理工大学车辆传动国家重点实验室,北京100081)

0 前言

液压混合动力系统设计研发过程中,常采用半实物仿真的方法,降低开发成本,缩短开发周期[1-6]。尤其在液压混合动力系统研发初期,需要快速验证整车模型的准确性和控制策略的有效性,为下一步控制器在环试验和实车试验做准备[7-11]。

半实物仿真通常采用正向仿真模型和商业化产品,如dSAPCE、ETAS、Lab-RT等平台,进行半实物仿真系统开发,但其产品成本高,系统升级和维护不方便[12-16]。闫斌等人[17]基于RT-LAB平台,进行并联式混合动力半实物仿真试验,对比计算机仿真结果,半实物仿真得到的油耗量趋势和大小基本一致,验证了整车控制策略的有效性。王琨等人[18]利用TargetLink工具,搭建了轮毂电机混合动力汽车半实物仿真平台,半实物仿真得到的整车油耗和电池SOC等结果与计算机仿真结果基本一致,验证了整车控制策略的有效性。总之,采用商业化半实物仿真平台的软硬件成本昂贵,需要利用正向仿真模型,形成闭环控制,测试对象受限,和实物元件数据交互不便。

半实物仿真还可以利用LabVIEW等软件进行数据交互,搭建整车模型和实时控制程序,进行半实物仿真平台开发[19-22]。WANG等[23]将LabVIEW提供的虚拟仪器作为下位机,将嵌入式PC作为上位机,开发了油电混合动力系统半实物仿真平台,并验证了其实时性。BRUNELLI等[24]针对并联混合动力系统,搭建具有短距离和远距离数据交互的V2x控制系统,用于测试和验证控制策略的有效性。然而,以上研究台架实物和控制系统复杂,也必须采用正向模型。相对于正向仿真模型,后向仿真模型不考虑操作员行为,仿真模拟的效率高,可快速验证控制策略的有效性,但鲜有利用后向仿真模型进行液压混合动力系统半实物仿真平台开发的研究。

综上所述,本文作者利用LabVIEW可以同时作为上位机和虚拟仪器的特点,提出一种利用后向仿真模型的并联液压混合动力系统半实物仿真方法,搭建基于LabVIEW的整车后向仿真模型和控制策略模型,通过工控机、USB-CAN板卡等与泵马达、换向阀、电力测功机等硬件设备进行通信。该平台组成及其控制系统简单,可用于快速验证并联液压混合动力系统仿真模型的准确性和整车控制策略的有效性。

1 半实物仿真试验原理

1.1 整体方案

半实物仿真方案如图1所示,转矩耦合器输入端连接并联混合动力系统实物部分输出轴,转矩耦合器输出端依次连接联轴器、转速转矩传感器和电力测功机。试验测控部分由上位机、变频器和数字或模拟I/O接口设备组成[25-26]。

图1 半实物仿真方案示意

由于电力测功机和转矩耦合器输出端直接相连,通过上位机控制电力测功机模拟循环工况下的车速变化,可以转换成模拟循环工况下转矩耦合器输出端的转速变化。并联混合动力系统实物部分真实反映循环工况下的实际输出转矩。

在并联混合动力系统中,发动机和液压混合动力系统并联于转矩耦合器输入端,而且发动机位于输入端和输出轴同轴的一侧,液压混合动力系统位于另一侧。上位机根据整车纵向动力学模型计算出转矩耦合器输出端转速变化,通过变频器控制电力测功机转速跟随转矩耦合器输出端转速。根据仿真模型计算得到的混合动力系统动力输出部件的控制参数,上位机通过模拟I/O接口设备控制泵马达排量比,输出液压扭矩;通过控制换向阀换向,控制液压回路通断。

1.2 整车纵向动力学模型

在道路上直线行驶时,驱动力F由发动机和液压混合动力系统提供,阻力由滚动阻力Ff、空气阻力Fw、坡度阻力Fi和加速阻力Fj组成,车辆驱动力-行驶阻力平衡公式为

F=Ff+Fi+Fw+Fj

(1)

若将行驶阻力转换为耦合器输出端阻力矩,行驶车速转换为耦合器输出端转速,可得到等效动力学模型为

(2)

式中:T0为耦合器输出端阻力矩。

(3)

式中:n0为转矩耦合器输出端转速(r/min);i0为转矩耦合器输出端到车轮的传动比;r为车轮半径(m);ua为目标车速(km/h)。

滚动阻力和坡度阻力为

Ff+Fi=mg(fcosθ+sinθ)

(4)

式中:m为整车质量(kg);g为重力加速度(m/s2);f为滚动摩擦因数;θ为道路角度(°)。

空气阻力为

(5)

式中:Cd为空气阻力系数;A为迎风面积(m2);u为车速(m/s)。

加速阻力为

(6)

式中:δ为旋转质量换算系数。

1.3 发动机模型

在车辆正常行驶过程中,若忽略离合器的影响,发动机的输出转速可由变速器输出转速反向求出。在发动机扭矩和转速确定时,通过查表确定其在一定转速扭矩下的燃油消耗率为

ffu=ffu(Te,ne)

(7)

式中:Te为发动机输出扭矩(N·m);ne为发动机输出转速(r/min);ffu为燃油消耗率(g/(kW·h))。

1.4 半实物仿动力学模型

采用电力测功机转速跟随控制的方式模拟转矩耦合器输出端的转速变化[27-28],可知电力测功机加载转速和转矩耦合器输出端转速关系为

nh=nim

(8)

式中:n为电力测功机加载转速(r/min),由转速转矩传感器实时采集;im为转矩耦合器传动比;nh为并联液压混合动力系统台架实物输出转速(r/min)。

驱动时,电力测功机以发电机状态工作时,泵马达拖动其运行,此时发动机输出扭矩和泵马达在马达工况输出扭矩的关系为

(9)

式中:Tm为泵马达在马达工况输出扭矩(N·m);J为电力测功机轴、转速转矩传感器等效转动惯量(kg·m2);ω为电力测功机角速度(rad/s)。

泵马达在马达工况输出扭矩为

(10)

式中:k为泵马达排量比;Δp为泵马达两侧压差(MPa);Vg为泵马达排量(mL/r);ηmt为泵马达在马达工况下的机械效率。

目前淘宝、天猫等阿里巴巴平台上拥有3亿多个人实名注册用户信息以及超过3 700万户小微企业交易信息[11].此外,支付宝、京东白条等网络金融机构早已开始采集用户的个人信用信息. 基于此,为了避免大学生因无力偿还贷款而导致悲剧的发生,可以在大数据的基础上,建立互联网大数据个人征信系统,共同携手合作,提高风控能力.

转矩耦合器输出端角速度计算公式为

(11)

式中:Δt为转速转矩传感器采集时间间隔(s);n0(x+1)为时刻x+1的转矩耦合器输出端转速(r/min);n0(x)为时刻x的转矩耦合器输出端转速(r/min)。

制动时,电力测功机以电动机工作时,其拖动泵马达运行,泵马达在泵工况输入扭矩关系为

(12)

式中:Tp为泵马达在泵工况输入扭矩(N·m);ηpt为泵马达在马达工况下的机械效率。

综上所述,上位机通过转速转矩传感器实时采集液压混合动力系统输入/输出扭矩、转速,根据发动机模型,得到循环工况下,发动机实际输出转速;通过转速转矩传感器实时采集转矩耦合器输出端转矩变化,根据发动机和半实物动力学模型,得到发动机输出转速、转矩变化和整车油耗量,即:

ne=ni

(13)

(14)

(15)

式中:mfu为发动机油耗量(g)。

2 后向仿真模型及半实物试验平台

2.1 并联液压混合动力系统仿真模型

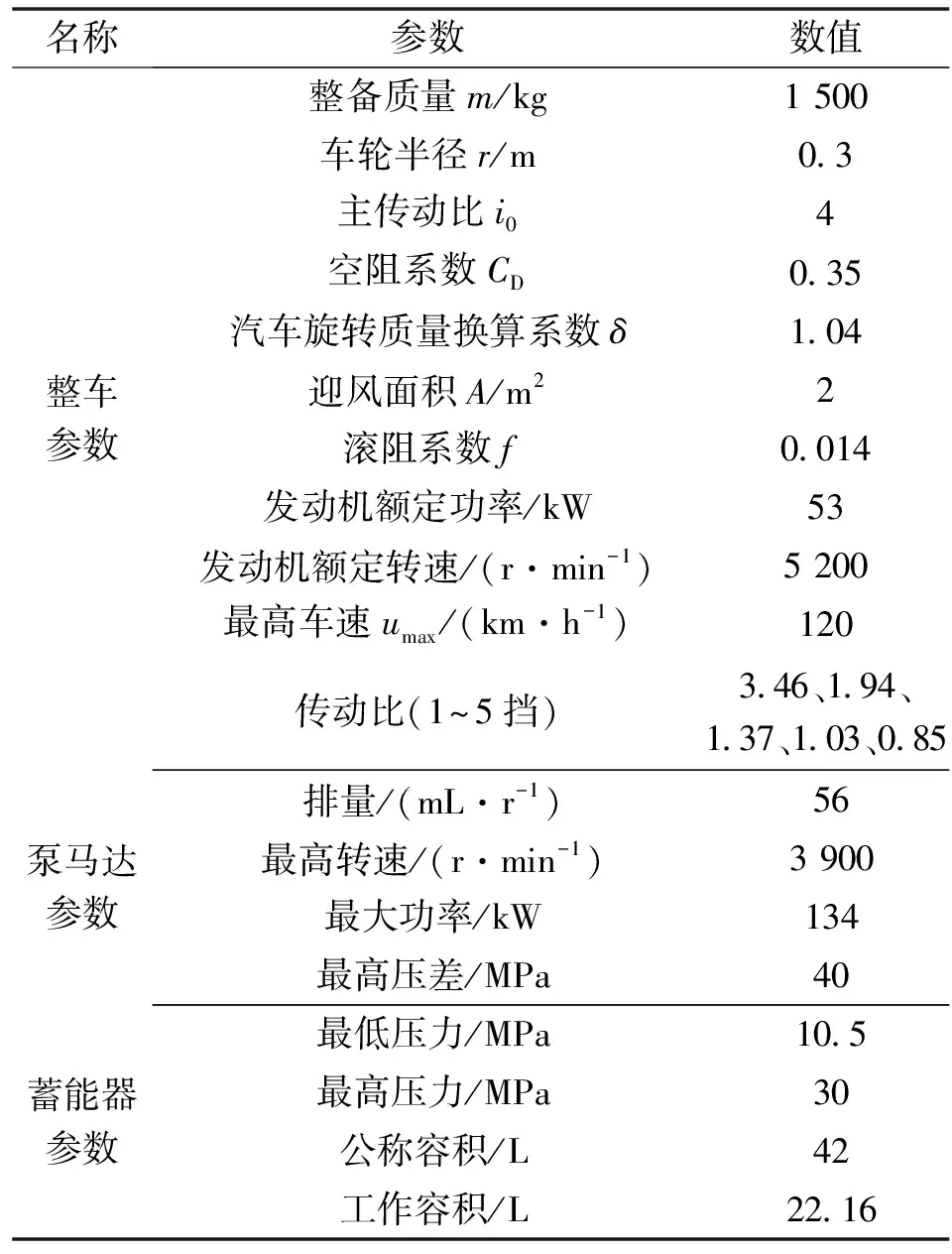

表1 某型液驱车主要技术参数

搭建并联液压混合动力系统仿真模型,如图2所示,包括发动机模型、整车动力学模型、蓄能器模型、泵马达模型和相应控制策略模型等。

图2 液压混合动力系统整车模型

基于后向仿真的方法,从满足期望循环工况出发,计算出满足期望车速的发动机需求转矩。通过整车控制策略控制泵马达排量比,结合泵马达两侧压差大小,实现并联液压混合动力系统输出转矩的控制。在循环工况下,已知发动机期望输出转速和输出扭矩,通过发动机模型计算出并联液压混合动力系统目标油耗量;已知变速器输出扭矩和挡位,通过动力学模型计算出当前车速和变速器输出转速;已知当前车速、发动机输出扭矩、变速器输出转速和泵马达输出扭矩,通过变速器模型计算出挡位变化、变速器输出转速和转矩,通过动力学模型计算出变速器输入转速、变速器输出扭矩和变速器当前挡位;已知泵马达输入转速、排量比和蓄能器压力,通过泵马达模型计算出并联液压混合动力系统输出扭矩和蓄能器输入流量;已知蓄能器输入流量,通过蓄能器模型计算出当前压力和体积变化。

2.2 并联液压混合动力系统半实物仿真平台

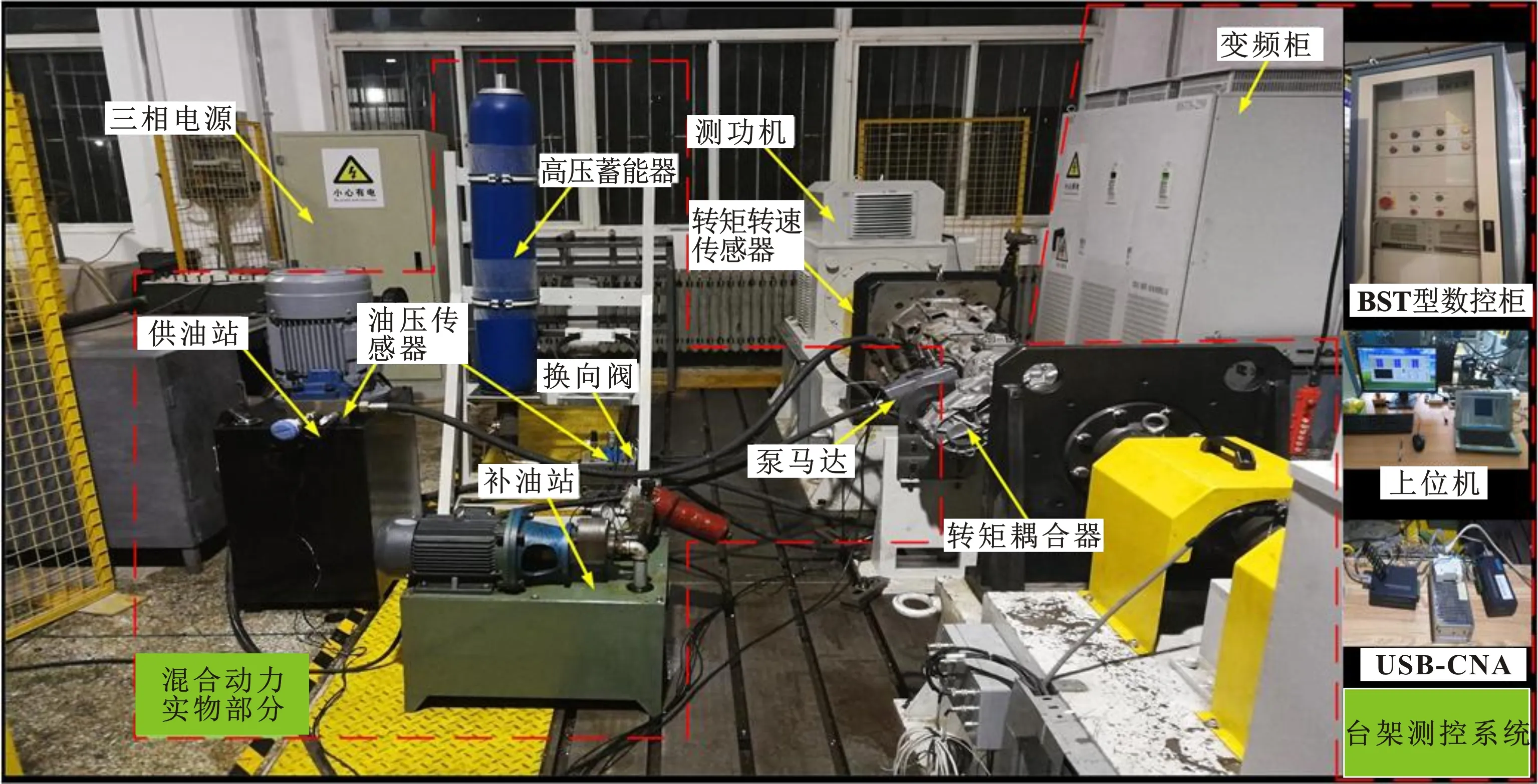

并联液压混合动力系统半实物仿真平台如图3所示。电力测功机通过电力测功机轴、联轴器、转接盘和转矩耦合器和液压混合动力系统相连,数字或模拟信号I/O接口通过USB-4711A采集传感器测得油压、油温、扭矩和转速等信号,同时控制泵马达电磁铁电流大小。根据基于LabVIEW的整车后向仿真模型控制策略模型,控制其排量比变化,控制泵马达输出扭矩变化,结合USB-4761的继电器功能,控制泵马达排量比正负和换向阀换向,控制油液流动方向。

图3 并联液压混合动力系统半实物仿真平台

设置补油泵站的目的是为液压泵/马达控制系统提供先导油压;设置供油泵站的目的是为了充当低压蓄能器,防止系统工作时油液不足造成泵马达空吸损坏,补油和供油压力设置为2 MPa。

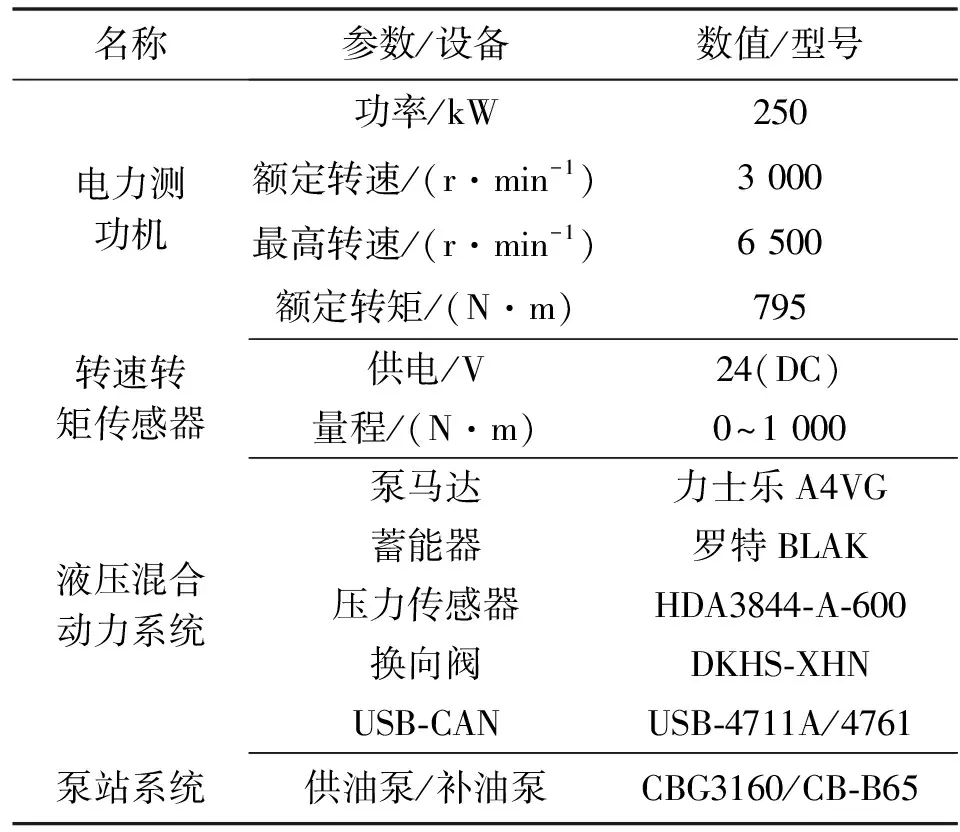

电力测功机、转速转矩传感器、转矩耦合器、测控系统和液压混合动力系统参数如表2所示。

表2 并联液压混合动力系统台架设备参数

3 计算机仿真与半实物试验分析

3.1 电力测功机转速跟随分析

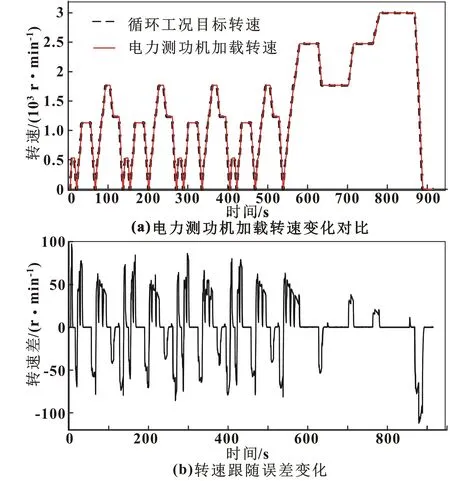

将NEDC循环工况的目标车速等效为转矩耦合器输出转速,即为循环工况目标转速,其与电力测功机加载转速变化对比和转速跟随误差如图4所示。

图4 电力测功机转速跟随曲线

由图4可知:转速转矩传感器测得的电力测功机实际加载转速变化曲线和循环工况目标转速变化曲线基本重合;转速误差最大不超过±100 r/min,即误差量最大为3.3%;转速误差小于±10 r/min,即误差量在0.33%以内的情况,对应出现在匀速工况;转速误差大于±50 r/min,即误差量在1.25%以上的情况,对应出现在急加速和急减速工况,故电力测功机加载转速误差满足误差的要求。

3.2 半实物仿真与计算机仿真结果对比

半实物仿真与计算机仿真结果对比,如图5所示。

图5 半实物仿真与计算机仿真结果对比

由图5可知:半实物仿真与计算机仿真得到的泵马达扭矩和发动机扭矩变化基本一致;半实物仿真与计算机仿真得到的蓄能器压力变化基本一致,且循环结束后,前者蓄能器压力为26 MPa、后者蓄能器压力为27.5 MPa,误差为5.45%;半实物仿真与计算机仿真得到的整车油耗变化基本一致,且循环结束后,前者整车油耗量为180.3 g、后者整车油耗量为165 g,误差为9.27%。

产生误差的原因:(1)电力测功机加载转速存在误差,引起泵马达瞬时流量变化和蓄能器压力的瞬时变化;(2)相比计算机仿真,半实物仿真充分考虑液压混合动力系统实物部分的影响,如泵马达排量比调节、换向阀换向动态过程,引起泵马达扭矩和流量的瞬态变化;(3)泵马达、换向阀等液压元件存在一定量的油液泄漏,设置的供油泵站和补油泵站也存在一定的油液损失。因此,本文作者提出的并联液压混合动力系统半实物仿真方法,可在误差范围内验证节能控制策略的有效性。

4 结论

(1)提出并联液压混合动力系统半实物仿真方法,并分析了利用后向仿真模型的半实物仿真试验方法的原理;

(2)搭建和分析了并联液压混合动力系统计算机后向仿真整车和控制策略模型,并完成并联液压混合动力系统半实物仿真平台的搭建;

(3)计算机仿真与半实物仿真对比试验结果表明:电力测功机转速跟随误差小,液压混合动力系统模拟精度高;半实物仿真与计算机仿真得到结果在整体变化趋势上一致,其中蓄能器压力和整车油耗误差在10%以内,验证了后向仿真的计算机整车模型的准确性和控制策略的有效性;

(4)实际台架试验过程表明:该并联液压混合动力系统半实物仿真方法不需要发动机、离合器实物,只需要一台电力发动机模拟负载,简化了设备组成和测控系统,且不需要改变后向仿真模型,为利用后向仿真模型的半实物仿真平台的快速搭建提供了一种新方法。