某重载高速齿轮箱太阳轮开裂原因

刘聪颖,晁永强,党军玲,黄文鹏,仲博颖,马宏利,龙 倩,王 涛

(重庆齿轮箱有限责任公司,重庆 402263)

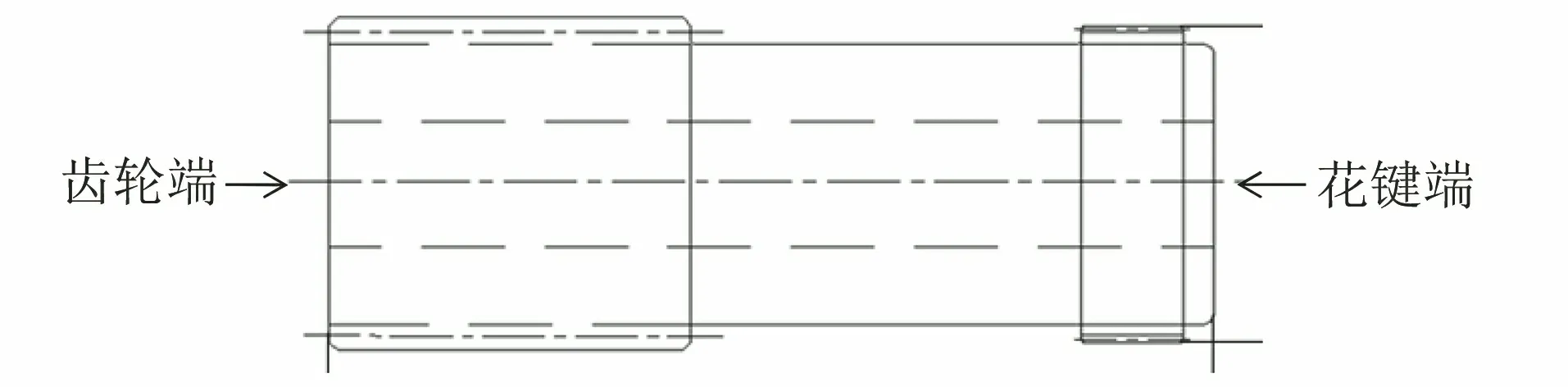

某重载高速齿轮箱中一级太阳轮的材料为17CrNiMo6钢,该太阳轮一端为齿轮,另一端为花键(见图1),主要制造工序为:锻造→正火→去黑皮→超声检测→粗车→滚齿→渗碳淬火+回火→喷丸→磨外圆→滚花键齿→感应淬火→磨齿→无损检测,其中渗碳淬火工序只针对齿轮部位进行。太阳轮的其余部位刷涂防渗涂料,随后在另一端滚花键齿,然后对花键齿部位单独进行感应淬火,再进行整体低温回火处理,在磨齿完成后的24 h内进行无损检测。

图1 开裂太阳轮结构示意

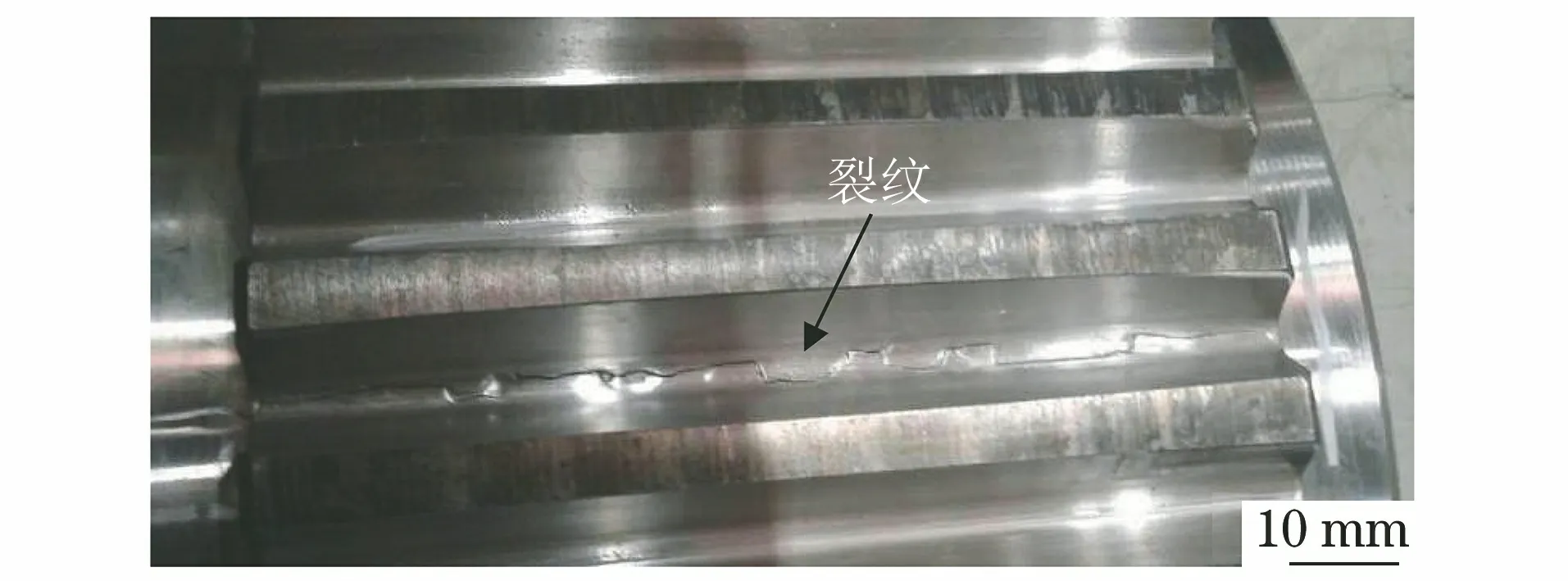

图2 开裂太阳轮花键齿底部裂纹的宏观形貌

完成上述所有工序后,在对太阳轮进行装配时,发现该太阳轮花键齿底部有一条贯穿齿宽的裂纹,深度约为1/3半径(见图2)。笔者采用宏观观察、化学成分分析、金相检验、扫描电镜(SEM)及能谱分析等方法对该太阳轮的开裂原因进行分析,并提出了预防措施,以避免该类问题再次发生。

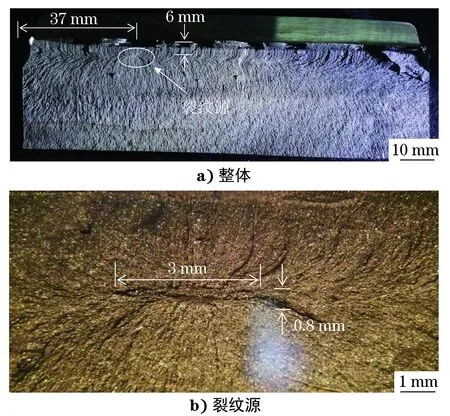

图3 断口的宏观形貌

1 理化检验

1.1 宏观观察

观察断口的宏观形貌,结果如图3所示。由图3可知:断口新鲜,无明显宏观塑性变形,较平齐,整个断裂面较粗糙,人字纹走向清晰;裂纹源位于花键齿底下方约6 mm,离齿左端约37 mm处,裂纹源长度约为3 mm,宽度约为0.8 mm,呈椭圆状,从人字纹走向可以看出,裂纹从该裂纹源向四周扩展。

1.2 化学成分分析

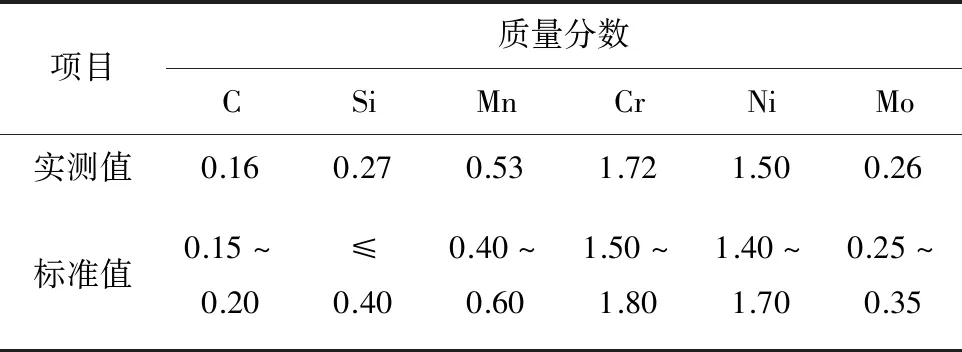

从开裂太阳轮基体上取样,用直读火花光谱仪进行化学成分分析,结果如表1所示,可见该太阳轮的化学成分满足GB/T 3077—2019 《合金结构钢》对17CrNiMo6钢的要求。

表1 开裂太阳轮的化学成分分析结果 %

1.3 金相检验

对开裂太阳轮的花键齿进行金相检验,结果如图4所示。由图4可知:花键齿的淬火层组织为低碳回火马氏体,心部组织为贝氏体,心部铁素体级别为1级,满足企业技术要求,断口表面无脱碳及污染。

图4 花键齿的显微组织形貌

在断口裂纹源附近沿轴向取样,抛光后进行观察,发现一条宽度约为33 μm,长度约为430 μm的串链状夹杂物(见图5),根据GB/T 10561—2005 《钢中非金属夹杂物含量的测定》,判断该串链状夹杂物为宽度超尺寸夹杂。

图5 非金属夹杂物的微观形貌

1.4 SEM及能谱分析

用SEM对断口进行观察,结果如图6所示。由图6可知:断口裂纹源区有较多聚集分布的白色块状物质,裂纹源区的断口呈冰糖状,断裂性质为沿晶断裂;裂纹扩展区可见河流花样的解理小刻面,小刻面之间以撕裂棱线连接,断裂性质主要为准解理断裂[1]。

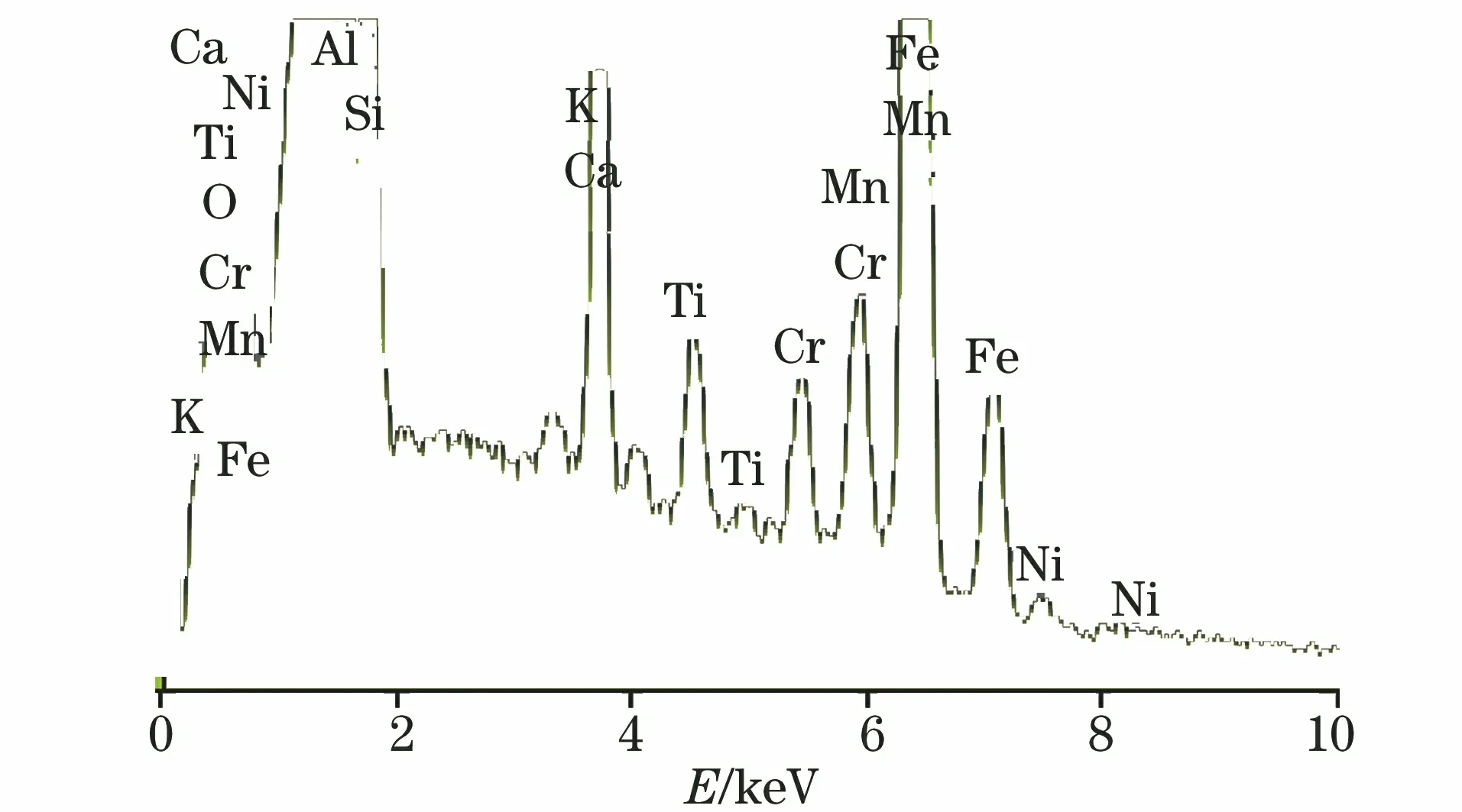

对白色块状物质进行能谱分析,结果如图7所示,可见白色块状物主要含有Al,O,Si,K,Ca等元素。

2 综合分析

由上述理化检验结果可知:该开裂太阳轮的化学成分和显微组织均满足标准要求,但断口附近的基体有宽度超尺寸夹杂物;该太阳轮的断口新鲜,裂纹源及裂纹边缘未发现有脱碳或者污染。因此,判断裂纹形成于所有加工工序完成之后、装配之前。

太阳轮花键齿端经渗碳淬火+回火、滚花键齿、表面感应淬火处理后,零件表面有较大的残余拉应力[2]。一般情况下,晶界的结合力比晶内的结合力高[3],但夹杂物不仅破坏了材料连续性,还降低了基体晶粒之间的结合能[4]。夹杂物的边界处往往呈尖角状,有应力集中,在应力的作用下,裂纹最先在夹杂物与基体结合能较低或者夹杂物的尖角处萌生,并沿晶界进一步扩展,因此,裂纹源区的开裂性质主要为沿晶断裂。进入扩展区后,基体中没有夹杂,晶界结合力正常,裂纹开始沿晶内结合能较低的解理面扩展,因此,扩展区的开裂性质主要为准解理断裂。

图6 断口的SEM形貌

图7 白色块状物质的能谱分析结果

3 结论与建议

该太阳轮的裂纹是在加工完成后、装配前产生的,次表层的夹杂缺陷降低了材料的结合力,使材料在加工残余应力作用下发生低应力脆性开裂。

建议在满足齿面硬度的前提下,尽量提高去应力回火温度以及适当延长保温时间,或者再增加一次去应力回火,以降低残余应力。在齿轮件径向,从齿顶向内的两倍齿顶高范围内,缺陷的验收当量应高于其他部位。