GCr15轴承钢的碳化物不均匀性缺陷

胡伟勇,王 峰,黄 涛,薛 晶,柯锦宏,梁小燕,郦 剑

(1.浙江中集轴承公司,绍兴 312600;2.浙江大学 材料科学与工程学院,杭州 310027)

滚动轴承的摩擦系数小,起动性能、转速和承载能力高,传动效率好,广泛应用于机床、航空、汽车、铁路等工业机械和民用器具中,是现代化机械设备的重要基础零件,现已实现标准化、系列化、通用化、大批量生产。除某些工况须承受轴向推力外,滚动轴承主要承受着周期循环的高压径向载荷,滚道和滚动体为点接触或线接触,接触表面的局部瞬时接触应力和接触频率较高。因此,要求轴承具有高而均匀的硬度和耐磨性、良好的材料纯净度和均匀度。

滚动轴承正常的失效形式有:轴承接触面的点蚀疲劳、轴承接触面的磨粒磨损以及轴承的局部塑性变形。GCr15轴承钢属于高碳过共析钢,碳元素的质量分数一般控制在0.95%~1.05%,显微组织为细小而均匀的碳化物分布在隐晶马氏体基体中。轴承常见的碳化物不均匀性缺陷有:网状碳化物、带状碳化物、碳化物液析等。当轴承中铬元素含量偏高时,碳化物的不均匀性增大,导致轴承的接触疲劳强度降低,从而发生早期接触疲劳失效。

研究发现,当GCr15轴承钢中的碳元素质量分数从0.95%增大到1.06%时,网状碳化物平均级别从1.10级增大到1.63级,当铬元素质量分数从1.35%增大到1.58%时,网状碳化物平均级别从1.16级增大到1.68级,可见GCr15轴承钢的碳、铬元素含量对碳化物不均匀性的影响很大[1]。笔者研究了碳化物不均匀性缺陷的形成机理,为控制轴承的质量提供理论基础。

1 碳化物不均匀性缺陷的表现形式

1.1 微观形貌

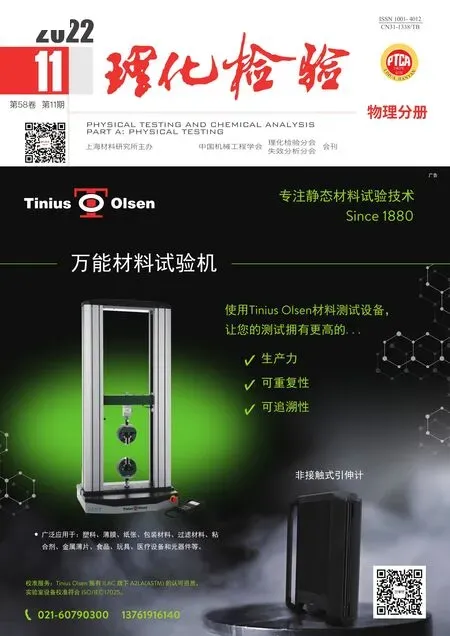

GCr15轴承钢几种常见碳化物不均匀性缺陷的微观形貌如图1所示,主要有带状碳化物、网状碳化物、碳化物中心部位液析和链状液析等不均匀性缺陷。

1.2 物相变化

图2为铬元素质量分数(wCr)为1.6%时垂直截面富铁端的Fe-C-Cr三元相图[2-3],可见该相图还保持着Fe-Fe3C相图的基本形态,但是单相奥氏体区缩小,E点碳元素质量分数降低到了1.5%,共析点碳元素质量分数降低到了0.65%,共析点温度升高;共晶转变线和共析转变线展宽为三相共存区,分别为L+γ+(Fe,Cr)3C和γ+α+(Fe,Cr)3C。

图1 GCr15轴承钢几种常见碳化物不均匀性缺陷的微观形貌

图2 wCr为1.6%时垂直截面富铁端的Fe-C-Cr三元相图

GCr15钢的液相线温度和固相线温度分别为1 460和1 220 ℃,液、固两相共存区的温度范围较大,故GCr15钢产生偏析的趋势大。在Fe-Cr-C合金凝固过程中,碳、铬元素的偏析系数分别为0.87,0.05,表明材料形成树枝晶偏析的倾向较大。铬元素在奥氏体中的扩散速率较慢,减小了奥氏体中碳元素的扩散系数。因此,GCr15钢凝固过程中具有较大的树枝晶偏析倾向[1]。图2中碳元素质量分数为1.0%的直线代表了GCr15钢从钢液冷却到25 ℃的物相变化。

2 碳化物的形成机理

2.1 平衡结晶过程

图2中水平线t1,t2,t3,t4分别表示平衡结晶过程中,GCr15钢按照时间依次达到的几个温度,c1,b2,b3,b4以及d1,a2,a3,a4分别为平衡结晶过程中,GCr15钢在t1,t2,t3,t4温度下呈现的液相和奥氏体相成分,各温度下表象点到两相区交点的距离和两相含量成反比,即符合杠杆定律。

在平衡结晶过程中,温度以无限小的间隔下降,合金中各元素充分扩散,包括液相内部扩散、固相内部扩散以及液、固两相之间扩散,最终固相和液相都达到该温度下相图确定的成分,且各元素分布均匀[4]。由图2可知:平衡结晶时,随着温度下降,液相成分沿液相线d1→a2→a3→a4变化,固相成分沿固相线c1→b2→b3→b4变化,最后结晶完成,生成了均匀的1.0C-1.6Cr钢。凝固后继续冷却进入两相区,沿奥氏体晶界析出(Fe,Cr)3CⅡ,进入三相区,最终转变为珠光体。

2.2 实际凝固过程

在实际生产过程中,合金的凝固过程与理想状态不同,不可能保持平衡条件。由图2可知:合金Fe-1.0C-1.6Cr在温度下降到t1时开始结晶,凝固出成分为c1的固体;当温度下降到t2时,在已凝固的c1固体上又长出一层固体,成分为c2。温度由t1降到t2若是极为缓慢的平衡过程,凝固体成分应该是均匀的b2,即原有的c1充分扩散,达到b2,但是t1降到t2的过程为非平衡过程,冷却时间短,固相扩散速率较慢,所以当温度降到t2时,结晶体表面虽然是b2成分,而内层却接近c1成分。此时固体平均成分就处于c1与b2之间,相当于图2中c2的位置。当温度再降到t3时,固体又长大一层,此时最外面表层固体成分为b3,平均成分则在c2与b3之间的c3位置。依此类推,冷却结束后,晶粒内部成分不均匀,由内到外逐层不同,内层先凝固的部分碳元素含量较低,外层碳含量元素含量较高。这种晶体内部成分不均匀的现象叫晶内偏析,属于显微偏析。因为凝固温度连续下降,所以晶内偏析的碳元素含量是逐渐连续过渡的,不是截然分层的[4]。GCr15轴承钢一次奥氏体树枝晶的碳元素质量分数为0.6%~0.7%,在共晶温度时结晶奥氏体的碳元素质量分数为1.3%~1.4%[2]。

对图2中奥氏体-液相两相区的液相侧进行分析,发现当温度下降到t1,固相刚发生凝固的瞬间时,液相成分为合金名义成分d1(碳元素质量分数为1%);当温度下降到t2时,固相的碳元素经液、固界面和液相扩散而达到a2。温度t1冷却到t2为非平衡过程,冷却时间短,固相扩散速率慢,固相c2的碳元素含量低于相图固相平衡b2的碳元素含量,多余的碳元素进入液相,使d2的碳元素含量大于相图标志液相平衡a2的碳元素含量。依此类推,平衡状态液相成分线d1-a2-a3-a4变成了d1-d2-d3-d4,即凝固结束前,液相的碳元素含量比平衡冷却时的碳元素含量更高。

凝固冷却到某时刻后,液相线的碳元素含量超过E点的碳元素含量(1.5%),达到亚共晶的碳元素含量,且随着冷却的进行,碳元素含量越来越高。当温度冷却至亚共晶三相区时,少量残余液相以颗粒状碳化物、亚共晶γ+(Fe,Cr)3C状态或离异共晶状态析出,最终在奥氏体基体形成颗粒状碳化物+少量块状γ+(Fe,Cr)3C亚共晶+块状(Fe,Cr)3C液析,即由离异共晶碳化物转变为离异共析碳化物。

3 碳化物不均匀性的形成机理及分布特点

3.1 形成机理

碳化物不均匀性的形成与钢液凝固过程中发生的宏观区域偏析和微观枝晶偏析直接相关。在凝固起始的柱状树枝晶阶段,固相的生长速率快、碳元素含量低,碳元素在液、固界面由固相进入液相,在液相内形成碳元素含量梯度,并发生扩散;柱状树枝晶向材料内部推进,液相碳元素含量不断升高,液相凝固温度不断降低,界面处的温度梯度也随之降低,形成了成分过冷现象。当液相成分过冷达到临界值时,固相在剩余液相中普遍形核生长,形成等轴树枝晶区,导致材料中心部位液相流动性降低,阻止了界面液相碳元素扩散,生成了亚共晶组织或离异共晶液析。

柱状晶生长时,二次或三次树枝晶互相接触,形成的密闭小空间封存了其中的液相,碳、铬及杂质元素含量高于树枝晶主干部位,最终凝固时材料因没有液相补缩而形成孔洞,即显微疏松,后续的轧锻过程可以焊合显微疏松。如果轧锻操作不充分,会残留部分显微疏松,且轧锻会造成残留显微疏松的尺寸、形态有所变化,形成了显微空隙。与碳元素类似,钢中低熔点合金元素和杂质元素也会富集到中心部位等轴晶区。

在轧锻过程中,材料组织沿轧锻方向拉伸延长,最终凝固成带状碳化物或碳化物液析,缓冷中奥氏体析出二次碳化物,生成网状碳化物。碳化物液析相当于亚共晶组织或离异共晶碳化物,轧锻后碎裂为小颗粒状或块状,沿热变形方向呈孤立的断续分布。碳化物液析通常位于带状碳化物中,与带状碳化物混在一起。

在轧锻过程后,枝晶的富铬和富碳偏析区析出较多的碳化物,在轴向截面上碳化物呈带状分布。柱状晶、轴状晶相交处和轴状晶区富集了较多的碳、铬元素,通常是近心部的带状碳化物组织比较多。网状碳化物缺陷是在停轧温度较高、停轧后缓冷进入γ+(Fe,Cr)3C两相区及α+γ+(Fe,Cr)3C三相区形成;均匀化退火过程中,如果温度较高也会形成网状碳化物。网状碳化物沿奥氏体晶界析出,破坏了钢材连续性,使钢材的冲击性能降低。

3.2 分布特点

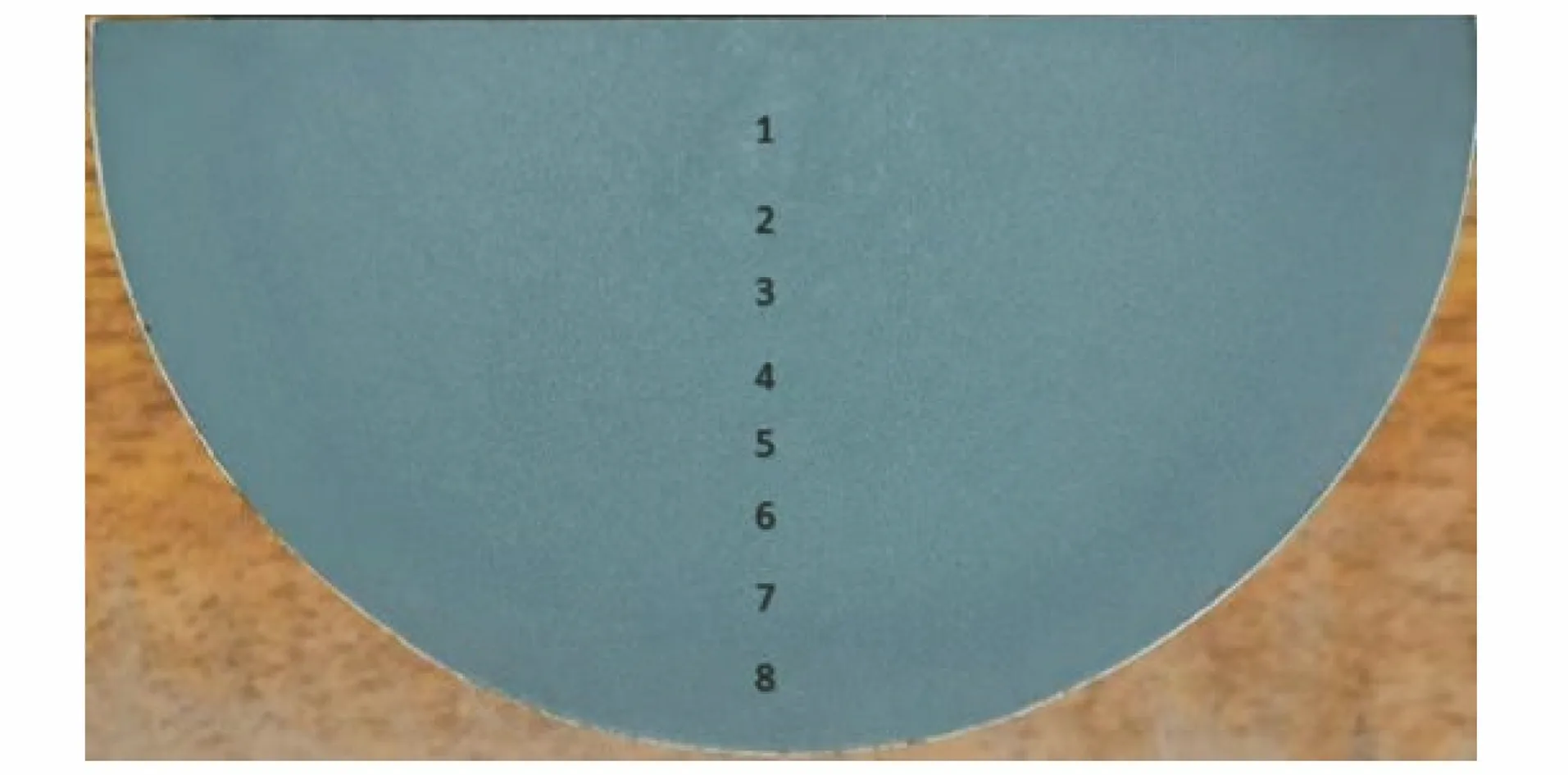

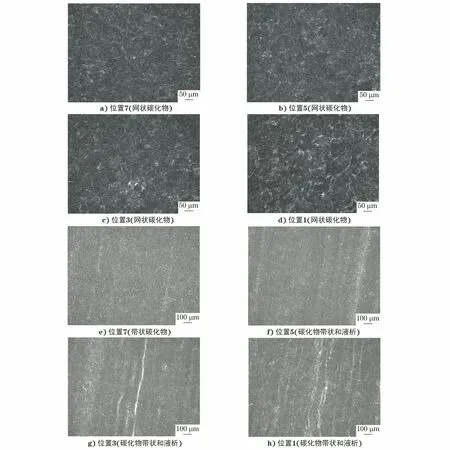

沿GCr15钢试样截面径向进行显微组织观察,其中网状碳化物试样为横向磨片试样,带状碳化物、碳化物液析试样为轴向磨片试样,取样位置如图3所示,不同位置对应碳化物的显微组织形貌如图4所示。由图4可知:沿径向由外至内,网状碳化物组织的网状形态逐渐发育完整,碳化物厚度增加;沿径向由外至内,带状碳化物组织由细小断续的大间隔带状形态逐渐转变为聚集形态,带间隔减小,带宽度和连续性增加,在带状密集区有网状碳化物析出;沿径向由外至内,碳化物液析的数量逐渐增加。

图3 沿GCr15钢试样截面径向取样位置示意

图4 不同位置对应碳化物的显微组织形貌

4 结论与建议

GCr15钢凝固过程中产生碳化物不均匀性缺陷的原因为:GCr15钢液相线和固相线间隔较大,造成元素偏析明显,在凝固结晶过程中产生了碳化物不均匀性。碳化物不均匀性缺陷直接影响轴承滚动接触面的接触疲劳寿命,使轴承滚动接触面在循环接触应力作用下,因碳化物颗粒与基体界面断裂而脱落,也可能是因碳化物本身内部开裂而脱落。

采用电渣重熔的方法改变钢材的凝固过程,调整结晶形态,可以避免元素偏析,显著改善材料的均匀性。