侧边铣削碳纤维复合材料不同刀具耐用度分析

叶衔真

(集美大学诚毅学院 福建 厦门 361021)

0 引言

碳纤维复合材料作为先进复合材料的典型代表,是一种结构、功能或结构/功能的一体化复合材料[1]。有关碳纤维复合材料制件切削加工的工艺设计、切削参数选择主要依据个人经验,缺乏工艺优化,直接影响了碳纤维复合材料制件的切削加工质量、加工效率和加工成本。本文使用未涂层和涂层硬质合金刀具分别对TJ700碳纤维进行侧边铣削加工实验研究,为实际的生产加工提供有效的参数依据。

1 试验条件

1.1 试验材料

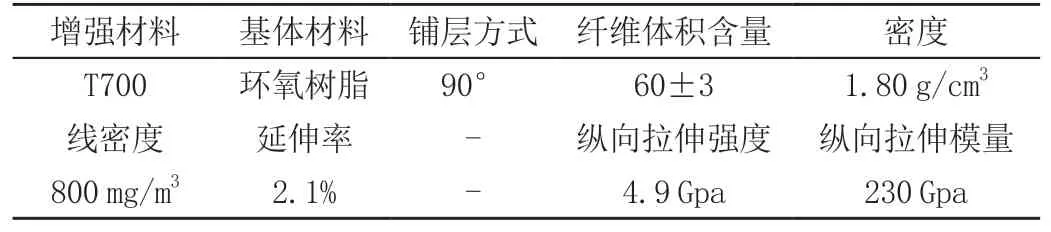

本研究以日本东丽公司生产的碳纤维复合材料制件为试验材料,工件材料特性如表1所示。试件尺寸规格为330 mm×333 mm×1.2 mm(长×宽×高)。碳纤维复合材料具有质量轻、强度高、耐磨性好,抗疲劳能力强,抗腐蚀性等优越的材料性能。因此,被广泛应用于航天工业、飞机制造业、原子能工业、汽车、体育运动器材、农业机械、医疗器械、建材等工业领域。

表1 工件材料特性

1.2 试验方法

铣削碳纤维复合材料刀具磨损试验在数控铣床上进行,数控铣床是厦门大金机械有限公司生产的TAKAM TJ-700型数控铣床。铣削过程刀具磨损量测量采用日本基恩士3D激光扫描镜VK~X100,分别采用400、3 000的放大倍数测量磨损量、观察其宏观和微观组织形貌,对每次试验所得照片进行编号。

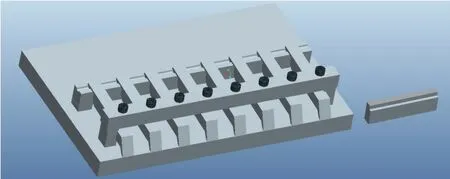

试验设计侧铣碳纤维复合材料组合夹具如图1所示,主要由预紧装置和定位块组成。预紧装置通过8个模具钢螺栓调节压块与夹板之间的距离,定位块设计了一个尺寸为120 mm×3 mm×8 mm(长×宽×高)的台阶面,通过移动定位块基面贴紧夹具基面确定铣削工件的深处铣削宽度。

图1 专用夹具

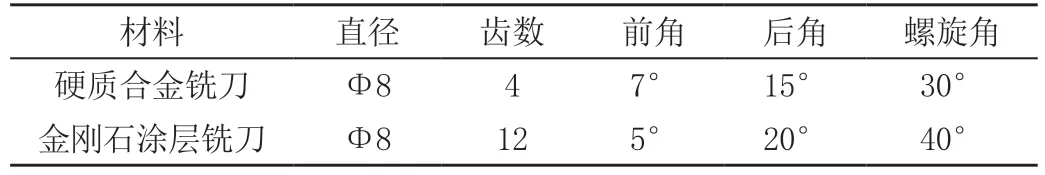

本试验切削加工用未涂层和CVD金刚石薄膜涂层硬质合金铣刀,未涂层硬质合金铣刀选用厦门金鹭特种合金有限公司生产的UBRS4系列的4刃平头立铣刀,涂层硬质合金铣刀选用厦门金鹭特种合金有限公司生产的EDW系列的12刃交叉式多齿铣刀,刀具参数如表2所示。

表2 试验用铣刀参数

1.3 试验参数

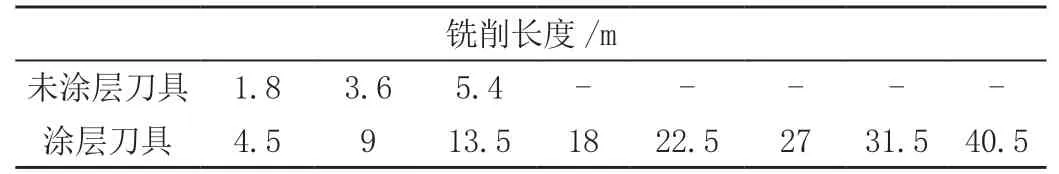

本试验未涂层与涂层刀具每次铣削长度达到如表3所示,停止切削,对刀具后刀面磨损量、毛刺大小进行测量,并拍摄加工后毛刺的宏观形貌。为了保证实验结果的准确性,采取多刃测量取平均值和多次测量等方法。

为了得到最优状态下刀具寿命值,结合生产实际与上文的试验结果,本实验切削参数选用涂层刀具的最优参数组合(即切削速率=5 000 rpm,进给量f=250 mm/min,背吃刀量=1 mm),选取后刀面平均磨损量VB=0.1 mm作为刀具的磨钝标准,当后刀面磨损值接近或等于磨钝标准,即实验结束。

表3 刀具铣削长度安排表

2 试验结果与分析

2.1 未涂层刀具后刀面磨损宽度的变化规律

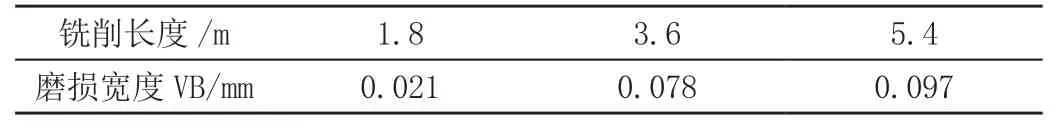

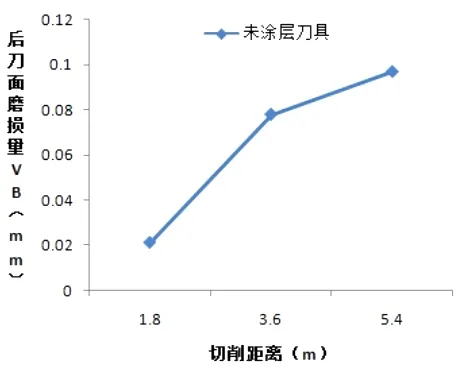

未涂层刀具在各铣削长度下后刀面磨损宽度VB如表4所示。从表中可以看出,当未涂层刀具铣削至5.4 m时,刀具后刀面磨损量接近磨钝标准值。将表4数据导入Execl,可得未涂层刀具后刀面的磨损宽度曲线图,如图2所示。

表4 未涂层刀具后刀面磨损量表

图2 未涂层刀具后刀面磨损宽度曲线图

2.2 涂层刀具后刀面磨损宽度的变化规律

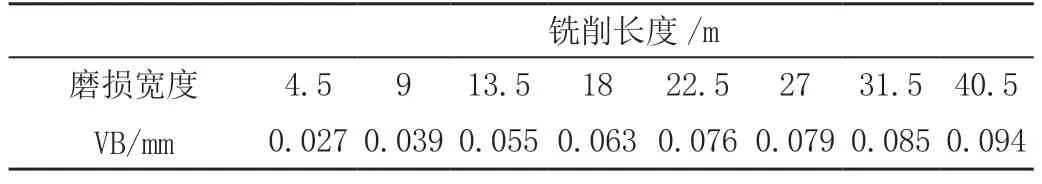

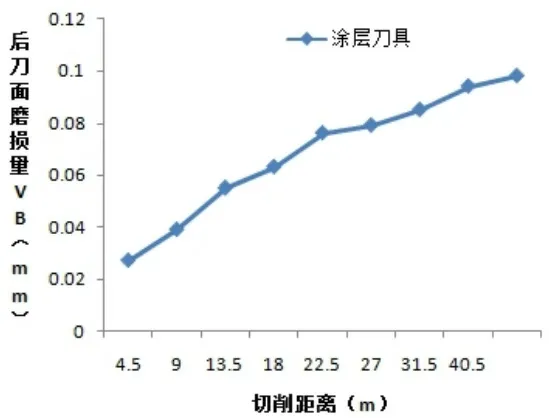

涂层刀具在各铣削长度下后刀面磨损宽度VB如表5所示。从表中可以看出,当涂层刀具铣削至40.5 m时,刀具后刀面磨损量接近磨钝标准值。将数据导入Execl,可得涂层刀具后刀面的磨损宽度曲线图,如图3所示。

表5 涂层刀具后刀面磨损量表

图3 涂层刀具后刀面磨损宽度曲线图

2.3 刀具寿命

在铣削碳纤维复合材料时,后刀面磨损是刀具主要的失效形式之一[2]。刀具的寿命衡量标准是刀具后刀面磨损带宽度达到磨钝标准所铣削的长度。图2、图3所示分别为未涂层和涂层刀具的后刀面磨损宽度变化曲线。未涂层刀具磨损最快,涂层刀具磨损最慢;未涂层刀具的初期磨损较快,涂层刀具在初期磨损和正常磨损期表现出了一定的耐磨性;未涂层刀具和涂层刀具铣削长度分别在5.4 m、40.5 m时达到磨钝标准。由此可看出,涂层刀具的刀具寿命是未涂层刀具的7.5倍。

从上述试验数据看出,CVD金刚石薄膜涂层刀具铣削碳纤维复合材料时,磨损量变化较为稳定,铣削长度远高于硬质合金铣刀。金刚石表面涂层可降低加工中刀具与工件表面的摩擦系数,具有较高的热硬度,承受加工产生的大量切削热,是两种刀具性能差异的主要原因。由于未涂层刀具基体表面没有热屏障作用,在刀具与工件表面之间较大的压力作用产生剧烈摩擦,刀体温度瞬间升高,使刀具基体黏结剂材料发生化学反应,刀具磨损同时剧增,大大减少了刀具的使用寿命。涂层刀具的表面涂层材料和碳纤维增强材料都是碳素材料,在相互摩擦作用下石墨之间起到了固体润滑剂的作用,降低了摩擦的热应力,同时减小切屑对刀具表面的黏附,防止积屑瘤的产生。因此,铣削碳纤维复合材料、C V D金刚石薄膜涂层刀具的刀具寿命远高于未涂层硬质合金铣刀。

2.4 刀刃磨损

未涂层和涂层刀具铣削碳纤维复合材料时涂层刀具的耐磨性好于未涂层。由于刀刃周期性的切入切出形成的断续切削,仅经过5.4 m的铣削距离后,未涂层硬质合金铣刀的刀具刃口已经出现凹口,后刀面磨损值非常接近磨钝标准,切削性能丧失。金刚石涂层铣刀相比之下则显现出良好的耐磨性,在铣削长度达到4.5 m下,后刀面磨损量仅为0.027 mm,切削刃仍保持锋利状态;当铣削长度达到40.5 m时,后刀面磨损值接近磨钝标准,刃口钝弧度变大,大部分涂层材料被磨掉。

从磨损机理分析,由于碳纤维复合材料的碳纤维丝是石墨微晶等构成的硬质点,因此切削时未涂层和涂层刀具都会出现磨粒磨损[3]。未涂层硬质合金铣刀在高速铣削时,由于高硬度的碳纤维丝和韧性较好的环氧树脂基体材料于刀具的摩擦下产生较高切削温度,刀具伴随着氧化磨损、扩散磨损及黏结磨损,磨损量急剧增大,刃尖或刀刃产生崩刃现象。CVD金刚石涂层材料是化学沉积法在硬质合金基体表面涂上一层金刚石薄膜,避免了刀具在切削加工中化学磨损和扩散磨损的产生;切削初期,工件材料中的硬质点颗粒持续不断地对刀具涂层表面进行“微切削”,刀具后刀面产生了类似“机械犁沟”切削痕迹;切削中后期,随着磨粒磨损作用增强,工件和刀具之间的快速运动,刀具表面涂层剥落的金刚石和碳纤维丝的石墨微晶粉末对刀具后面磨损起到了一定的润滑和抛光作用,因此刀具后刀面均匀缓慢地磨损。

2.5 刀具寿命对工件表面质量的影响

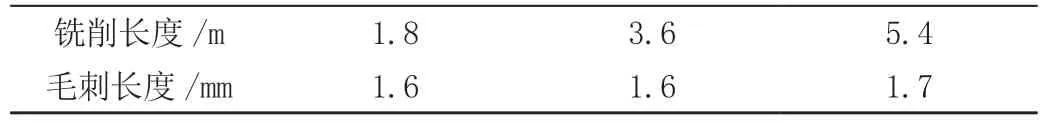

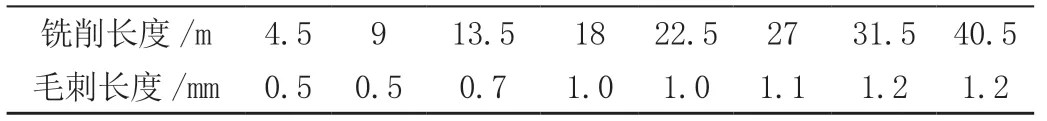

未涂层和涂层刀具在不同铣削长度下碳纤维复合材料产生的毛刺大小如表6、7所示。将数据分别导入Execl,可得未涂层和涂层刀具铣削后毛刺的长度曲线图,如图4所示。

表6 未涂层刀具铣削后毛刺的长度值表

表7 涂层刀具铣削后毛刺的长度值表

图4 刀具不同切削距离下毛刺长度曲线图

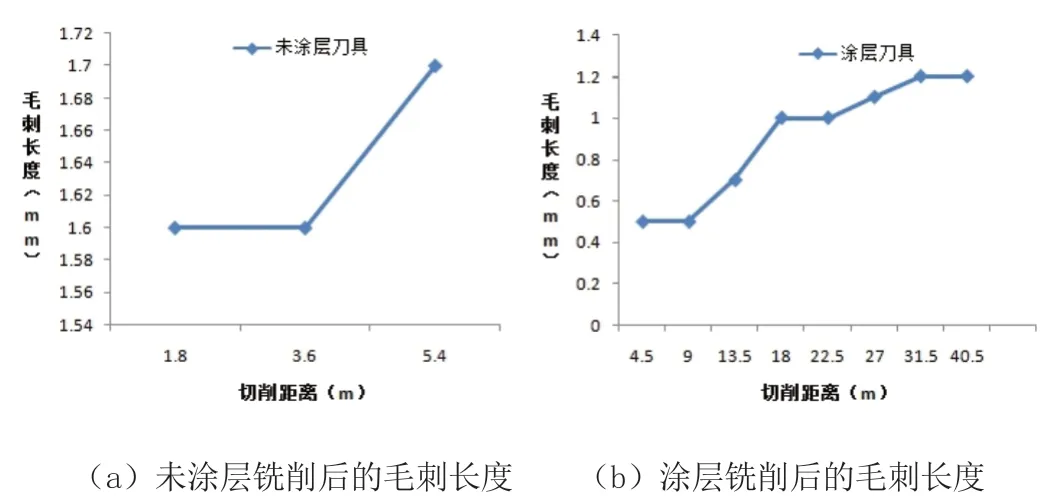

碳纤维复合材料切削加工后的表面质量不仅是产生毛刺的长度大小,毛刺的疏密也至关重要[4]。未涂层和涂层刀具在不铣削长度分别至5.4 m、40.5 m时碳纤维复合材料产生的毛刺疏密程度宏观形貌如图5所示。

图5 涂层刀具在不同切削长度下毛刺的宏观形貌

从毛刺的曲线图和宏观形貌可以看出,毛刺长度的变化与刀具寿命磨损曲线十分相似,毛刺的宏观形貌说明了随着刀具后刀面磨损宽度的增加毛刺越密集,涂层刀具的加工质量优于未涂层刀具。随着刀具寿命的临近,后刀面的磨损宽度增大,刀刃切入工件的深度变浅,刀具与工件之间连续切入切出的周期变长,因此毛刺的长度、密集度跟后刀面磨损宽度成正比关系。涂层刀具在磨损过程中均匀缓慢,且在表面金刚石涂层的高硬性大于碳纤维丝,因此其所加工后的毛刺小及毛刺之间距离较为疏松[5]。

3 结论

本文研究了未涂层与涂层刀具寿命、加工表面与刀具磨损宽度的影响,得出以下结论:在相同的切削条件下,CVD金刚石薄膜涂层铣刀的耐磨性较好,刀具使用寿命是未涂层硬质合金铣刀的7.5倍;刀具寿命直接影响着加工质量,碳纤维复合材料的毛刺大小与密集度跟刀具后刀面磨损宽度成正比关系。通过化学沉积法的金刚石薄膜涂层能有效防止刀具的化学磨损和扩散磨损,使刀具后刀面磨损变化均匀缓慢,加工质量较未涂层刀具好;在实际应用中,从考虑碳纤维复合材料的加工质量、经济性和效率角度出发,未涂层和涂层刀具铣削长度分别至5.4 m、40.5 m时,应及时检查刀刃的磨损情况。