棉/莱赛尔纤维混纺牛仔面料纤维含量检测方法的实践与分析

顾骁丞

(上海大加利质量检测技术有限公司,上海200072)

0 前言

随着消费者对服装产品各方面性能需求的不断提高,各类新型的服装产品和面料不断被研发应用。产品通常都是先于标准出现,市面上新产品可能并没有完全适用的标准。例如,对于一些新型纺织面料,下游企业仅能通过上游企业获取面料纤维含量的信息。因为没有检测方法标准作为依托,很多检测机构把此类面料纤维含量的检测诉求拒之门外。为了解决下游企业缺乏验证面料纤维含量的途径,并能准确进行标识的痛点需求,实验室积极针对多种新型面料的新试验新方法进行了有效研究开发。

本文主要针对棉/莱赛尔纤维混纺牛仔面料纤维含量检测方法的研究实践过程进行分析。

1 试验部分

1.1 纤维含量定性分析试验

1.1.1 纤维定性依据与方法

纤维检测分析大体分为两步:第一步为纤维定性分析,第二步为纤维定量分析。虽然本文是针对棉/莱赛尔混纺牛仔面料定量试验的分析研究,但来样或样品上标注的纤维含量(包括成分),往往不准确,可靠性较差,如果不进行定性分析直接按其标注的成分进行检验,则造成检测结果错误。

纤维定性分析不准确,会出现以下情况:一是无法进行第二步的定量分析,例如来样为棉/腈纶混纺,若定性为棉和锦纶混纺,因所用试剂不同,导致试验无法进行或结果错误;二是由于某种纤维的含量比例较少,定性时未发现,同样导致结果错误。因此,在进行定量试验之前先做定性试验十分必要。

1.1.2仪器及试剂

载玻片、盖玻片、丙三醇、挑针、蒸馏水、CU/6实验室型生物显微镜、大小烧杯若干、质量分数为75%的硫酸、质量分数为88%的甲酸、二甲基甲酰胺及现配现用的甲酸/氯化锌等溶液。

1.1.3 试验步骤及结果

(1)燃烧法

根据FZ/T 01057.2—2007《纺织纤维鉴别试验方法第2部分:燃烧法》采用燃烧法。用镊子夹住一束拆好纱线的试样一端,将其另一端慢慢接近火焰,稍停片刻即移开,观察并记录纱线在整个燃烧过程中产生的现象:(经纱)接近火焰不熔不缩,在火焰中迅速燃烧,离开火焰继续燃烧,有烧纸味,有少量的灰白色灰烬;(纬纱)接近火焰熔缩,在火焰中熔融燃烧冒黑烟,离开火焰继续燃烧,有甜味,残渣呈硬而黑的圆珠状。

(2)显微镜法

根据FZ/T 01057.3—2007《纺织纤维鉴别试验方法第3部分:显微镜观察方法》采用显微镜法。显微镜下观察纤维试样的形态:(经纱)呈不规则腰圆形、有中腔,呈不规则圆形;(纬纱)呈均匀不规则的近似圆形。

(3)溶解法

根据FZ/T01057.4—2007《纺织纤维鉴别试验方法第4部分:溶解法》采用溶解法。

拆好1 g的经纱置于烘干机中烘干,经干燥后,称量结果为0.986 3 g;在锥形瓶中加入这束拆好的0.986 3 g纱线试样,加入甲酸/氯化锌溶液至浸没试样,置于温度为70℃的恒温水浴锅中20 min,20 min后洗净烘干、干燥后再次称量,质量为0.857 1 g(损耗

13.1%);

拆好1 g的纬纱置于烘干机中烘干,经干燥后,称量结果为:0.996 0 g;在锥形瓶中加入这束拆好的0.996 0 g纱线试样,加入w(硫酸)为75%的溶液至浸没试样,置于温度为50℃的恒温水浴锅中1 h,1 h后洗净烘干、干燥后再次称量,质量为0.993 7(损耗0.2%)。

(4)显微镜法和硫酸溶解法再次验证

织物中经纱常混有微量其他纤维,切片时微量的纤维很难发现,显微镜下不一定将所有纤维都观察到,因此需要溶解后观察残留物以确认并且用w(硫酸)为75%的溶液验证试样是否混有微量聚酯纤维;

织物中纬纱和初次显微镜下的形态相比没有变化。

综上经试验得到结论:经纱残留物中未看到除棉/莱赛尔纤维以外的其他纤维,全部溶解于硫酸无其他残留物;纬纱再次验证:损耗为0.23%。

1.1.4 面料成分定性结论

以传统的燃烧法、显微镜法和溶解法相结合的手段,依据标准FZ/T01057.3—2007可得出结论:此面料试样成分为经纱为棉/莱赛尔纤维混纺、纬纱为100%聚酯纤维。

由显微镜法可见,此面料中莱赛尔纤维的形态和标准中所描述及所提供样照存在较大差异,与常见针织棉/莱赛尔混纺服装面料、100%莱赛尔纤维织物大不一样。对于新型纤维在鉴别时需要特别注意,纤维可能会因为纺丝工艺等各种原因导致形态有所变化。

1.2 纤维含量定量分析试验

1.2.1 纤维定量条件分析

客户提供的试样为服装成品面料,经纱组分为棉/莱赛尔50/50。通过上述纤维定性试验已知面料为交织织物,聚酯纤维的含量可以通过简单的手工分解法,依据标准GB/T 2910.1—2009《纺织品定量化学分析第1部分:试验通则》测定,试验关键在于通过溶解的方法准确、快速地测定经纱棉/莱赛尔纤维混纺的比例。

为改善织物手感和某些性能,织物中通常都会添加柔软剂等助剂,对试验结果产生一定影响;因外观需求进行织物染色的染料也会给检测结果产生一定影响。因此,有必要在定量分析前采用一些方法去除织物上的助剂和染料,使其脱色或者染色变浅后再进行检验[1]。根据多年的检测经验,对有色织物溶解前的处理一般要进行脱色试验,助剂对结果的影响很小,一般不超过1%,同时脱色试验也能除去一定的助剂。

因为定量数据结果为棉和莱赛尔的质量分数,而单根棉纤维与单根莱赛尔纤维的质量不一致,物理数根的方法不适用,本试验采用试剂溶解的方法来定量。采用物理数根数的方法缺乏准确性,但可以通过单根纱线中棉和莱赛尔纤维的大概根数的比例,来反证客户给定比例的可靠性。为此,本文从面料中随机选取10根经纱,在显微镜下分别数出棉和莱赛尔纤维的根数,得到单根纱线中棉与莱赛尔纤维的根数比大约为60/40,接近50/50的客供质量比,因此反证了客供信息较为可靠。

1.2.2 原理

(1)依据标准GB/T 2910.11—2009《纺织品 定量化学分析第11部分:纤维素纤维与聚酯纤维的混合物(硫酸法)》,鉴别出纤维组分的纺织品,通过适当的方法去除非纤维物质后,用手工分解法分解纺织品中不同种类纤维,干燥、称量,计算每一种纤维的质量百分率。

(2)依据标准GB/T 2910.6—2009《纺织品 定量化学分析第6部分:黏胶纤维、某些铜氨纤维、莫代尔纤维或莱赛尔纤维与棉的混合物(甲酸-氯化锌法)》,用甲酸/氯化锌试剂把莱赛尔纤维从已知干燥质量的混合物中溶解除去,收集残留物、清洗、烘干和称量;用修正后的质量计算其占混合物干燥质量的百分率,由差值得出第二种组分质量分数。

1.2.3 仪器

SHA-CA型恒温水浴振荡器,调温范围20~100℃;2XZ-05型旋片式真空泵,转速为1 400 r/min;FA-2004型电子分析天平,感量为0.000 1 g;Y801A型恒温烘箱,工作温度为105℃;装有变色硅胶的干燥器;具塞三角烧瓶,容量≥250 mL;玻璃砂芯坩埚,容量30 mL,微孔直径为40 μm;称量瓶、量筒、烧杯、温度计、镊子及抽气滤瓶等。

1.2.4 试剂

甲酸/氯化锌溶液20 g;无水氯化锌(质量分数>98%)和68 g无水甲酸加水至100 g;稀氨水溶液:以20 mL浓氨水(密度0.880 g/cm3),用水稀释至1 L;质量浓度为5 g/L的NaOH溶液[7];保险粉(低亚硫酸钠);质量分数为75%的硫酸:将700 mL浓硫酸(密度1.84 g/cm3)小心地加入到350 mL水中,溶液冷却至室温后,再加水至1 L;三级水。

1.2.5 试样

大小适中的矩形面料2块;1 g(经纱)棉/莱赛尔混纺试样(拆成纱线)若干份。

1.2.6 试验步骤

(1)聚酯纤维含量的测定及结果

远离布边,裁剪两块大小适中的矩形面料,修剪试样边缘时需防止散开,平行地沿经纱或纬纱裁剪。用挑针分解不同纤维,用镊子将分离的不同纤维分开,将纬纱用镊子轻轻放到已校正的分析天平上,记录数据;

将剩余的经纱用保险粉在90℃水浴下振荡20 min进行脱色试验,清洗、烘干2 h,再在常温下放置60 min,然后用镊子将脱色后的经纱放到已校正的分析天平上,记录数据(有时也可不必进行脱色试验直接称量)。计算聚酯纤维的质量百分率(客户委托单上没有用净干标准)。质量百分率测定结果见表1。

表1 聚酯纤维手工分解法测定质量百分率

(2)脱色试验

本织物所用染料为非还原性染料,为节约时间和实现大批量来样处理,对使用非还原性染料的一般织物通常都采用保险粉法进行脱色。

2 检测数据分析与溶解工艺调整

2.1 检测数据分析

2.1.1 对纯莱赛尔纤维检测数据的分析

为验证70℃的甲酸/氯化锌溶液对莱赛尔纤维的溶解情况,本文选取了纯莱赛尔纤维织物作对比试验,据以往实验室经验并参照GB/T 2910.22—2009《纺织品定量化学分析第22部分:粘胶纤维、某些铜氨纤维、莫代尔纤维或莱赛尔纤维与亚麻、苎麻的混合物(甲酸-氯化锌法)》,莱赛尔纤维在70℃的甲酸/氯化锌溶液中水浴振荡20 min即可完全溶解。按1∶100的浴比取适量甲酸/氯化锌溶液,在恒温水浴振荡器内连续振荡,溶解情况见表2。

表2 纯莱赛尔织物的溶解情况

由表2数据分析可以证明,莱赛尔纤维在70℃的甲酸/氯化锌溶液中水浴振荡20min可以完全溶解。

在莱赛尔纤维能完全溶解的情况下,根据标准GB/T 2910.6—2009《纺织品定量化学分析第6部分:黏胶纤维、某些铜氨纤维、莫代尔纤维或莱赛尔纤维与棉的混合物(甲酸-氯化锌法)》,在70℃下,棉的d值(不溶组分的质量变化修正系数)为1.03。

2.1.2 保险粉脱色后检测数据的分析

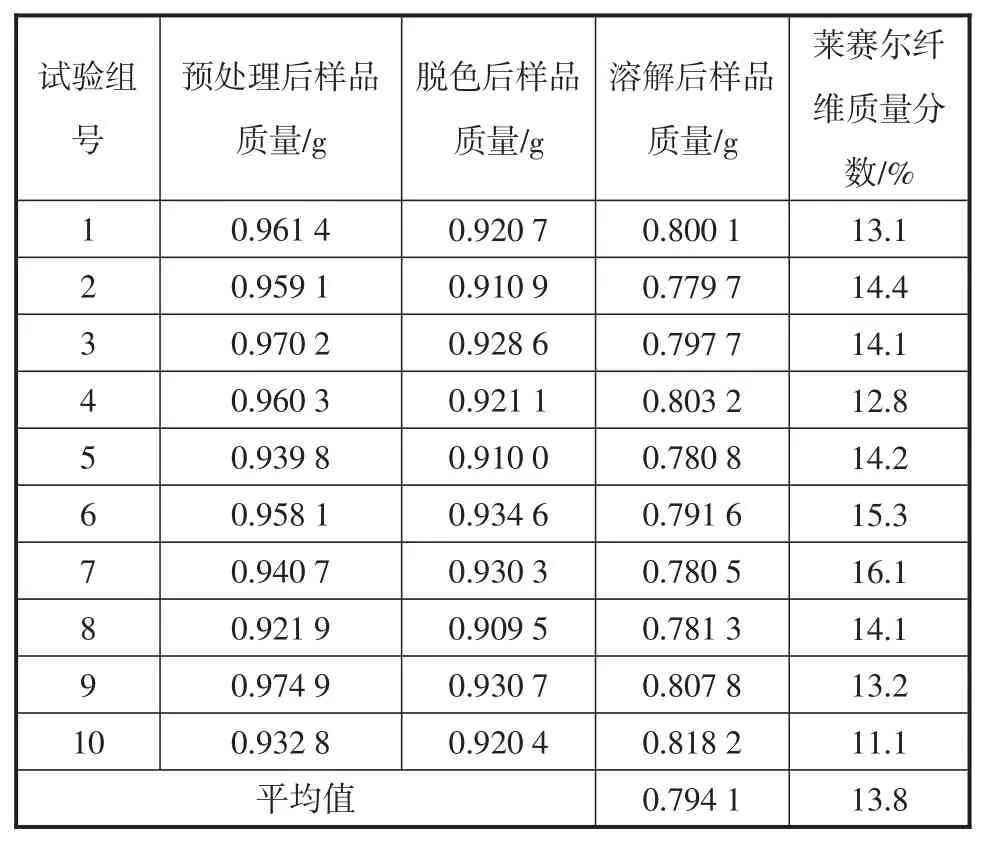

将经过保险粉脱色后的试样分为10组,按溶解试验的要求对10组试样进行检测,溶解情况及样品干质量变化情况见表3。

表3 经脱色后的试样溶解情况

由表3数据可知,在70℃处理条件下,莱赛尔纤维的平均质量分数为13.8%,远远低于客供质量分数50%。

溶解后残留物手感硬挺,显微镜下观察,莱赛尔纤维未完全溶解,且纤维中有少部分集束在一起,还可观察到少量的淡蓝色非纤维物质(是未能完全除去的加工助剂和染料)附在纤维间,影响试验结果。

2.2 影响因素分析及溶解工艺调整

2.2.1 主要影响因素分析

由表3可知,对棉/莱赛尔纤维混纺牛仔服装面料的纤维含量定量试验未达到预期结果,结合条件分析,得出影响试验结果的可能因素有温度、时间、纱线蓬松度及染料等,于是又进行了不同条件下的试验,结果对比见表4。

由表4可知,第4组中②号溶解条件及纱线解捻条件下的试验结果最接近真实值。

表4 棉/莱赛尔混纺牛仔服装面料在不同条件下的试验结果对比

由第1组~第6组均可看出:温度越高、时间越长溶解反应越充分,试验结果越接近真实值,并且由第7组数据可知最高温度不宜超过75℃,由第8组数据可知反应时间不宜超过40 min;

而在相同温度和时间下,由1~6组的结果来看,试样状态处理得越蓬松(脱色后人工将纱线解捻),溶解就越充分;

由第1组和第5组、第3组和第6组数据对比可知,脱色试验对结果有一定的影响,但程度低于上述其他因素。

由此可见,影响试验结果的主要因素为时间、试样蓬松状态及溶解前处理,在一定范围内,试样处理时间越长,温度越高,溶解就越充分,试样处理得越蓬松,溶解就越充分,经溶解前处理的试验结果更接近真实值。此外,在显微镜下观察残留物剩余棉纤维,未发现明显损伤。

第4组中②号试验结果显示莱赛尔纤维质量分数为50.3%,最接近实际值,可以作为试验结果。

2.2.2 调整工艺条件“40 min”对棉质量变化修正系数的影响

根据标准,在70℃下,棉的d值(不溶组分的质量变化修正系数)为1.03。

此处是指在20 min的条件下,本文得到上述结果为40 min,为了结果的可靠和试验的可行性,有必要验证调整时间为40 min条件/时对棉纤维的质量变化修正系数是否产生影响。

因此采用纯棉织物进行了“甲酸/氯化锌溶液在70℃水浴振荡40 min的条件下,对棉的修正系数的影响”的试验,结果见表5。

表5 70℃、40 min条件下棉的质量修正系数试验结果

由表5可以看出,在调整后的工艺条件70℃40 min下,对棉纤维的损伤没有超过正常范围,平均质量修正系数为1.03(1.027),符合标准。

因此,棉/莱赛尔纤维混纺牛仔面料在调整工艺“用甲酸/氯化锌溶液在70℃水浴振荡40 min的条件下”是可行的,试验结果是可靠的。

2.2.3 调整溶解工艺对常见棉/莱赛尔混纺服装织物的影响

上述系列试验虽得到了正确结果,但仅针对于棉/莱赛尔混纺牛仔服装面料。为更具对比性且便于应对实验室来样种类的多样化,在数据结果准确的前提下能够提高速率(进行在固定时间下逐步提高温度对莱赛尔纤维的溶解试验),本文又选取了另一块与试样比例相同的棉/莱赛尔混纺针织服装织物。

由于常见针织面料与牛仔面料相比,纱线捻度小,较蓬松,因此本试验不进行纱线的解捻,按常见的棉/莱赛尔纤维混纺产品操作,脱色试验条件和溶解试剂与表4相同。不同温度下的试验结果见表6。

表6 普通棉/莱赛尔混纺针织服装面料在不同温度下的试验结果

由表6可知,第5、6组最接近实际值即“在75℃的甲酸/氯化锌溶液中连续振荡20 min”。

从7、8组可知,温度过高会使棉纤维的损伤增大,导致其含量结果偏小;从第9组数据可见,70℃的甲酸/氯化锌溶液处理40 min不是最佳条件,莱赛尔纤维的含量大于标识数据,这说明此条件对棉纤维的损伤超过了正常值,同时也说明了棉/莱赛尔纤维混纺牛仔服装面料定量条件的特殊。

2.2.4 调整工艺条件“75℃20 min”对棉质量变化修正系数的影响

根据标准,在70℃下,棉的d值为1.03,调整温度为75℃的条件,以验证对棉的修正系数产生的影响。为了保证试验结果的可靠性,本文再次采用纯棉织物进行“甲酸/氯化锌溶液在75℃20 min的条件下,对棉的修正系数的影响”的试验。试验结果见表7。

表7 75℃、20 min条件下,棉的质量修正系数试验结果

由表7数据分析,75℃的处理条件,对棉纤维产生的损伤没有超过正常范围,平均质量修正系数为1.03(1.026),符合标准。

因此,“75℃甲酸/氯化锌溶液恒温水浴振荡20 min”对于常见的针织棉/莱赛尔纤维混纺服装产品的定量试验是可行的。

3 牛仔服装面料纤维含量的计算

由表1数据结果可知,聚酯纤维的质量分数为28.2%;由上述计算结果可知在经纱中,结合棉纤维的损伤及公定回潮率等因素后,棉纤维的质量分数为50.7%、莱赛尔纤维的质量分数为49.3%,所以聚酯纤维质量分数为28.2%(实验室实际计算最后结果时,手工分解法测定的数据不变),棉纤维质量分数为36.4%,莱赛尔纤维质量分数为35.4%。

同样也可以计算出“在75℃的甲酸/氯化锌溶液中水浴连续振荡20 min”条件下的常见棉/莱赛尔混纺针织服装面料的各组分纤维含量。由表6中第5、6组数据计算,结果为棉纤维质量分数51.2%,莱赛尔纤维质量分数48.8%,计算得棉纤维质量分数为36.8%,莱赛尔纤维质量分数为35.1%。

4 结论

本文研究了棉/莱赛尔纤维混纺牛仔面料纤维含量的检测方法,通过对温度、时间、纱线蓬松度、染料等影响试验结果的因素进行分析,并针对上述因素进行了多组数据的推导试验得出结论:棉/莱赛尔纤维混纺牛仔面料调整工艺“用甲酸/氯化锌溶液在70℃水浴振荡40 min的条件下”得到的试验结果是可靠的,该方法可应用于该面料纤维含量的实际检测中。