深部高突煤层压—冲接替式强化增透技术及实践

王超杰,杨洪伟,李晓伟,魏民涛,高向阳

(1.中国石油大学(华东)机电工程学院,山东 青岛 266580;2.河南神火煤电股份有限公司,河南 永城 476600;3.中国矿业大学 安全工程学院,江苏 徐州 221116)

煤炭是我国的基础能源。我国目前超过90%的煤炭开采为井工开采[1],开采过程中触发的煤与瓦斯突出(以下简称“突出”)动力灾害时有发生。这些灾害以长期性、复杂性和反复性多态势严重制约矿井安全高效生产。据不完全统计,“十三五”期间,我国仅突出事故就达26起,共造成142人死亡[2]。而近年随着深部开采的常态化,部分高瓦斯矿井逐步转变为突出矿井,在突出矿井数量逐年增加的同时,因高地应力、高瓦斯压力、煤岩低透气性,以及煤体力学性能导致突出灾害程度更为严重[3]。现阶段,我国突出矿井数量已上升至近1 200座[4],占全国正在生产及开工建设煤矿总和的近1/4[1]。

为了防治煤矿井下突出灾害,我国针对性地提出“区域综合防突措施先行、局部综合防突措施补充”的关键战略,同时针对区域和局部防突措施又实行了“四位一体”综合防治策略[5]。这些防突措施的核心是有效降低煤层中的瓦斯含量至安全阈值以下。然而,大多数突出煤层都存在低透难抽、地质条件复杂的状况[6-8],因此,针对实际煤层赋存特性,开展区域防突过程中煤层增透强化抽采技术研究,是科技工作者的必攻之路,也取得了丰硕的成果。目前,水力压裂、水力割缝、水力冲孔、煤层注水等水力化消突技术已成为我国突出煤层常用的防突措施[9-19]。为高效抽采瓦斯,对煤层实施增透强化抽采技术势在必行。高压水力压裂试验表明[9,12,15],深部煤层因受地应力载荷高、瓦斯压力大等影响,易造成局部应力集中,且伴有矿压显现等动力现象。因此,常规的高静水压力压裂技术难以实施。为了解决这一技术难题,众多学者研究并提出了基于煤岩体疲劳破坏的可低压循环水动压致裂技术(也称为脉动压裂),相对于静压致裂,其可使煤体产生疲劳破坏,具有注水压力低、可控性好、不易造成应力集中等优点,尤其适用于高硬度难注水煤层[9,15,17]。目前,针对煤层埋深大、煤质软硬相兼、应力高的矿井,开展深部煤层动压致裂方面的研究仍缺少报道。

针对煤层突出危险性区域防治难题,为进一步提高采掘工作面水力化消突成效,构建“水力动压致裂—水力冲孔”接替式煤层区域强化增透技术,提出抽采钻孔动态密封方法,以期实现精准消除突出煤层瓦斯动力灾害与隐患。

1 工程概况

二2煤层在成煤时期由于受到岩浆岩侵入,同时受地质运动影响,煤层局部位置发生错动,在煤层中易存在隐伏难以探测的小断层,使煤层局部区域瓦斯赋存量高,煤体力学强度低、透气性差。当工作面推进至此类煤体附近时,该区域煤体经采掘扰动,增加了瓦斯运移通道,同时因煤体自身较强的瓦斯放散能力,使瓦斯大量涌向采掘工作面,增大了工作面及回风巷道的瓦斯浓度。因此,若不采取增透强化抽采措施,难以实现对瓦斯运移能力差的隐伏“煤包式”构造软煤体内瓦斯的有效抽采。

2 水力化压—冲接替强化抽采瓦斯理论与技术

2.1 水力动压致裂强化增透

动压致裂效果主要受控于注水压力、注水频率、注水时间、注水流量等因素。研究表明,随注水压力、频率和流量降低,注水时间增加,压裂所产生的裂隙越发育;反之,其压裂效果与静压压裂效果接近[17]。鉴于注水频率及流量在现场应用时往往为固定值,且注水时间差异化较小,因此,在现场开展了不同注水压力下的增透效果考察。试验过程中,对薛湖煤矿29020底抽巷向25采区煤层进行穿层压裂,压裂钻孔直径为94 mm,由式(1)计算可得煤层静水压力,即最小压裂压力为7.7 MPa。

σ=1 516-718/(0.100 1H+0.15)

(1)

式中:σ为煤层注水的最小压力,MPa;H为煤层埋藏深度,取890 m。

设置注水频率为15 Hz,初始注水压力为5 MPa。开展4组注水压力下对照试验,动压致裂润湿范围考察过程,选取25 m煤层区域为一个单元。具体的动压致裂钻孔与润湿范围观察钻孔布置如图1所示。

图1 动压致裂钻孔与润湿范围观察钻孔布置示意图

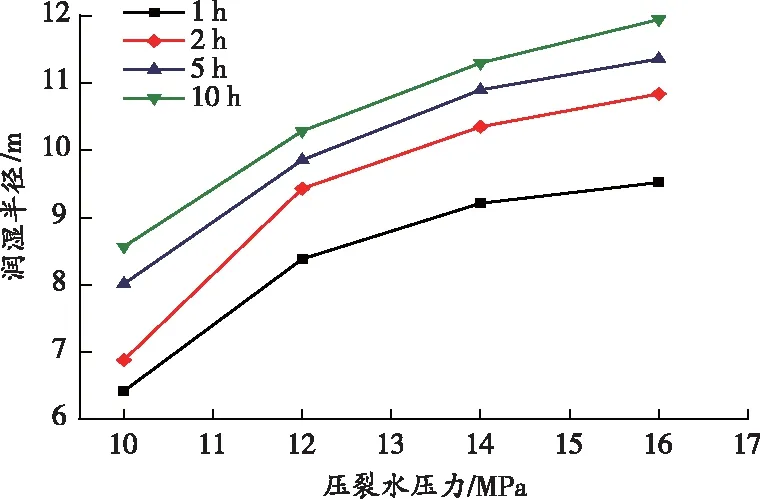

通过测定注水压裂孔周围不同距离煤体的含水量,可获得动压致裂润湿影响范围。不同注水时间的注水影响润湿半径如图2所示。

图2 不同注水压力与时间下的注水润湿半径

由图2可知:随着注水压力的增大,钻孔周围煤体润湿半径增大,表明压裂影响半径越大;当注水压力超过12 MPa时,随着注水压力的增大,煤体润湿半径增幅减小。

随着注水时间的增加,钻孔周围煤体润湿半径增大,而到达一定时间后,煤体润湿范围变化幅度减小。随着注水时间的增加,虽然钻孔周围煤体润湿半径增大,但相对注水压力影响程度,有一定弱化。注水时间超过2 h后煤体润湿半径增加幅度显著减小。因此,25采区煤层穿层动压致裂的注水压力选择为14~16 MPa,取15 MPa。

根据《煤矿安全规程》[20],预抽煤层瓦斯后,必须对预抽瓦斯防治突出效果进行检验,其检验指标之一是煤层瓦斯预抽率大于30%,即抽采后瓦斯含量小于抽采前30%以上。在工程应用时,瓦斯含量和瓦斯压力关系满足[21]:

(2)

式中:W为煤层瓦斯含量,m3/t;α为瓦斯含量系数,m3/(t·MPa1/2);p为煤层瓦斯压力,MPa。

如果煤层瓦斯含量降低30%,根据式(2)计算可知煤体中的残存瓦斯压力为原始瓦斯压力的49%,即煤层的瓦斯压力降低了51%。为缩短考察时间,以51%这个相对压力值来估算钻孔的有效抽采半径。动压致裂增透有效范围考察过程,选取10 m煤层区域为一个单元。通过施工2个致裂钻孔对比考察动压致裂效果,两钻孔间距不小于25 m。动压致裂后有效抽采半径观察钻孔布置如图3所示。

图3 动压致裂钻孔与有效抽采半径观察钻孔布置示意图

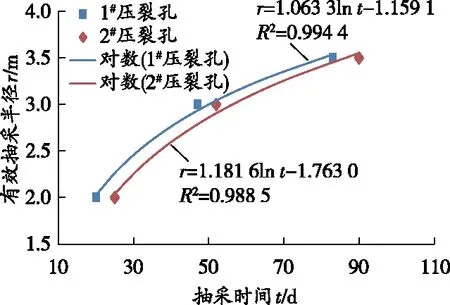

压裂钻孔有效抽采半径与抽采时间拟合关系如图4所示。

图4 压裂后有效抽采半径与抽采时间关系

由图4可知,压裂后1#抽采钻孔抽采120 d的抽放半径为2.8 m,2#抽采钻孔为3.1 m,平均瓦斯抽采半径为2.95 m。因此,在底抽巷采用动压致裂技术,有效抽采半径增加量为0.8 m,虽增透效果明显,但并不理想。分析原因主要是煤层应力高、煤体形成裂隙不贯通,以及易在卸压后重新闭合。因此,在此基础上进一步采取如水力冲孔卸压技术,增强钻孔周围煤体破碎范围及程度,扩大卸压范围,进而增大其有效抽采半径。

2.2 水力动压致裂与水力冲孔接替增透

水力冲孔因工艺简单、可操作性强、成本低廉,长期以来已成为最为常见的煤层增透技术[16,22-23]。基于上述研究,按照冲孔压力15~16 MPa(泵站压力,至煤层会略有衰减),在29020底抽巷进行冲孔作业,现场收集了冲孔过程中冲出煤量、瓦斯浓度及抽采瓦斯流量等参数(见图5),以获得瓦斯浓度(甲烷体积分数,下同)、瓦斯流量与冲煤量之间的关系,考察冲孔效果。

(a)瓦斯浓度与单位冲煤量的关系

由图5(a)可知,随着单位冲煤量的增大,抽采瓦斯浓度变化规律可分为2个阶段,即抽采瓦斯浓度随单位冲煤量的增大先快速增大,而后增速减缓、增幅减小。当单位冲煤量为0.63 t/m时,抽采瓦斯浓度为80%,而后随单位冲煤量增大,抽采瓦斯浓度虽有所增大,但单位冲煤量为0.95 t/m时,抽采瓦斯浓度仍为80%。这说明单位冲煤量超过0.63 t/m后,抽采瓦斯浓度增加幅度不显著。当单位冲煤量为1.85 t/m时,最大抽采瓦斯浓度为95%,与单位冲煤量为0.63 t/m时相比,虽抽采瓦斯浓度增大了18.75%,但单位冲煤量需增大193.65%。因此,从时间和效益角度综合考虑,最佳单位冲煤量为0.63~0.95 t/m。

由图5(b)可看出,抽采瓦斯流量随单位冲煤量的增大,其变化趋势与抽采瓦斯浓度变化相似,也可分为2个阶段,即随单位冲煤量增大先快速增大,而后增速减缓、增幅减小。当单位冲煤量为0.63 t/m时,抽采瓦斯流量为0.04 m3/min,而后随单位冲煤量的增大,抽采瓦斯流量整体趋势虽有所增大,但最大抽采瓦斯流量不大于0.042 m3/min。这也表明单位冲煤量最佳选择应不低于0.63 t/m。选择更大单位冲煤量虽有利于瓦斯抽采,但从时间和经济角度而言,非最佳选择。结合图5中抽采瓦斯浓度随单位冲煤量的变化特点,可得出最佳水力冲孔单位冲煤量为0.63~0.95 t/m。

基于此,在29020机巷底抽巷动压致裂完成抽采半径考察后,进行了水力冲孔以强化卸压,即构成压—冲接替式煤层增透技术。在压—冲接替式煤层增透技术实施后,有效抽采半径考察方法和钻孔布局如2.1节所示。由此,获得了有效抽采半径和抽采时间拟合关系,如图6所示。

图6 压—冲接替式增透后有效抽采半径与抽采时间的关系

由图6可得,压—冲后1#和2#压裂孔抽采120 d后有效抽采半径分别为4.00、3.87 m,平均瓦斯抽采半径为3.94 m。因此,动压致裂后,抽采半径由2.11 m增加至2.95 m,增加了39.8%,增幅明显。水力致裂并冲孔后由2.95 m增加至3.94 m,增加了33.6%,整体上从原始的2.11 m增加至3.94 m,增加86.7%,增幅显著。因此,动压致裂—水力冲孔复合接替增透效果较为理想。

3 钻孔抽采效果分析

在抽采钻孔密封环节,为解决一次封孔后随钻孔煤体变形而引起后期漏风强度增加的问题,将封孔水泥浆液换成非凝固的膏体状浆液。在封孔后抽采钻孔全部采用膏体分时段进行动态密封。分时段动态密封设备如图7所示。

图7 分时段动态密封设备示意图

分时段动态密封技术原理:通过注浆管分别注入非凝固膏体状浆液,一般注浆压力为3 MPa(可根据钻孔直径调整注浆压力),使1#、2#膨胀囊袋发生膨胀。同时在2#膨胀囊袋注浆管和出浆管分别安设一个单向阀,其中1#单向阀保障浆液仅可向2#膨胀囊袋注浆,而2#单向阀可向1#、2#膨胀囊袋间注浆。由此,膨胀囊袋间形成了固—液—固密封结构。可实现定时反复注浆,进而达到抽采钻孔动态密封的效果。

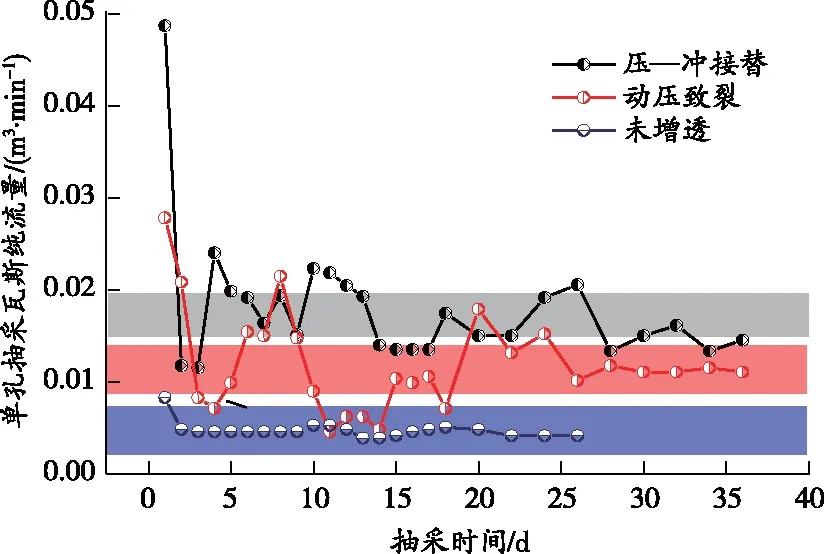

试验过程中,分别在抽采3、17、33 d后进行第2次补浆。不同增透技术条件下煤层单孔抽采瓦斯流量与瓦斯浓度分布如图8所示。

(a)瓦斯流量分布

由图8(a)可知,相比未增透,采用动压致裂和压—冲接替(动压致裂后进行水力冲孔)增透作业,单孔抽采瓦斯纯流量平均分别提高了2.0、3.5倍。同时图8(b)表明,单孔抽采瓦斯浓度也得到大幅提升,平均增大1.5~1.7倍。采用分时膏体浆液动态封孔技术,抽采瓦斯浓度普遍较高。在抽采33 d后再次进行补浆,单孔抽采瓦斯浓度仍可保持在30%左右。因此,分时段非凝固膏体浆液的注入能有效缓解初期抽采瓦斯浓度衰减过快,以及解决随时间变化钻孔变形密封失效问题。

4 结论

1)随动压注水压力增大,钻孔周围煤体润湿半径越大,而在注水时间增加到一定值后,煤体润湿范围变化幅度减小。同时随注水时间增加,虽然钻孔周围煤体润湿半径增加,但相对注水压力影响程度,有一定弱化。

2)动压致裂后,有效抽采半径增加了39.8%,增幅明显。水力动压致裂并冲孔后(压—冲接替),有效抽采半径增加86.7%,增幅显著。相比未增透,采用动压致裂和压—冲接替式增透作业,单孔瓦斯抽采纯流量分别平均提高了2.0、3.5倍。因此,动压致裂—水力冲孔接替增透效果较为理想。

3)增透后单孔抽采瓦斯浓度得到大幅提升,平均提高1.5~1.7倍。采用分时介入膏体浆液动态封孔技术,抽采瓦斯浓度普遍较高。经过多次补浆,单孔抽采瓦斯浓度可长时间保持在30%左右。