水性聚氨酯的合成及对印花牢度和清晰度的影响

王雅萱,张苏文,殷允杰,王潮霞

(江南大学 纺织科学与工程学院 生态纺织教育部重点实验室,江苏 无锡 214122)

作为一类重要的化工材料,粘合剂正向着水基型、零甲醛排放等方向发展[1]。水性聚氨酯(WPU)具有无污染的优点,且分子中的极性基团可与基材的—OH形成氢键并赋予其良好的手感[2-3],是优良的粘合剂。

棉织物的毛细管作用使水有渗化趋势,影响印花清晰度[4]。工厂印花过程中,粘合剂固含量、增稠剂用量对织物印花清晰度有重要影响[5-6],而WPU往往存在固含量低的问题[7];增稠剂过多则会影响色浆流动性,不利于图案完整度[8]。

选用IPDI、PCDL1000和PTMG1000等为原料制得WPU,针对其固化性能和印花性能进行分析,在确保印花牢度的同时,可在较低固含量和增稠剂用量条件下获得良好的印花清晰度。

1 实验部分

1.1 材料与仪器

纯棉机织漂白布(120.0 g/m2);异氟尔酮二异氰酸酯(IPDI)、二羟甲基丁酸(DMBA)、丁酮肟(MKEO)、聚四氢呋喃1000(PTMG1000)、聚碳酸酯二元醇1000(PCDL1000)、二月桂酸二丁基锡(DBTDL)、1,4-丁二醇(BDO)、三乙胺(TEA)、丁酮均为分析纯;颜料、增稠剂均为工业级。

NICOLET.is10型傅里叶红外光谱仪(FTIR);R-3型焙烘机;YB571B型摩擦牢度试验仪;YG(B)982X型标准光源箱。

1.2 实验方法

1.2.1 合成工艺 取定量的IPDI、PCDL1000和PTMG1000于250 mL三口烧瓶中,安装冷凝回流装置和磁力搅拌装置后,加入少量丁酮以降低体系粘度。滴加2~3滴DBTDL,在70 ℃条件下反应2 h;取定量DMBA溶于丁酮并加入反应体系,反应2 h;随后加入定量BDO进一步扩链,反应2 h;降低体系温度至50 ℃,取定量MKEO进行封端反应,反应时间为2 h;最后降温至40 ℃,再加入与DMBA的物质的量等同的TEA进行中和反应,反应时间为30 min。

设计合成WPU的R值(—NCO/—OH)分别为3.33,3.75,4.29,5,6,对应标记为WPU1、WPU2、WPU3、WPU4、WPU5。

1.2.2 WPU膜的制备 取WPU乳液于聚四氟乙烯模具,在80 ℃烘箱中烘干至恒重,得到WPU胶膜。

1.2.3 测试与表征

1.2.3.1 傅里叶红外光谱(IR) 取少量制备好的WPU样品,在室温下利用傅里叶红外光谱仪对各样品采用全反射法进行测试,得到红外光谱图。扫描光谱范围为4 000~500 cm-1。

1.2.3.2 铅笔硬度测试 取WPU固化膜,使用6B至6H的铅笔,以相同大小的压力将铅笔以与水平呈45 °的方向推进,以不刮伤固化膜的最硬铅笔型号记为铅笔硬度大小,6H为最大硬度,6B为最小硬度。测试时要求笔芯露出约0.63 cm。

1.2.3.3 色牢度测试 按照GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》进行耐摩擦色牢度测试。

1.2.3.4 清晰度测试 按照工艺配方配制色浆,印制理论宽度L0为0.20~1.00 mm的线条。利用数码显微镜进行拍照,采用高索工具,测量各线条实际宽度L并记录,按下式计算渗化率(W,%)。

W=(L-L0)/L0×100%

1.2.4 印花方法 按照工艺配方称取增稠剂和涂料,根据WPU固含量计算实际用量,配制色浆。随后进行印花。将棉织物平铺于桌面,放上印花网并倒入适量色浆,用刮刀刮至颜色均一。最后进行印花织物的烘干和焙烘。色浆配方见表1。

表1 印花色浆配方Table 1 Formula of the printing paste

2 结果与讨论

2.1 红外光谱分析

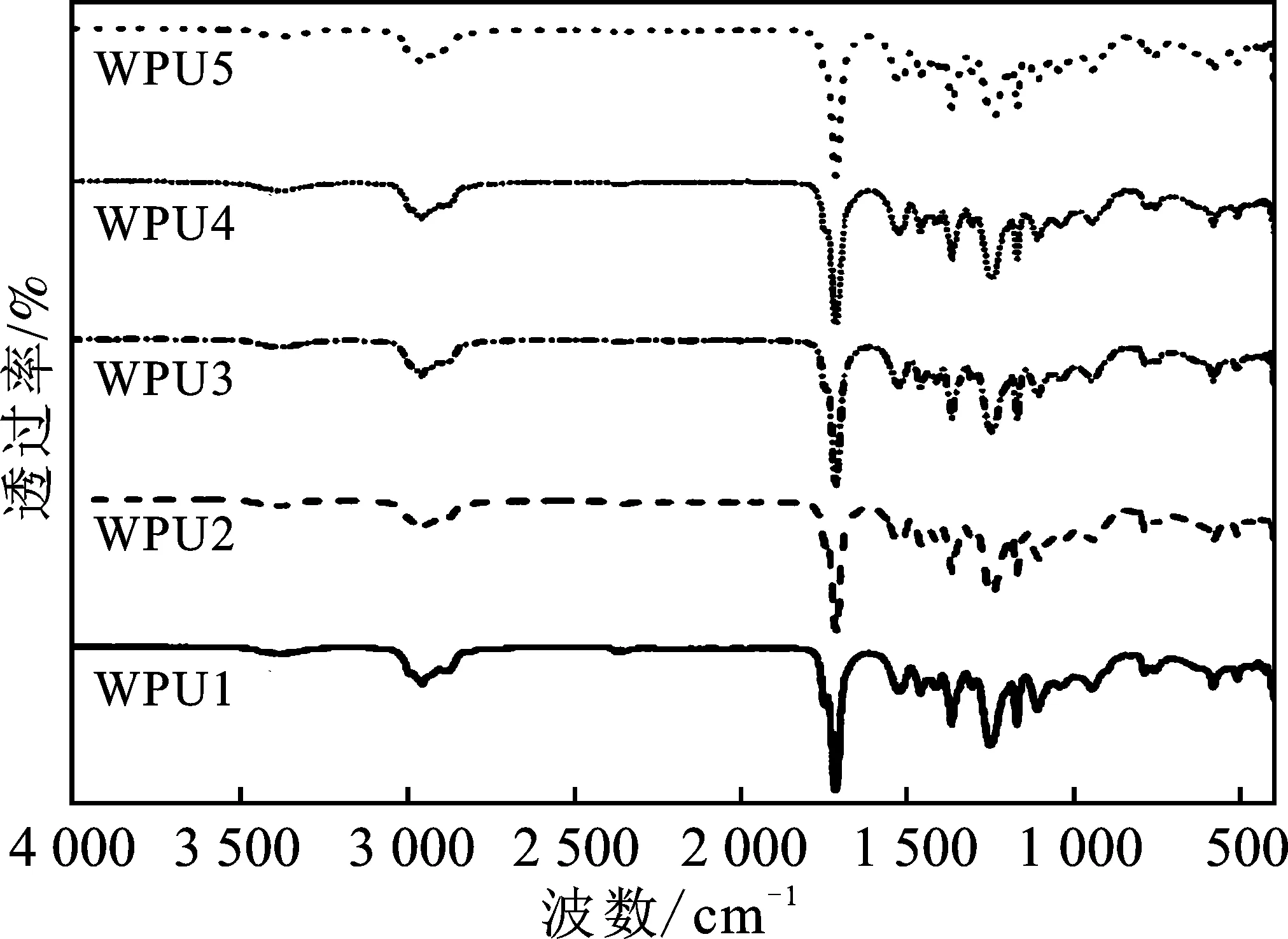

图1为5份WPU样品的红外光谱图。

图1 WPU红外光谱Fig.1 FTIR spectra of WPU

2.2 铅笔硬度

表2为5份WPU固化膜的铅笔硬度。

由表2可知,软硬段比例对于WPU固化膜的硬度有较大影响:软段含量越高,固化膜的硬度越小。这是因为,WPU分子中软段含量的提高会使大分子链的自由旋转势垒得以减少,有利于大分子链段的卷曲和运动,从而表现为较好的韧性和较低的硬度;而硬段含量的提高会使脲键、氨基甲酸酯基等刚性链段增加,从而增大了固化膜的硬度[9];此外,软段的结晶倾向不大,而硬段含氨基甲酸酯基等极性较强的基团,易形成氢键而具有较强的结晶倾向。因此,WPU分子中软段比例越小,硬段比例越大,硬段间氢键等作用力越强,WPU大分子越易于发生有序的排列并产生结晶,WPU的结晶度越高[10]。而WPU的结晶度会对硬度等力学性能产生影响,结晶度过高,固化膜会变得刚而脆,结晶度过低,则会变得软而弱。

表2 WPU分散体固化膜的铅笔硬度Table 2 Pencil hardness of WPU cured film

2.3 印花织物色牢度

分别用5份WPU作粘合剂。按照配方调制印花色浆并得到印花织物,随后进行色牢度测试。改变焙烘时间和焙烘温度,考察二者对于印花织物的牢度的影响。

2.3.1 焙烘时间对WPU印花织物色牢度的影响 表3为120 ℃下不同焙烘时间的印花织物摩擦牢度。

表3 120 ℃焙烘时间与印花织物摩擦牢度Table 3 Rubbing fastness of printed fabrics baked at 120 ℃ for different baking time

由表3可知,随着焙烘时间的增加,印花织物的摩擦牢度均有半级至1级的提升。这是因为焙烘时,织物表面的粘合剂可形成薄膜并将涂料包覆,从而达到提高色牢度的目的[11-12]。而焙烘时间的延长则有利于WPU在织物表面的成膜。

此外,对于5份WPU粘合剂印花织物,干摩擦牢度均优于湿摩擦牢度。干摩擦牢度几乎均为3级,而湿摩擦牢度几乎均为2~3级,这是因为WPU在织物上形成的薄膜在水的作用下易发生溶胀,导致粘着性的降低[13]。

WPU4和WPU5作粘合剂用于织物印花时,印花织物的色牢度较差。这是可能是因为WPU4和WPU5分子软段比例较低,硬段比例较高,导致其分子量较小且在织物上成膜较脆,在水和摩擦的作用下更易发生薄膜的溶胀和脱落[14]。

2.3.2 焙烘温度对WPU印花织物色牢度的影响 表4为不同焙烘温度下焙烘5 min的印花织物牢度。

表4 焙烘5 min焙烘温度与印花织物摩擦牢度Table 4 Rubbing fastness of printed fabrics baked at different temperatures for 5 min

由表4可知,焙烘温度的提高可实现摩擦牢度约半级的提升。这可能是因为较高的温度促进了WPU大分子链的运动并通过氢键、范德华力等作用力与棉织物结合。

2.4 WPU印花织物清晰度

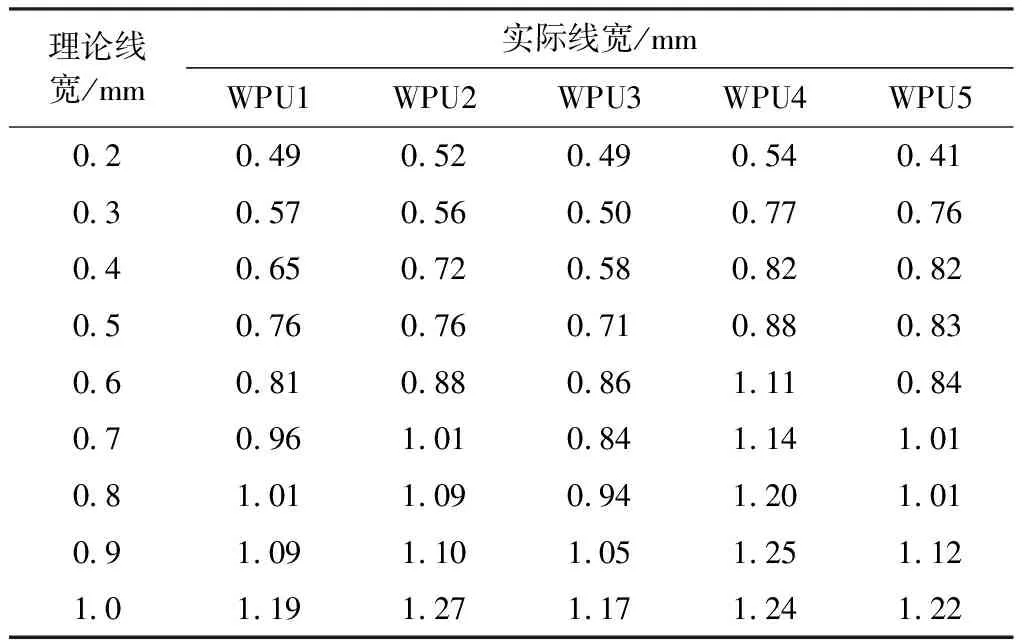

表5、表6为WPU印花织物纬向清晰度和经向清晰度。图2和图3分别为WPU印花织物纬向渗化率和经向渗化率。

表5 WPU印花纬向清晰度测试结果Table 5 The definition of weft line

表6 WPU印花经向清晰度测试结果Table 6 The definition of warp line

图2 WPU印花纬向渗化率Fig.2 The change rate of weft line

图3 WPU印花经向渗化率Fig.3 The change rate of warp line

由图表可知,5份WPU的印花清晰度相近但存在一定差异。印花织物的纬向、经向渗化率均高于10%,这可能是因为印花色浆含水较多或粘合剂、增稠剂含量较少,导致印花色浆粘度较低。此外,整体上印花织物的渗化率随理论线宽的增大而降低:理论线宽为0.2 mm时,渗化率较高;而印制理论线宽为1.0 mm的线条时,其渗化率仅为20%~30%。这说明印制较粗线条时往往清晰度更高。

整体上WPU1和WPU2的纬向、经向渗化率较低,且印制0.5 mm线条时,其纬向渗化率、经向渗化率均低于60%。这说明WPU1和WPU2的印花清晰度略好于WPU3、WPU4、WPU5,其原因可能是WPU1和WPU2分子软段比例较大,而大分子链具有较为优良的柔性,易发生卷曲,因而色浆中的WPU乳液粒子具有较高的可变形性并更易与水结合,从而具有较高的粘度[15],减少了印花色浆的渗化。

3 结论

本文制备了一种水性聚氨酯并对其进行了固化性能和印花性能方面的研究。WPU分子的软段比例越大,固化膜的硬度越小;将WPU应用于棉织物的涂料印花时,软段比例较高的WPU1、WPU2和WPU3印花织物的色牢度好于软段比例较低的WPU4和WPU5印花织物。但通过延长焙烘时间和提升焙烘温度,均可达到3级左右的干湿摩擦牢度;采用粘合剂用量为20%,增稠剂用量为1%的印花色浆进行印花清晰度测试时,软段比例较大的WPU1和WPU2印制线条清晰度较好:印制理论线宽为0.5 mm的线条时,其经纬向渗化率均低于60%。