辛烯-癸烯共聚物减阻浆液的制备

孙丰顺,齐先志,刘洪达,王晓霖,赵巍,王海,宾月珍

(1.大连理工大学 化工学院 高分子材料系,辽宁 大连 112024;2.中国石化大连石油化工研究院,辽宁 大连 116045)

减阻剂是一种在油品运输过程中使用的添加剂,加入减阻剂可降低油品输送时的管输压降,达到节能增输的目的[1-3]。减阻剂的有效成分为聚α-烯烃,其在常温下处于团聚状态,因此须采用分散技术使其形成稳定的颗粒悬浮液后,才能注入输油管道使用[4-5]。目前国内外所采用的后处理方法主要是将聚α-烯烃超冷玻璃化粉碎,然后低温分散到加有隔离剂的水基或醇基系统中,配制成聚α-烯烃悬浮体系[6-7]。本研究以辛烯-癸烯共聚物为基础,探讨其后处理条件,重点考察分散介质、乳化剂、温度、固含量等影响浆液稳定性的因素,制备稳定性良好的减阻剂浆液。

1 实验部分

1.1 试剂与仪器

辛烯-癸烯共聚物[8](辛烯、癸烯摩尔用量之比为4∶1,共聚物特性粘度为11.2 dL/g,旋转圆盘测试减阻率为23.6%),实验室自制;液氮,工业级;乙醇、1,2-丙二醇、1,4-丁二醇、十二烷基苯磺酸钠、吐温-40、OP-10、正丁醇、正戊醇、正己醇、异辛醇、硬脂酸钙、乙二醇甲醚、乙二醇丁醚、聚氧乙烯油醇醚、滑石粉、纳米碳酸钙、聚乙烯蜡、聚丙二醇、聚氧乙烯脂肪醇醚、三乙醇胺油酸酯均为分析纯。

BP-180破碎机;DC3-1型液氮低温粉碎机;Brookfield DV2T型旋转流变仪(转子型号LV-34)。

1.2 减阻聚合物溶度参数的计算

聚合物的溶度参数定义为室温下无定形状态的内聚能密度的平方根,用σ表示[9]。

(1)

式中σ——聚合物的溶度参数,(J/cm3)1/2;ΣE——摩尔内聚能之和,J/mol;ΣV——摩尔体积之和,cm3/mol。

进行辛烯-癸烯共聚物溶度参数的计算,辛烯、癸烯投料摩尔比为4∶1,其结构式见图1。

图1 辛烯-癸烯共聚物的分子结构式Fig.1 Molecular formula of octene-decene copolymer

根据表1[10]中各个基团的贡献值求得ΣE=184 380 J/mol、ΣV=689.65 cm3/mol,将ΣE和ΣV的计算结果带入公式(1),得σ=16.35 (J/cm3)1/2。

表1 不同基团对溶度参数的贡献值Table 1 Contribution of different groups to solubility parameters

1.3 减阻颗粒的制备

将块状的α烯烃聚合物剪成长度不超过15 cm,厚度不超过2 cm的小块,在液氮中冷冻20 min。 将冷冻后的聚合物放入破碎机粗碎,得到粒径在0.5 cm左右的减阻剂粗颗粒。称量一定质量的包覆剂硬脂酸钙[7],硬脂酸钙与聚合物质量比为1∶3,与粗碎颗粒混合均匀后,进入液氮低温粉碎机进行细碎,细碎过程中需要不断通入液氮。收集细碎物料,60 ℃烘干2 h,观察表面状态,装袋保存。

1.4 减阻剂浆液的配制方法

称取一定量的主悬浮介质与密度调节剂,搅拌均匀,搅拌速度为600 r/min,再加入一定量的乳化剂,60 ℃下加热搅拌10 min,停止加热,保持搅拌的同时加入减阻剂粉末,继续搅拌10 min,得到减阻剂浆液。

1.5 表观粘度测量

混合液的粘度通过旋转流变仪来测量,剪切率为10~60 s-1,测试温度为25 ℃,转子型号为LV-34。

2 结果与讨论

2.1 主悬浮介质筛选

乙醇、正丁醇、正戊醇、正己醇、正辛醇各取20 mL,分别加入7 g包覆后的减阻剂颗粒,搅拌均匀后,静置放置10 min,观察浆液分层情况,结果见表2。

表2 主悬浮介质不同的浆液分层时间Table 2 Slurry stratification time of different main suspension media

由表2可知,减阻剂颗粒在有机醇中的分散效果随有机醇碳链长度增加而增强,正己醇作为主悬浮介质时的浆液稳定分散时间最长。计算得辛烯-癸烯共聚物的溶度参数在16.35 (J/cm3)1/2左右,随有机醇碳链长度的增加,其溶度参数和减阻聚合物的越来越接近,醇分子和聚合物分子间作用力越来越强,润湿性越来越好,聚合物溶胀程度增强,分散效果也越来越好。正辛醇的分散效果劣于正己醇原因可能是溶胀作用太强,反而导致体系不够稳定。因此,优选主悬浮介质为正己醇。

2.2 密度调节剂的筛选

只添加主悬浮介质的浆液在很短时间内就分层的原因是减阻剂颗粒与主悬浮介质的密度不匹配,正己醇密度为0.814 g/cm3,而减阻剂颗粒密度约为0.88 g/cm3,因此需要加入比减阻剂颗粒密度大的液体作为密度调节剂,以使体系密度匹配。分别配制正己醇与乙二醇甲醚、乙二醇丁醚、1,2-丙二醇、1,4-丁二醇[11-12]的混合溶液各20 mL,调整液体的用量比例,使每一种混合液的密度都在0.88 g/cm3左右,分别加入7 g减阻剂颗粒,搅拌均匀后,静置放置,1 d后观察浆液分层情况,结果见表3。

由表3可知,醇醚类的密度调节剂比二醇类的要好,尤其是当密度调节剂为乙二醇丁醚时,浆液分散效果最好,只出现了轻微分层。辛烯-癸烯共聚物的溶度参数在16.35 (J/cm3)1/2左右,可以看到,乙二醇丁醚与减阻聚合物的溶度参数更接近,因此与减阻剂颗粒的相容性更好。二醇类物质由于极性太强,导致与减阻剂颗粒基本不相容。因此,本实验优选密度调节剂为乙二醇丁醚。

表3 不同密度调节剂对浆液分散效果的影响Table 3 Influence of different density regulators on slurry dispersion

2.3 乳化剂的筛选

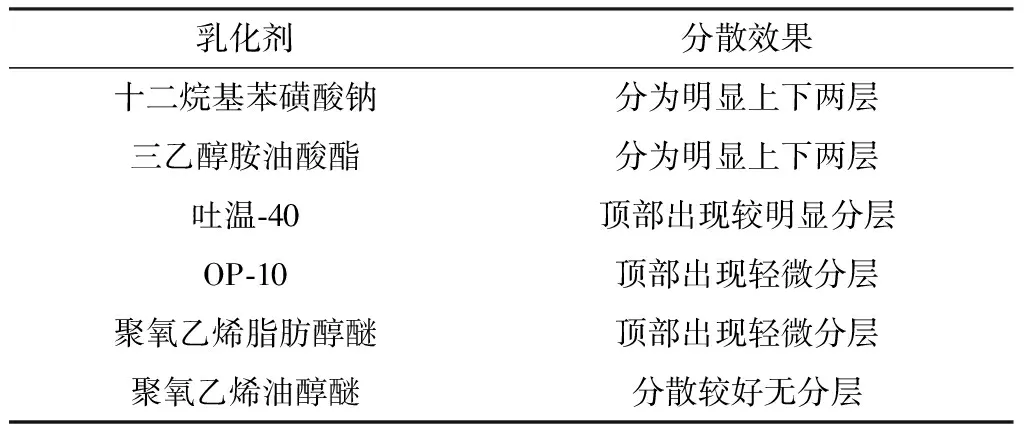

配制20 mL的正己醇与乙二醇丁醚的混合溶液各6份,分别加入十二烷基苯磺酸钠、三乙醇胺油酸酯、吐温-40、OP-10、聚氧乙烯脂肪醇醚、聚氧乙烯油醇醚各0.5 g。待乳化剂溶解后,再分别加入7 g的减阻剂颗粒,搅拌均匀后静止放置1周,观察浆液分层情况,结果见表4。

表4 添加不同乳化剂的浆液分散效果Table 4 Slurry dispersion effect of adding different emulsifiers

由表4可知,非离子型表面活性剂比离子型表面活性剂的乳化效果好,特别是分子量较高的非离子型表面活性剂。其中,聚氧乙烯油醇醚的乳化效果最好,浆液放置一周后无分层情况出现。原因是离子型表面活性剂在非水体系中的电离效果不好,而且静电作用在非水体系中表现也不好,在非水体系中乳化作用主要是空间位阻效应起作用,表面活性剂要具有足够碳链长度,才能起到较好乳化效果。因此,分子量较高的非离子型表面活性剂在非水体系中有较好表现。本实验优选乳化剂为聚氧乙烯油醇醚。

2.4 固含量选择

分别取22.2,19.9,17.6,16.5,15.3,14.2,13.1 mL 密度为0.88 g/cm3的正己醇与乙二醇丁醚混合溶液各1份,每份加入0.5 g的聚氧乙烯油醇醚。待其溶解后,依次加入0,18,16,15,14,13,12 g包覆后的减阻剂颗粒,配制成减阻剂颗粒质量占浆液总质量分别为0,10%,20%,25%,30%,35%,40%的减阻剂浆液。放置12 h和7 d后观察浆液分层情况,结果见表5,其中放置7 d后的浆液分散效果见图2。放置12 h和7 d后测试浆液粘度,剪切速率为20 s-1,测试温度为25 ℃,结果见图3。

表5 不同固含量的浆液上层清液量Table 5 Slurry supernatant volume with different solid content

图2 放置7 d后不同固含量减阻剂浆液分层情况Fig.2 The stratification of DRA slurries with different solid contents after placing for 7 d

图3 不同固含量的浆液表观粘度Fig.3 Apparent viscosity of slurry with different solid content

由表5和图2可知,随着固含量的提高,浆液的上层清液量逐渐减少,浆液的稳定性逐渐增强。当固含量达到35%时,放置7 d后,浆液上层无清液,能够稳定存放。

粘度的变化和悬浮液的稳定性密切相关,通过研究粘度的变化,可以探究悬浮液稳定性的变化。根据Chong建立的关联式[13]:

(2)

式中η——悬浮液的粘度,mPa·s;η0——悬浮基液的粘度,mPa·s;Φ——悬浮液中固相的质量分数;Φm——当悬浮液粘度趋于无穷大时对应的固相质量分数。

由关联式(2)可知,浆液粘度和固含量密切相关,当固含量到达一定值后,因为颗粒间的碰撞摩擦作用显著增加,悬浮液的粘度会快速增加。由图3可知,当固含量为35%时,浆液稳定性较好,此时浆液粘度在20 s-1的剪切速率下为455 mPa·s,满足使用要求[14]。但当固含量达到40%时,粘度快速上升,浆液已出现一定的团聚现象。因此,优选固含量为35%。

2.5 颗粒粒径选择

将细碎后的减阻剂颗粒过筛,筛选出20~40目、40~60目、60~80目、80~100目的颗粒。取14.2 mL密度为0.88 g/cm3的正己醇与乙二醇丁醚混合溶液4份,每份各加入0.5 g的聚氧乙烯油醇醚。待其溶解后,分别加入20~40目、40~60目、60~80目、80~100目减阻剂颗粒各13 g,配制成固含量为35%的减阻剂浆液,搅拌均匀后静止放置。3 d后,对浆液进行表观粘度测试,剪切速率为20 s-1,测试温度为25 ℃,结果见表6。

表6 不同颗粒粒径的减阻剂浆液表观粘度Table 6 Apparent viscosity of drag reducer slurry with different particle size

由表6可知,含有不同粒径减阻剂颗粒的浆液表观粘度差别不大,说明颗粒粒径对浆液的稳定性影响不大。但由于较大的颗粒在柴油中溶解缓慢,会造成管路阻塞、减阻率降低等问题,因此在实际使用过程中,建议将粒径小于40目的颗粒筛选出后,再将剩余颗粒配制成减阻剂浆液。

2.6 悬浮液的性能评价

2.6.1 存放稳定性测试 分别取15.3,14.2 mL密度为0.88 g/cm3的正己醇与乙二醇丁醚混合溶液各1份,每份各加入0.5 g的聚氧乙烯油醇醚。待其溶解后,依次加入14,13 g包覆后的减阻剂颗粒,配制成固含量分别为30%,35%的减阻剂浆液,搅拌均匀后静止放置。对浆液进行表观粘度测试,探究浆液表观粘度随时间的变化情况,剪切速率为20 s-1, 测试温度为25 ℃,结果见图4。

由图4可知,固含量为30%和35%的浆液粘度都随时间的增长而增加,在浆液配制后的3 d内,浆液粘度快速增加,3 d后,浆液粘度的增加速度逐渐放缓,半个月后粘度基本不再变化。在浆液配制后的3 d内,浆液粘度快速增加的原因可能是减阻剂颗粒在体系中有一定的溶胀作用,随着溶胀的进行,体系中液体的相对含量不断降低,固含量则相对升高,因此体系的粘度不断升高,而在浆液配制半个月以后,颗粒的溶胀完成,体系的粘度也就基本不再变化。浆液在放置1个月和半个月时相比,体系粘度基本无变化,观察时也无分层现象出现,说明浆液的稳定性良好,可以长期存放。

图4 浆液表观粘度随时间的变化情况Fig.4 Variation of apparent viscosity of slurry with time

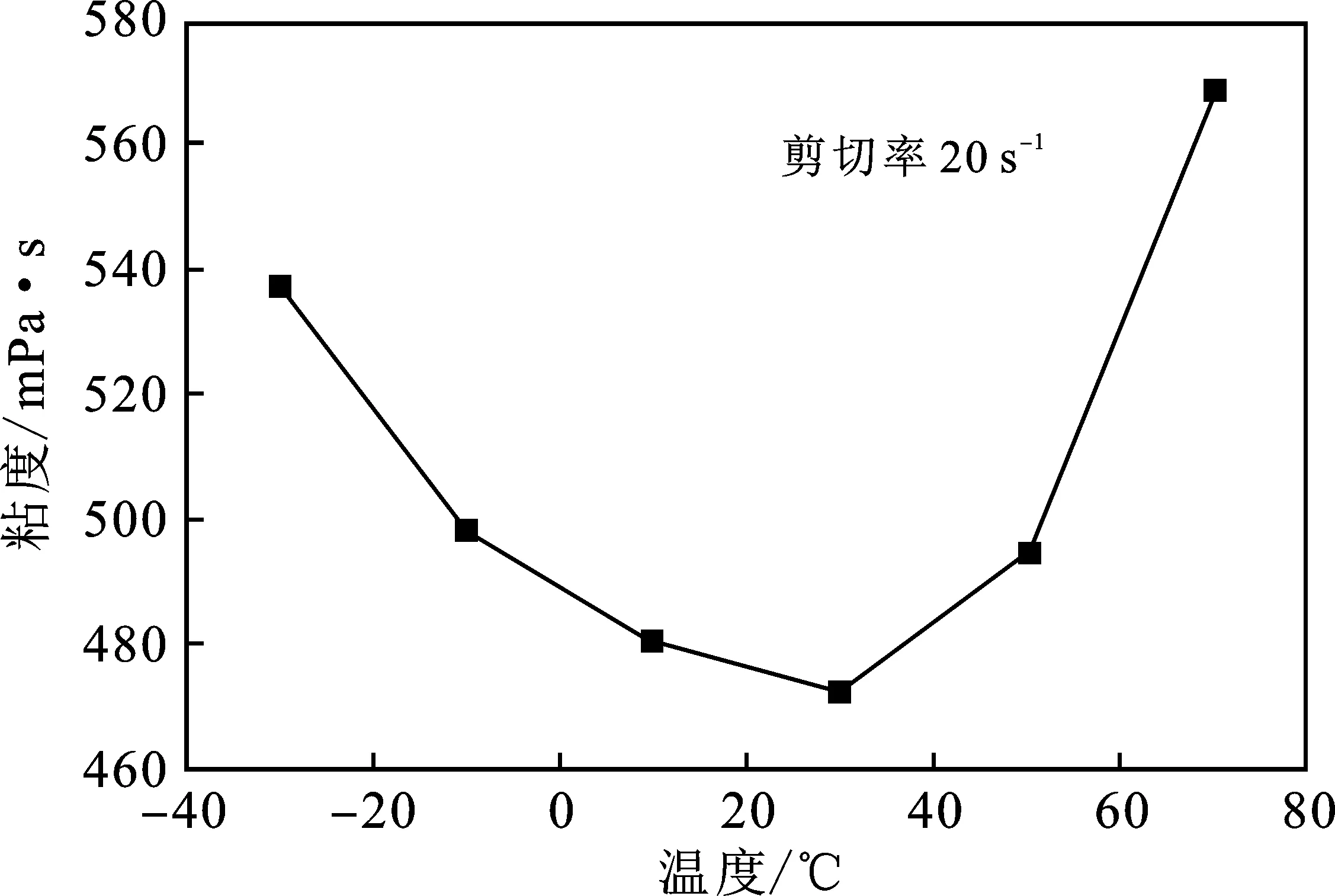

2.6.2 耐温性测试 取14.2 mL密度为0.88 g/cm3的正己醇与乙二醇丁醚混合溶液6份,每份各加入0.5 g的聚氧乙烯油醇醚。待其溶解后,分别加入13 g包覆后的减阻剂颗粒,配制成固含量为35%的减阻剂浆液,搅拌均匀后分别在-30,-10,10,30,50,70 ℃的环境下静止放置。7 d后对浆液进行表观粘度测试,探究温度对浆液表观粘度的影响,剪切速率为20 s-1,测试温度为25 ℃,结果见图5。

图5 温度对表观粘度的影响Fig.5 Effect of temperature on apparent viscosity of slurry

由图5可知,浆液的耐高低温性能良好,在-30 ℃ 时表观粘度为537 mPa·s,在70 ℃时表观粘度为570 mPa·s,远低于行业标准要求的3 000 mPa·s 的减阻剂最高使用粘度[14],完全能够满足高寒和炎热地区的使用。随着温度的升高,体系粘度先降低后升高,在30 ℃时浆液粘度最低,流动性最好。出现这种现象的原因是温度升高一方面导致体系的流动性增强粘度下降,而另一方面则会导致浆液中颗粒的团聚作用增强粘度上升。在体系温度较低时,颗粒的团聚作用较弱,随着温度升高,浆液的流动性增强粘度不断降低[15]。当温度达到30 ℃后,颗粒的团聚作用快速增强,因此体系粘度反而不断升高。

2.6.3 流变性测试 分别取16.5,15.3,14.2 mL密度为0.88 g/cm3的正己醇与乙二醇丁醚混合溶液各1份,每份各加入0.5 g的聚氧乙烯油醇醚。待其溶解后,依次加入15,14,13 g包覆后的减阻剂颗粒,配制成固含量分别为25%,30%,35%的减阻剂浆液,搅拌均匀后静止放置。3 d后对浆液进行表观粘度测试,探究固含量对浆液流变性的影响,剪切速率为20 s-1,测试温度为25 ℃,结果见图6。

图6 不同剪切速率下浆液的表观粘度Fig.6 Apparent viscosity of slurries at different shear rate

由图6可知,不同固含量的悬浮浆液表观粘度都随剪切速率的增大而减小,呈明显的剪切稀化,且固含量越高的浆液剪切稀化越明显。这种现象是因为悬浮体系中存在颗粒团聚造成的,由于悬浮体系中颗粒粒度较细且粘性较强,故颗粒易产生局部团聚,固含量越高的浆液颗粒团聚程度也越高。当悬浮体系受剪切流动时,局部团聚受到切应力作用而解聚,剪切速率越大,解聚程度越高,从而使悬浮体系的表观粘度不断降低,呈现出剪切稀化的性质。

3 结论

以实验室合成的辛烯-癸烯共聚物为基础,优选配制稳定的减阻剂浆液的条件为:主悬浮介质为正己醇,密度调节剂为乙二醇丁醚,乳化剂为聚氧乙烯油醇醚,浆液固含量为35%,减阻聚合物颗粒粒径大于40目。浆液稳定性良好,放置1个月和半个月时相比,体系粘度基本无变化,无分层现象出现,可以长期存放。耐温性测试结果表明,浆液的耐高低温性能良好,在-30 ℃时表观粘度为537 mPa·s,在70 ℃时表观粘度为570 mPa·s,远低于行业标准要求的3 000 mPa·s的减阻剂最高使用粘度,完全能够满足高寒和炎热地区的使用。流变性测试结果表明,浆液呈明显的剪切稀化,且固含量越高的浆液剪切稀化越明显。