新型阻氢涂层的研究

张 翔,王 康

(中国石油集团工程材料研究院有限公司,陕西 西安 710077)

氢能由于无污染、来源广泛、热值高等优点,被誉为当今最具发展潜力的二次能源[1-3]。氢的提取、加工以及储存运输将会在未来的社会发展中起到至关重要的作用[4-6]。然而用于运输氢的管道通常是由金属制成,金属特别是黑色金属在富氢环境中容易发生氢脆、疲劳失效和突发脆性断裂,造成安全问题和经济损失[7-9]。为了减缓氢及其同位素在金属结构材料中的渗透扩散,在材料表面制备阻氢涂层,成为阻止或者延缓氢渗透进入材料内部和预防氢脆发生的有效手段[10-12]。

1 传统阻氢涂层

传统阻氢涂层可以分为非氧化物涂层和氧化物涂层,非氧化物涂层主要有TiC、TiN、SiC、Si3N4等,氧化物涂层主要有Al2O3、Cr2O3、Y2O3、Er2O3、ZrO2等[13-18]。在实际应用中,非氧化物涂层面临部分难以解决的问题。比如SiC涂层虽然具有硬度高、耐蚀性好等优点,但涂层开裂和剥落的风险随涂层厚度增加显著上升。钛化物涂层在使用温度超过450 ℃的工况下将出现快速氧化,从而导致其阻氢性能明显下降[19]。氧化物涂层则由于其较高的熔点、优异的化学稳定性、更低的氢渗透率,在阻氢涂层中得到更广泛的应用,其中,以Al2O3涂层的制备与应用尤为成熟[20]。目前,氧化铝涂层的制备工艺主要有物理气相沉积(PVD)、化学气相沉积(CVD)、热浸渗铝(HDA)、电化学沉积(ECD)、包埋法(PC)、等离子喷涂(PS)和溶液沉积法等[21-24]。不同制备方法所获得阻氢涂层在显微结构和阻氢性能方面各有特点,例如,通过CVD方法所制备的氧化物涂层的阻氢能力比溶液沉积法所制备的涂层高出1~2个数量级。但溶液沉积法相对CVD法可以制备形状更为复杂部件的内外涂层。氧化铝涂层虽然已经在阻氢领域得到较为成熟的应用,但氧化铝涂层也存在与金属基体热膨胀系数差异大、热震承受能力差、容易产生裂纹而出现涂层失效等问题[25-26]。针对上述问题,有研究将氧化物和非氧化物复合成梯度多层涂层,充分利用各自优点,改善其环境适应能力,提高阻氢性能。Yamabe等[27]采用热浸法在304不锈钢表面制备了Al/Al2O3/Fe-Al复合涂层,过渡层的制备有效提高了涂层与不锈钢基体的结合能力,制备涂层后样品的阻氢能力相对钢板提高了3个数量级。Cr2O3也可作为Al2O3与不锈钢基体中的过渡层,缓解Al2O3与不锈钢基体的热膨胀系数错配,有效提高涂层的结合性,抑制Al2O3涂层的热震开裂剥落问题,显著提升涂层的阻氢性能[28]。目前,大量研究试验采用多涂层组成复合梯度涂层,优化涂层内部结构,增加涂层内部氢扩散阻挡界面,以获得更加优异的阻氢性能。开发和构建复合涂层成为传统阻氢涂层优化与提升的一个重要发展方向。

2 新型阻氢涂层

研究人员通过复合涂层、涂层掺杂等技术提升传统阻氢涂层的性能,另外,新材料的涌现和应用也给阻氢涂层的发展指明新的方向。

2.1 石墨烯阻氢涂层

作为二维片层材料,石墨烯独特的原子结构在气体阻隔应用领域受到广泛关注。首先,石墨烯中的碳环孔径仅为0.064 nm(见图1)[29],远小于现在已知力学直径最小的He(0.26 nm),独特的物理结构使无缺陷的石墨烯理论上可以阻止任何气体的透过。此外,Muria等依据理论计算得出氢与石墨烯距离很近时,只需要0.18 eV的能量即可形成C—H键,氢很容易被吸附于石墨烯表面。

图1 石墨烯结构对气体阻隔效应示意图

目前,生长沉积法和溶液沉积法是大面积石墨烯阻氢涂层制备的2种主要工艺。化学气相沉积法的制备工艺相对成熟且薄膜结构较为完整,而且化学气相沉积法可以在铜、 镍等基底上直接生长石墨烯涂层[30-32]。针对不锈钢、玻璃等基体,则通常采用石墨烯溶液通过旋涂法、喷涂法等工艺进行制备。杨浩[33]采用喷涂法在钢基体上制备了层状结构的石墨烯/氧化铝复合阻氢涂层,石墨烯纳米片在复合涂层中起到有效阻挡微裂纹扩展的作用,显著提高了涂层韧性,强化了复合涂层的抗热循环性能。涂层的阻氢性能对比同等厚度氧化铝涂层提高了1.3倍以上。狄姣[34]采用浸渍-提拉法制备了石墨烯/氧化铬阻氢涂层,石墨烯的添加可以显著提高涂层的硬度和抗腐蚀性,但过高的石墨烯含量会降低氧化铬涂层与不锈钢基体的结合力。此外,研究表明石墨烯的堆垛层数增加可以有效相互弥补缺陷处隧穿通道,进而增强其阻挡特性[35-36]。Boutilier等发现当石墨烯层数达到5层时,氢气几乎无法穿过石墨烯薄膜[37]。尽管石墨烯涂层在实验室研究中展现了优异的阻氢渗透性能,但目前石墨烯涂层的工业大面积高质量制备依然是推广应用所面临的主要难题。而氧化石墨烯作为石墨烯重要的衍生材料,因其含氧官能团结构而具有大批量生产的应用前景。氧化石墨烯中的含氧官能团使其能在极性溶剂中具有很好的分散性,从而可以通过喷涂、旋涂等方式制备成完整的宏观层状薄膜。

2.2 MXene涂层

图2 氢渗透Ti3C2Tx涂层的过程示意图

2.3 BN阻氢涂层

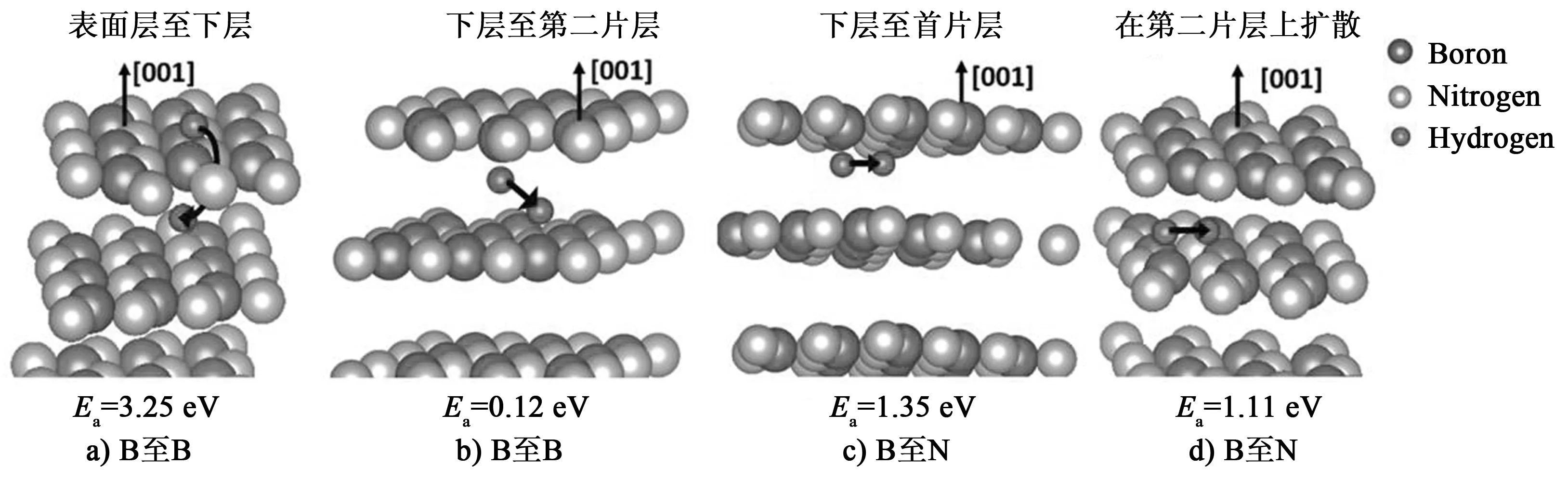

用于气体阻隔材料的BN主要有立方氮化硼(c-BN)和六方氮化硼(h-BN)两种。在0.5 μm的SiC过渡层上制备1 μm的c-BN阻氢层,可以使氢的渗透率降低2个数量级[41]。而h-BN的阻氢效果很大程度上取决于制备工艺和最终显微组织。Checchetto等[42]采用离子束辅助沉积法制备了(002)面垂直于基体的h-BN涂层,在氢扩散测试中该涂层表现出相当高的氢渗透率,其阻氢效果不理想。而使用磁控溅射制备的h-BN涂层则表现出优异的阻氢效果。h-BN的层状结构平行于其基底表面的h-BN涂层展现出良好的氢分子捕获能力,即使在高达800 ℃的条件下,也能稳定抑制氢气的扩散[43]。Bull等[44]计算了H在h-BN中4种不同路径下的激活能(见图3)。其中以H原子从表面B原子吸附位置穿越h-BN层向内部扩散的激活能最高。该研究采用原子层沉积方式分别制备了6、8和15 nm厚的无缺陷h-BN薄膜,测试结果表明,涂层至少在1 440 ℃下仍具有较好的阻氢效果。当前h-BN涂层的制备除PVD法之外,常用的还有CVD法。CVD法通常是采用BCl3或者B2H6作为硼源,以BCl3作为硼源可以获得相对较高的沉积速率,但BCl3毒性比较大,其反应产物HCl对沉积系统也具有很强的腐蚀性。而使用B2H6作为硼源虽然沉积速率较低,但其沉积温度可以显著降低。

图3 氢原子在h-BN片层中的扩散路径及相应激活能

2.4 金属玻璃阻氢涂层

金属玻璃又称为非晶态合金,是一种原子结构短程有序但长程无序凝聚态材料,不具备长周期的平移对称性,兼有金属和玻璃态的特性,拥有一系列优异的电磁、化学以及力学性能。更为重要的是金属玻璃成分和结构均匀,内部不存在晶界、位错和偏析等缺陷,宏观上表现为各向同性[45]。而氢气在阻氢涂层中扩散的主要通道依然是材料内部宏观裂纹和微观缺陷,因此不存在微观缺陷的金属玻璃被认为是很有前景的阻氢材料[46]。从原子尺度分析,形成金属玻璃需具备如下条件:1)由3种或3种以上的元素组成;2)主要元素的原子错配度不超过12%;3)主要元素间的混合热为负值。Lakdhar等[47]考察了Al-Ti-W三元素金属玻璃,认为通过W掺杂Al-Ti合金涂层有可能制备得到光滑致密的Al-Ti-W金属玻璃阻氢涂层。试验采用磁控溅射工艺在100C6钢基体上制备了4 μm厚度的Al-Ti-W涂层。W的掺杂有效改善了涂层的表面粗糙度,提高了涂层的力学性能。在电化学氢渗透测试中,样品中的氢浓度随W含量的增加呈明显下降趋势(见表1)。但非晶态金属玻璃的无序结构缺少明显的微观尺度结构特征,表征和建立其结构对应性能的相关性从理论和实验手段上都还存在困难。目前,金属玻璃材料的结构表征主要依赖于同步辐射、中子散射与计算机模拟,重构的三维结构只是基于一维的衍射信息,工艺参数引起的材料结构变化难以被准确的探测和表征,这也严重制约着金属玻璃材料和涂层的探索、设计、制备和工程应用。

表1 氢渗透测试后不同样品的氢浓度值

3 结语

本文主要介绍了阻氢涂层特别是新型阻氢涂层的研究进展,首先对传统的非氧化物和氧化物等常用涂层进行了讨论,分析了不同材料的优缺点;然后从新材料应用层面介绍了目前研究人员开发的新型阻氢涂层,论述了新材料的特点和在阻氢方面的优点。

随着新材料和新工艺的应用,阻氢涂层近些年研究取得了显著进展,复合涂层的设计更加合理,涂层性能进一步提升。同时也还存在一定的问题,例如高温环境下的阻氢性能还有待突破,阻氢涂层的评价体系也还有待完善。未来复合涂层依然是发展的主要方向,探索如何降低涂层中的缺陷、优化涂层结构设计、改善涂层界面,将成为提高涂层质量的有效手段。