冷拌冷铺型精表处预防性养护技术研究

徐德根* 王小虎 刘杰 臧冬冬

(江苏创为交通科技发展有限公司,江苏 南京211189)

0 引言

随着车辆的迅速增加,高速公路沥青路面在车辆荷载与自然环境的作用下较早出现车辙、裂缝和坑槽等病害,使道路平整度、抗滑性能和行车质量出现急速下降,进而缩短了道路使用寿命。为有效改善近年来高速公路沥青路面出现的一系列问题,沥青路面预防性养护技术应运而生[1],采用雾封层、稀浆封层、微表处、精表处、超薄磨耗层等预防性养护技术越来越多地被用于改善原路面的路表性能,缓解沥青路面早期病害的发生,延长路面使用年限,提高路面使用性能。但是,雾封层在路面形成的油膜减小了路面的构造深度,致使早期抗滑性能出现衰变;微表处及稀浆封层黏附力不足、易脱皮,行车噪声过大,严重降低了驾乘人员的乘车舒适性;超薄磨耗层成本较高,仅用于改善路面抗滑性能不足等功能型病害,性价比低[2-4]。精表处是一种采用同步碎石封层车等设备,将高性能胶结料和单一粒径骨料洒布到原沥青路面,形成一层超薄、耐磨、防滑的保护层,以提高路面防水性、抗滑性以及改善路面外观的路面强化处理技术[5]。但是,同步封层车洒布的精表处厚度薄(3~5mm),对轻微车辙填补作用差。同时,同步封层洒布型精表处施工工艺复杂、控制要求高,乳化沥青用量大,重车道施工后易泛油。为此,本文利用自制的慢裂快凝型超黏乳化沥青,采用OFGC-5 级配,借鉴微表处级配设计方法,进行冷拌冷铺型精表处配合比设计和性能评价,开发一种冷拌冷铺型精表处预防性养护新技术。

1 原材料

1.1 超黏乳化沥青

超黏乳化沥青采用自制的阳离子慢裂快凝型乳化沥青,其技术指标见表1。

表1 超黏乳化沥青技术指标

1.2 集料与水泥

集料:粗集料选用玄武岩3~5mm 石料,细集料采用石灰岩0~3mm 石料,水泥为普通硅酸盐P·O42.5 级。其技术指标均能满足符合《公路沥面施工技术规范》(JTG F40-2004)中的相应要求。

2 试验方法

2.1 冷拌冷铺精表处混合料配合比设计

通过湿轮磨耗试验、拌合试验来确定冷拌冷铺型精表处的矿料级配、乳化沥青、水泥和水的用量,优选出最佳目标配合比。

2.2 混合料湿轮磨耗噪音试验

成型普通MS-2 微表处、洒布型精表处、冷拌冷铺型精表处三种试件,采用手持声级计,测试湿轮磨耗试验中磨头与混合料表面摩擦噪音,评价不同混合料的噪音大小。

3 试验结果与讨论

3.1 冷拌冷铺型精表处混合料配合比设计

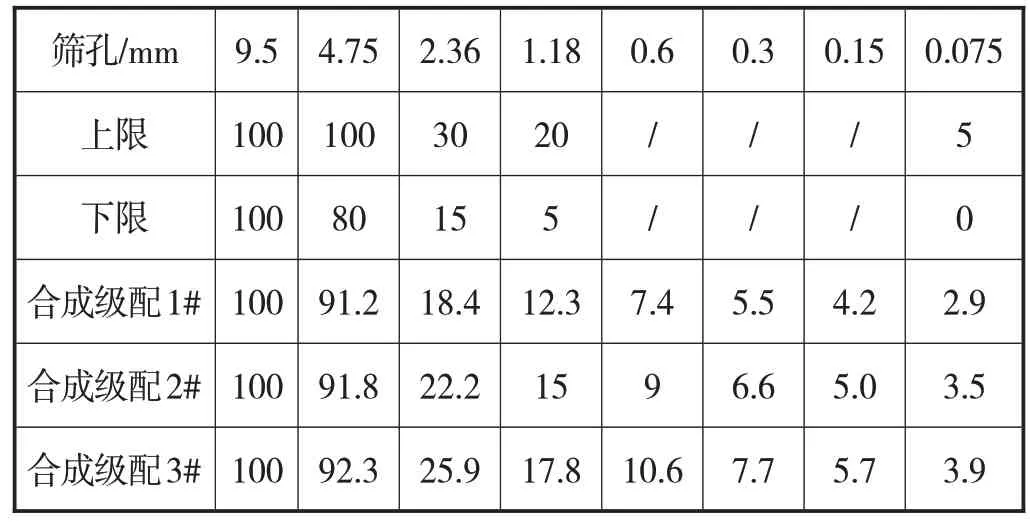

按照OGFC-5 矿料级配范围,设计粗、中、细三组矿料级配,见表2。

表2 冷拌冷铺型精表处设计合成级配(单位:%)

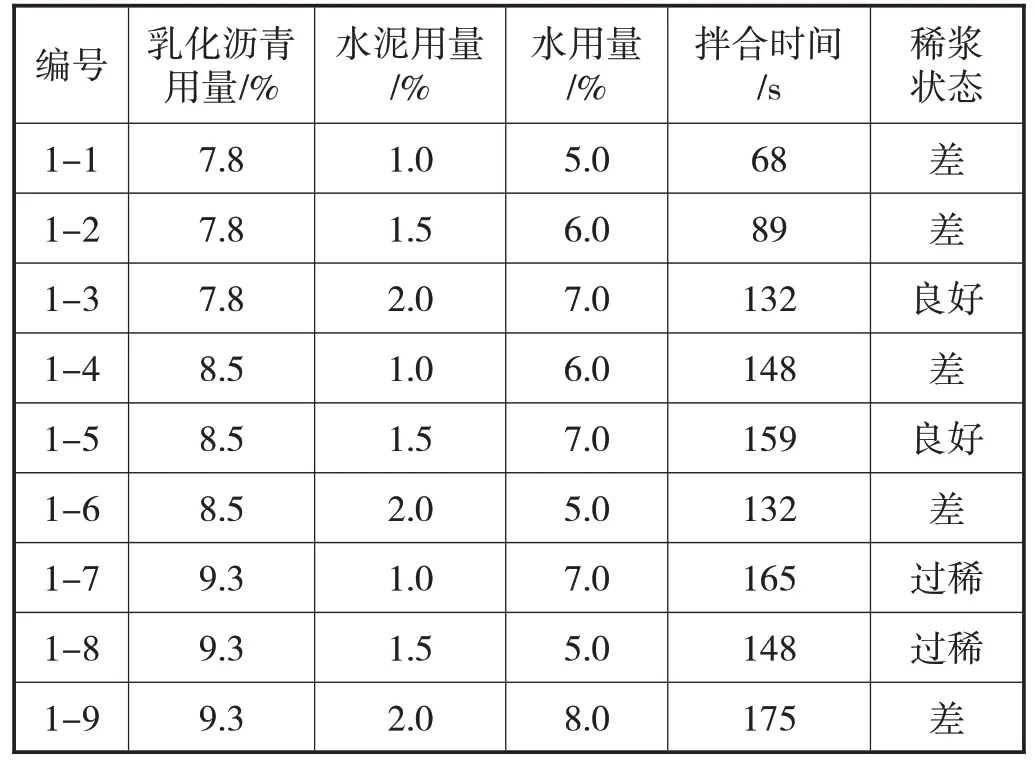

3.1.1 拌合试验

拌合试验用来确定稀浆混合料破乳速度和可拌和时间,能反映稀浆混合料的可施工性,可用于冷拌冷铺精表处配合比的初选。设计油石比为:超黏乳化沥青用量分别为:7.8%、8.5%、9.3%;对应的水泥用量为:1.0%、1.5%、2.0%,对应的用水量为:5%、6%、7%。采用正交试验,进行拌合试验,观察拌合状态和可拌合时间。以级配1#为例,拌合结果见表3,通过拌合试验优选出稀浆状态良好的混合料,且拌合时间>120s的配合比方案。优选配合比方案见表4。

表3 级配1#不同配合比下冷拌冷铺精表处的拌合试验

表4 稀浆拌合状态良好的配合比

3.1.2 湿轮磨耗试验

用湿轮磨耗试验评价冷拌冷铺型精表处的抗剥落性能。根据表4 优选的配合比,将成型的冷拌冷铺型精表处湿轮磨耗试件进行1h 和6d 浸水的湿轮磨耗试验,试验结果见表5。从表5 可知,不同级配湿轮磨耗值的关系:级配1#>级配2#>级配3#。级配1#最粗,成型后空隙率大,且用油量少,对石料的胶结黏附作用差,易剥落。级配3#最细,拌合状态良好时,用油量大,成本高。级配2#1h 和6d 的湿轮磨耗值分别为243.6g/cm2和370.0g/cm2,且用油量适中。因此,将级配2#作为冷拌冷铺型精表处设计级配目标配合比。

表5 不同配合比下湿轮磨耗值

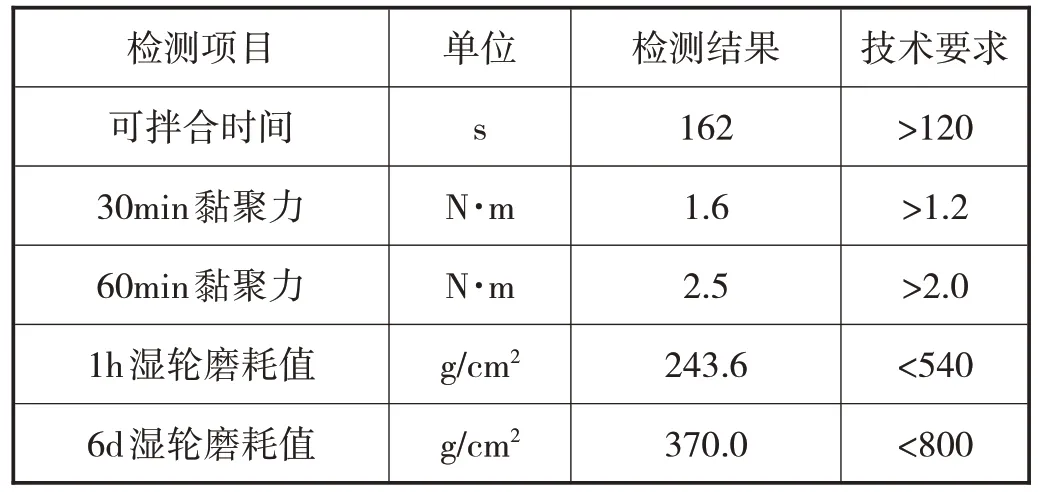

3.1.3 目标配合比性能验证

将设计的目标配合比进行性能验证,结果如表6所示。从表6 可知,目标配比混合料性能均能满足规范要求。30min 和60min 的黏聚力分别为1.6MPa 和2.5MPa,可以满足施工后开放交通的技术要求。

表6 冷拌冷铺目标配合比下的混合料性能

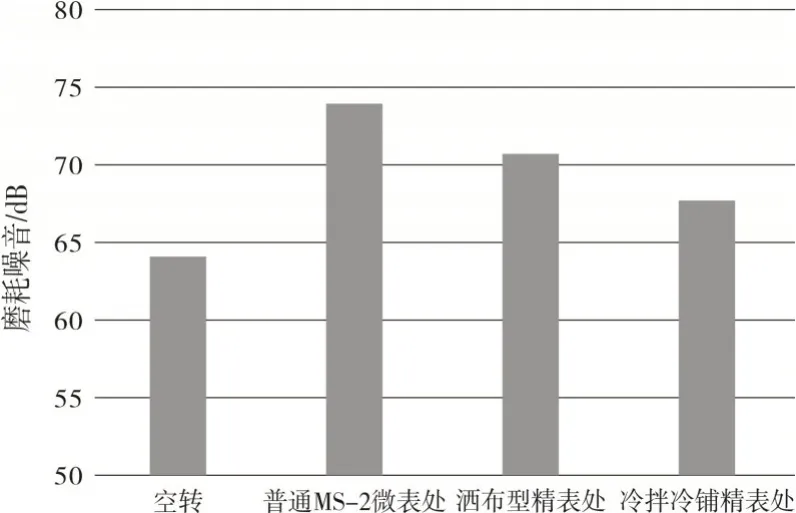

3.2 冷拌冷铺型精表处湿轮磨耗噪音试验

对成型普通MS-2型微表处、洒布型精表处和冷拌冷铺型精表处湿轮磨耗试件,用声级计测量湿轮磨耗试验过程中的噪音,噪音测试时间统一规定为磨耗仪启动工作后120~210s。考虑磨耗仪工作时自身产生的噪音,在试验前先测量磨耗仪空转时的噪音大小。噪音测试结果见图1。从图1 中数据看出,普通MS-2 型微表处为74dB,洒布型精表处为70.7dB,冷拌冷铺型精表处为67.8dB。冷拌冷铺型精表处噪音比普通MS-2型微表处低6~7dB。冷拌冷铺型精表处,采用大空隙的矿料级配,成型后表面空隙大,具有良好的表面构造深度,与磨头产生的噪音可以在空隙内部排除,减少音爆的产生,起到降噪的效果,因此,噪音最小。

图1 不同级配混合料的湿轮磨耗噪音测试数据

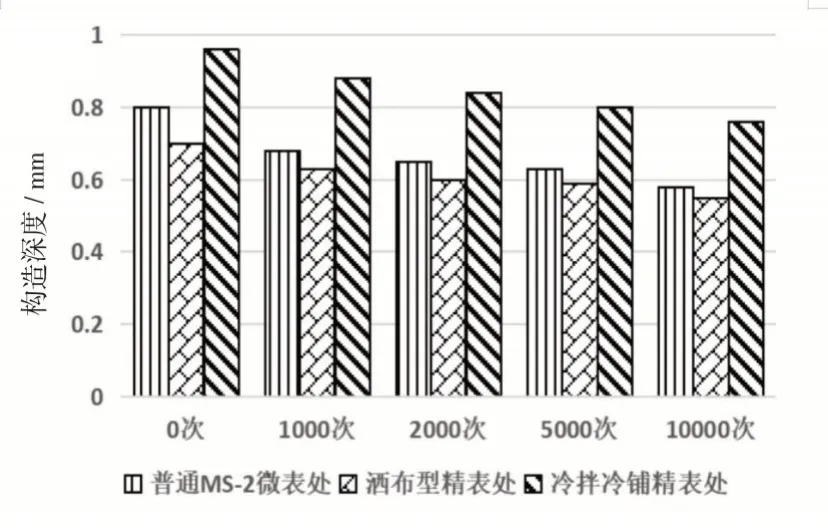

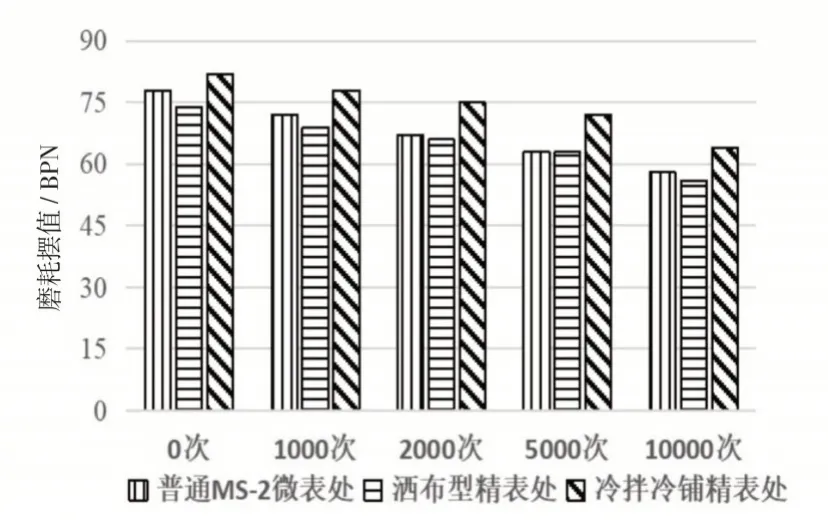

3.3 抗滑性能评价

成型尺寸300mm×300mm×50mm 的AC-13 车辙板,在车辙板周围黏贴1cm 厚的泡沫胶,摊铺1cm 厚的普通MS-2微表处、洒布型精表处和冷拌冷铺型精表处三种试样。将试件放入到车辙仪中进行不同次数的碾压后进行摆值和构造深度试验。摆值和构造深度检测结果见图2 和图3。从图2 和图3 可知,随着碾压次数的增加,混合料的摆值和构造深度逐渐减小,说明抗滑性能逐渐降低。但经10000 次碾压后冷拌冷铺型精表处构造深度与摩擦摆值最大,说明冷拌冷铺型精表处抗滑性能最好,经长期碾压磨耗后仍然具有良好的抗滑性能。

图2 不同级配混合料摩擦摆值

图3 不同级配混合料构造深度

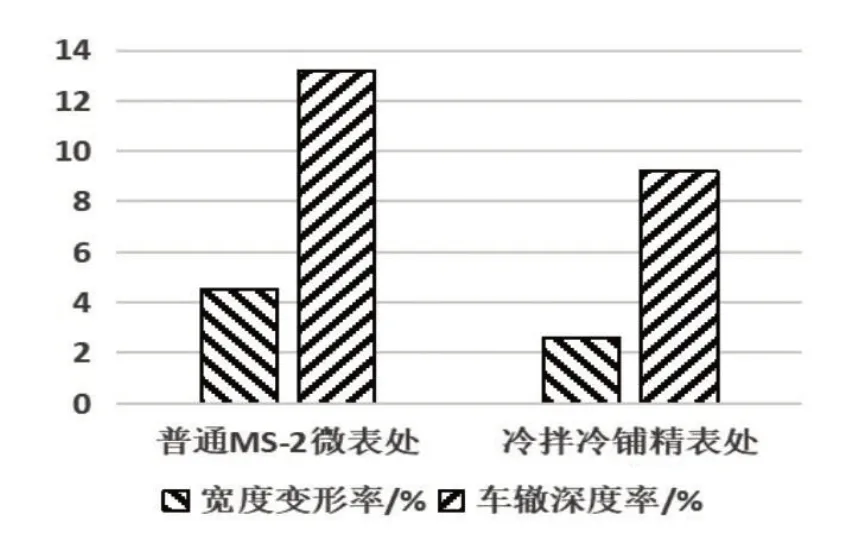

3.4 抗车辙性能评价

由于洒布型精表处一般施工厚度为3~5mm,不用来修补车辙,未对洒布型精表处的车辙性能进行评价。采用车辙变形试验,评价冷拌冷铺精表处和MS-2微表处抗车辙性能。从图4 可知,普通MS-2 型微表处的宽度变形率和车辙深度变形率分别为4.5%和13.2%。冷拌冷铺型精表处的宽度变形率和车辙深度变形率分别为2.6%和9.2%。说明冷拌冷铺型精表处的抗车辙性能优于普通MS-2 微表处。这是由于冷拌冷铺型精表处级配中粗骨料形成骨架结构,可抵抗高温车辙变形,且采用的超粘乳化沥青的软化点>80℃,高温抗车辙性能好。

图4 车辙变形试验结果

4 结束语

(1)通过拌合试验、湿轮磨耗试验进行了冷拌冷铺型精表处配合比设计,设计出目标配合比为:超黏乳化沥青用量为8.5%,水泥用量为1.5%,用水量为7%。

(2)室内湿轮磨耗噪音试验发现,噪音大小关系为:普通MS-2型微表处>洒布型精表处>冷拌冷铺型精表处,冷拌冷铺型精表处具有优异降噪效果。

(3)通过抗滑性能试验发现,随着碾压次数的增加,沥青混合料的摆值和构造深度都在逐渐减小,抗滑性能逐渐降低。冷拌冷铺型精表处的初始以及加载10000 次后的摆值和构造深度均大于微表处和洒布型精表处,抗滑性能最好。

(4)抗车辙性能方面,冷拌冷铺型精表处的抗车辙性能优于普通MS-2微表处。