核岛底板大体积混凝土施工技术浅析

李冰玉 叶振东

(上海核工程研究设计院有限公司,上海 200030)

0 引言

核岛底板大体积混凝土浇筑的工程质量直接决定核岛主体结构的整体安全,事关核辐射安全,因此其浇筑施工质量控制意义非常重大。某核电项目核岛基础底板混凝土浇筑量达到15420m3,浇筑总面积达到近4149m2,且底板尺寸大,形状不规则,此浇筑量和浇筑难度的混凝土整体一次性浇筑在核电行业尚未有成功经验,对施工组织和混凝土温度、裂缝控制都是巨大挑战。本文就该核电项目核岛底板大体积混凝土的施工技术进行浅析。

1 工程概况

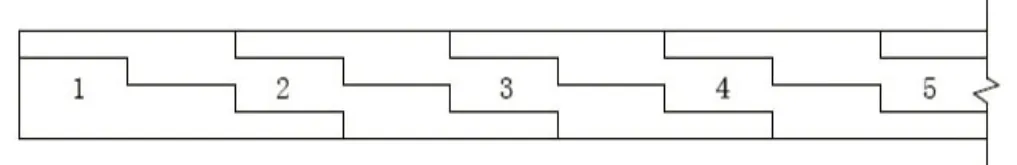

该核电项目核岛底板混凝土基础底标高为-15.900m,顶标高为-12.200m,一般厚度3.700m,最大厚度5.700m,最小厚度2.224m。基础长为91.4m,最大宽度为57.055m,最小宽度为33.820m,见图1。混凝土强度等级为C35,理论浇筑总量为15420m3。

图1 核岛筏基底板尺寸示意图

2 浇筑方案设计

通过ANSYS有限元软件对核岛底板混凝土浇筑和养护过程进行数值模拟计算,对比几种可选的浇筑顺序从而选取最优方案。并对浇筑和养护阶段的温度场和应力场变化进行模拟分析,采取针对性的方案优化措施,以减少混凝土裂缝的产生。

2.1 多种浇筑顺序的对比分析

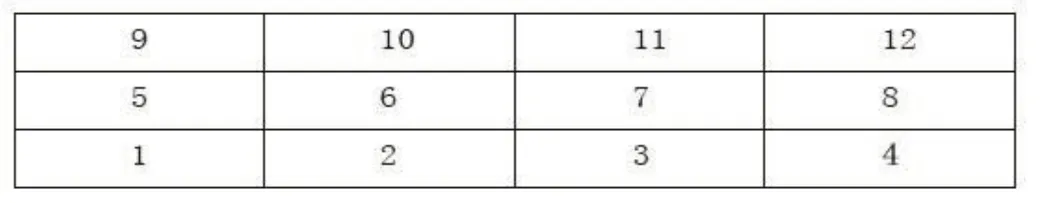

施工浇筑顺序有3种可选方案,分别为单侧斜向分层浇筑、双侧斜向分层浇筑、全面分层浇筑,浇筑及计算过程激活顺序依次见图2、图3、图4。

图2 单侧斜向分层浇筑顺序示意

图3 双侧斜向分层浇筑顺序示意

图4 全面分层浇筑顺序示意

利用其他相似核电项目底板混凝土浇筑过程数值模型标定的相关参数及计算方法,对本项目核岛底板进行重新建模,分别计算3种浇筑顺序下混凝土的温度场及应力场。根据计算结果,将各方案温度场的关键数据指标整理成表1。

表1 3种浇筑顺序温度场计算结果对比

由表1可以看出,施工顺序的差异对筏基中部混凝土温升的影响不大,但对里表温差有一定的影响,主要体现在全面分层浇筑顺序方案上,这是由于里表温度到达最高点的时间相差较大而引起。此外,通过对应力场计算结果分析,单侧斜向分层浇筑顺序和双侧斜向分层顺序的最终应力场略有差别,但差别不明显,而全面分层浇筑顺序在局部会出现应力偏大情况。综上,并考虑施工经验和施工组织难度等方面的影响,最终选用单侧斜向分层浇筑顺序,沿长边从一侧开始推进,见图5。

图5 核岛底板斜向分层浇筑示意图

2.2 浇筑方案优化

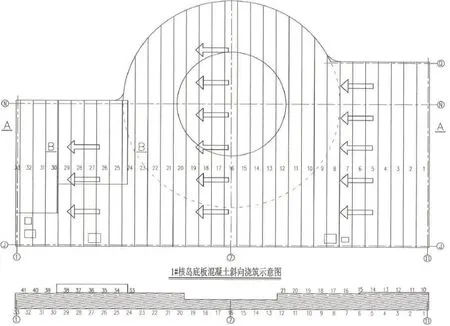

由表1可以看出,混凝土底板越厚,其中部混凝土实际温升越高,里表温差越大,其中5.7m厚平台中部温升接近混凝土的绝热温升,里表温差超过25℃。此外,通过对应力场计算结果分析,5.7m厚平台边缘存在一定程度的应力集中。所以,为规避风险,对核岛底板一次性整体浇筑至3.7m厚标高位置,对5.7m平台及0.3m加厚区域进行二次浇筑。

按照选定的浇筑顺序及优化后的浇筑方案再次建立对应的数值模型,对比分析方案优化前后温度场和应力场的计算结果。

(1)采用优化后方案,5.7m 平台区域中部温度较大幅度降低(见图6),使得内外温差缩小,最大为19.1℃,小于25℃的要求,在可控范围内。

图6 5.7m平台区域中部温度变化曲线

(2)采用优化后方案,应力主要出现在底板边缘及四周角部,分布较优化前更为均匀,数值也略有下降。见图7。

图7 方案优化前后底板底面浇筑7d的应力场

3 施工组织

3.1 施工组织难点

该项目核岛底板整浇混凝土量大,持续时间长(实际浇筑87.5h),混凝土供应、检测、现场施工均分属无直接合同关系的不同单位,现场施工一次投入的人、材、机数量多、强度大,仅单班作业人员已达到338人,人员密集,各施工区域与施工工艺均有搭接,不可避免交叉重叠作业。无论是混凝土生产供应还是现场实际施工,施工组织均存在较大难度。

3.2 管理措施

(1)建立完善的浇筑相关人员组织管理机构,成立专项领导小组,进行合理地分工和责任划分。

(2)编制浇筑技术参数管理手册,对混凝土原材料、生产运输过程、浇筑养护过程、外观质量检查、应急管理预案等方面进行全面梳理。结合技术手册分组分区域进行单独交底培训,使各个岗位人员熟知自己的职责范围、管理流程及详细的技术参数。

(3)预先进行全过程的实操演练,保证相关人员熟悉浇筑流程,确保人员及机械交接有序进行,有效应对机械故障、停电及极端天气应急情况,保证混凝土浇筑和养护质量。演练主要内容包括指令传递流程、应急管理流程、质量控制流程、实时浇筑站位等。

4 混凝土养护

采用保温保湿的养护方法,并搭设养护棚以降低外部天气变化对混凝土养护的影响,通过挂设三防布隔帘形成四个养护分区。混凝土浇筑完后覆盖材料为:1层土工布—2层塑料膜—1层5cm岩棉—2层土工布—1层塑料膜,核岛底板所有侧面均采用带模养护。

通过对筏基混凝土温度及应变监测,根据监测结果动态调整养护措施。重点关注墙体插筋区、结构突变位置以及养护棚拆除后混凝土面的保温保湿措施,保证降温速率一直处于合理的范围内。

养护周期:当混凝土中心温度与表面温度相差小于20℃且表面温度与环境最大温差小于15℃时方可拆除模板和保温层[1-2]。

5 裂缝控制

5.1 对裂缝易发部位的优化设计

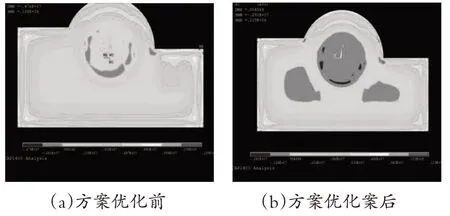

根据数值模拟分析结果,应力集中区域主要分布在左右弧端区域和中心圆边缘区域,另外在方形坑洞边缘、圆弧区域上部在整个过程中也出现了较大应力,见图8。

图8 应力偏大区域示意图

为控制裂缝的产生,针对应力集中区域进行优化设计,在开裂高风险部位增设并优化抗裂钢筋网片,对于核岛圆弧区与直段相交部位进行倒角处理。

5.2 配合比设计

为尽可能降低混凝土水化放热量,控制绝热温升,选用低水化热水泥P·I42.5。根据数值模拟分析结果,25%和30%两种比例粉煤灰掺量混凝土对核岛底板温度场的影响基本相同,差别在1%以内,可以忽略,在考虑经济性的情况下,选择掺加30%的粉煤灰。添加减水剂以减少拌合水的用量,添加引气剂以改善混凝土的保水性和和易性,将混凝土坍落度控制在175mm左右。

5.3 裂缝控制施工措施

5.3.1 温度控制

通过调节原材料的温度控制出机温度。通过各个环节测温,确认混凝土出机后温度随时间的变化情况,提前预判并改进,以保证出机后90min内满足入模温度要求,即入模温度在5~26℃之间[3]。

在养护阶段,严格按照规定频率[2]进行温度监测,出现异常情况需增加监测频率,以便及时调整养护措施,满足各项温控指标。为消减温升峰值,升温期间可适当延缓保温层覆盖进度;降温阶段,为防止降速过快或过缓,可根据测温情况增减保温层或升降棚内温度。

混凝土降温速率和表里温差满足规定要求(降温速率不大于2℃/d,表里温差不大于25℃),且表面温度与环境温度的最大差值小于25℃时,方可停止测温工作[4]。

5.3.2 振捣

采用插入式振捣棒,振捣棒插入按照“直上直下、快插慢拔”的原则进行操作,保证每点的振捣时间,直至混凝土表面呈水平不再显著下沉、不再出现气泡、混凝土表面稳定泛浆时为宜。

混凝土单点布料完成后开始振捣,在振捣上层混凝土时,将振捣棒插入下层混凝土内5~10cm,以便上下层混凝土能有效地结合。

对上下层浇筑时间间隔超过2h的布料层,需单独对该层混凝土进行二次振捣,二次振捣时间间隔以2h左右为宜,以增加混凝土的密实度,减少内部微裂纹,提高混凝土强度和抗裂性。

5.3.3 抹面处理

对于平整表面压面处理区域,表面处理不得少于三遍抹压。由于浇筑混凝土较厚,面层的浮浆较多,压面人员需随时观察混凝土表面情况,发现裂缝时,及时再次压面。

6 结束语

该核电项目结合数值模拟对混凝土浇筑和养护过程的温度场和应力场的计算分析、施工经验、项目实际人机料配置能力,合理地确定浇筑方案、养护方法、温控方案及裂缝控制措施,并有针对性地对各个环节进行优化,形成了一整套完备的核岛底板大体积混凝土施工技术,为核岛底板施工质量提供有效保障。此外,此种理论分析与施工实践相结合、对设计施工养护全过程进行分析优化的模式,可为后续类似工程提供参考和经验。