蒸压砂加气混凝土墙板碳排放计算方法

朱鹏宇

(淮阴工学院建筑工程学院,江苏 淮安 223000)

0 引言

蒸压砂加气混凝土墙板是一种常见的建筑板材结构,采用磨细硅质材料和钙质材料制成。当前这种板材主要应用于建筑外墙、内墙、屋面等位置,属于一种新型的墙体材料[1]。与传统板材相比,这种板材具备质量轻、防火性能强、隔声效果优等特点,且造价更低。因此,这一类型板材已成为建筑用的主要板材之一。但其实际应用中的碳排放量无法直观得出,需通过对各项影响碳排放指标的计算才能得到准确的结果[2]。为了确认蒸压砂加气混凝土墙板全寿命中碳排放量是否符合碳中和的要求,本文将对其计算方法进行研究。

1 蒸压砂加气混凝土墙板碳排放计算方法

1.1 墙板碳排放量计算参数选择

碳排放的测算通常可分为实测法、排放系数法和物料衡算法。第一种方法针对板材使用过程中对温室气体的排放量进行测量;第二种方法从板材的生产或二次能源生产时产生的CO2平均排放量进行测算,将排放系数作为排放因子,完成测定;第三种方法针对板材物料进行定量分析,并在此基础上基于质量守恒原理完成其碳排放量的计算[3]。针对板材应用的不同环节、位置等,可选择上述三种不同的测算方式,但在测算过程中必须具备有效的计算参数,才能够确保最终结果更符合实际。在选择计算参数时,首先确定针对蒸压砂加气混凝土墙板的碳排放计算范围[4]。基于全寿命周期理论,将墙板划分为原材料采集、生产加工、安装使用和废弃,共4个阶段,如图1所示。

图1 墙板全寿命周期碳排放轨迹示意图

针对图1中的4个阶段完成对其碳排放量的测算。将上述4个阶段中的CO2排放量作为主要的计算参数。除此之外,4个阶段涉及的计算参数还包括:第一阶段:墙板原材料采集过程中的CO2排放、原材料运输产生过程中的CO2排放、原材料CO2排放因子等;第二阶段:墙板生产中设备消耗电量、电能的碳排放因子、墙板产量等;第三阶段:墙板施工中机械功率、碳排放因子等[5]。由于在第四个阶段墙板材料在拆除和处理时与其他三个阶段相比产生的CO2排放量极少,因此针对这一环节的墙板碳排放计算可忽略不计。以上计算参数的选择,为后续模型建立以及基于墙板全寿命周期的碳排放量计算提供重要基础。

1.2 墙板碳排放计算模型

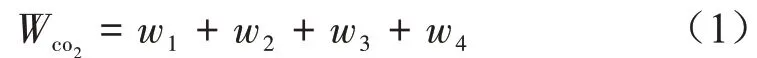

在明确上述墙板碳排放量计算参数后,对墙板碳排放计算模型进行构建,其表达式为:

式中:Wco2——墙板的碳排放总量计算结果,即墙板碳排放量计算模型;

w1——第一阶段原材料选择时产生的碳排放量;

w2——第二阶段墙板生产加工时产生的碳排放量;

w3——第三阶段墙板使用、拆除处理时产生的碳排放量;

w4——第四阶段墙板拆除处理时产生的碳排放量。

在确定计算模型的基本内容后,针对各个阶段碳排放量分别利用上述计算参数完成计算[6]。在第一阶段,排放的CO2是由原材料本身产生的量和运输过程中产生的量构成,其表达式为:

式中:w11——墙板原材料产生CO2;

w12——原材料运输过程中产生CO2。

其中,w11可通过下式计算得出:

式中:n——原材料类型个数;

qi——墙板中某一种原材料i的使用量;

ci——墙板中某一种原材料i 的CO2排放因子。公式(2)中的w12又可通过下式计算得出:

式中:Ei——墙板原材料第i种运输方式消耗能源总量;

Si——墙板原材料的运输距离;

Ci——i种运输方式CO2排放因子。

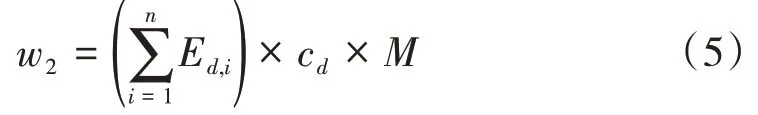

在第二阶段,排放的CO2会受到机械设备耗电量、电能产生时伴随的碳排放因子产生量等因素的影响,因此这一阶段CO2排放量的计算公式为:

式中:Ed,i——墙板第i 个生产环节中使用的机械设备产生的耗电量;

cd——电能产生时伴随的碳排放因子产生量;

M——蒸压砂加气混凝土墙板材料的产量。

在第三阶段墙板施工和使用过程中,蒸压砂加气混凝土墙板排放的CO2会受到建设过程中机械设备的功率等众多因素影响,因此这一阶段蒸压砂加气混凝土墙板碳排放量的计算公式为:

式中:Ei,j——墙板的第i种施工机械单位台班耗电量;

Ti——总台班数量;

λ——折标煤系数;

Cd——煤炭排放因子。

在第四阶段墙板材料拆除过程中,由于获取到有效的计算数据十分困难,并且这一阶段与其他阶段CO2排放量相比更小,因此针对这一阶段产生的CO2排放量忽略不计。

1.3 墙板全寿命周期碳排放量与节能减排量计算

为实现对蒸压砂加气混凝土墙板碳排放的计算,在完成对碳中和背景下的墙板碳排放计算模型的建立后,基于这一类型板材的全寿命周期,从板材原材料的选择到生产制作,再到施工中产生的碳排放量进行计算,并对这一过程中墙板的碳排放量和节能减排量进行计算[7]。相关的计算数据可通过墙板生产厂家和施工现场调查采集。在第一阶段,蒸压砂加气混凝土墙板的原材料与其他墙板材料相比更容易获取,因此在采集过程中消耗的能源主要在于原材料生产厂与蒸压砂加气混凝土墙板生产企业之间的距离以及对于原材料的需求量[8]。在标准条件下,1m3的原材料能够生产出5m3的加气混凝土材料,相较于其他墙板使用的原材料更少,这一部分数据也需要计算到墙板的全寿命周期碳排放量中[9]。在墙板原材料采集的过程中,所需的石英砂材料为玻璃制作厂产生的废弃物,而石英砂本身不会产生碳排放,因此在计算石英砂材料的排放量时,只需要考虑到这一材料在运输过程中的汽油能耗。在计算过程中,通过公式(4)完成计算。

在第二阶段,蒸压砂加气混凝土墙板的蒸压养护部分是能源消耗的主要环节,通常情况下每立方米需要消耗的煤量为0.089t,消耗的水量为352.5kg。结合每立方米蒸压砂加气混凝土墙板生产时设备产生的电量,按照公式(5)完成对其CO2排放量的计算。在生产过程中,不同的机械设备生产功率也不相同,在实际计算过程中,耗电量还需要通过下式计算得出:

式中:t——机械设备生产过程中消耗的时间;

e——机械设备的单位耗电量;

η——机械生产设备的运行功率。

针对所有不同生产功率的机械设备在生产过程中的耗电量进行计算并汇总,将数据代入到公式(5)中。

在第三阶段,针对蒸压砂加气混凝土墙板在安装和施工过程中产生的碳排放量进行计算。在这一阶段,施工中涉及的碳排放量包括:施工现场的碳排放量、施工用电、施工用水碳排放量等,在这一过程中,蒸压砂加气混凝土墙板并没有产生碳排放,因此在这一方面墙板的碳排放为零。其安装中需要用电、用水量较少,因此消耗的能源较少,对于碳排放可忽略不计。在对蒸压砂加气混凝土墙板进行安装时,从生产地到施工地的运输距离可以按照比例进行计算,并将得出的计算结果代入到上述公式中,完成对其整个阶段碳排放量的计算。

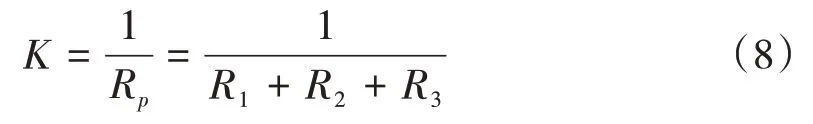

在对墙板的全寿命周期碳排放量进行计算后,还需要针对这一过程中节省的碳排放量进行计算,才能实现对蒸压砂加气混凝土墙板应用节能效果更客观的评价。在计算这一数值时,需要对蒸压砂加气混凝土墙板的热工性能进行计算,其公式为:

式中:K——蒸压砂加气混凝土墙板的热工性能;

Rp——墙板的主体传热阻;

R1——墙板外表面的热交换阻;

R2——墙板的热阻;

R3——墙板内表面的额热交换阻。

根据上述公式,得到蒸压砂加气混凝土墙板的热工性能参数。在此基础上,针对节能减排量计算式,需要得出蒸压砂加气混凝土墙板少传输的能量、节约的标煤重量以及减少的CO2排放量。将得到的结果汇总,并得出在建筑使用寿命规定时间内单位平方米蒸压砂加气混凝土墙板减少的碳排放量,将这一结果作为最终的节能减排量计算结果。

针对上述计算模型中的碳排放因子,在实际计算时这一参数与能源结构之间也有着更密切的联系,碳排放因子是指在单位质量标准煤条件下,对应的CO2排放量。基于不同的能源结构情境,碳排放因子会发生不同改变。能源结构大致可分为3 种:第一种为整体能源结构中石油和煤的能源占比将会逐渐降低,而天然气与非化石燃料的能源占比将会逐渐提升,在这样的情境下碳排放因子的变化趋势为逐渐递减从2.26降低到1.80;第二种是在第一种情景的基础上,建筑行业能耗中非化石燃料的占比逐渐提高到35%,煤炭占比逐渐下降到50%、45%,碳排放因子的变化趋势也同样为逐渐降低趋势,从2.19 逐渐降低到1.55;第三种是在第一种情景的基础上,非化石燃料的占比上升,而煤炭占比逐渐下降,碳排放因子的变化趋势下降幅度更加明显。基于上述碳排放因子的特征,在对蒸压砂加气混凝土墙板的碳排放量进行具体计算时,需要对碳排放因子进行动态调节,确保最终得出的计算结果更符合实际。

2 实例应用分析

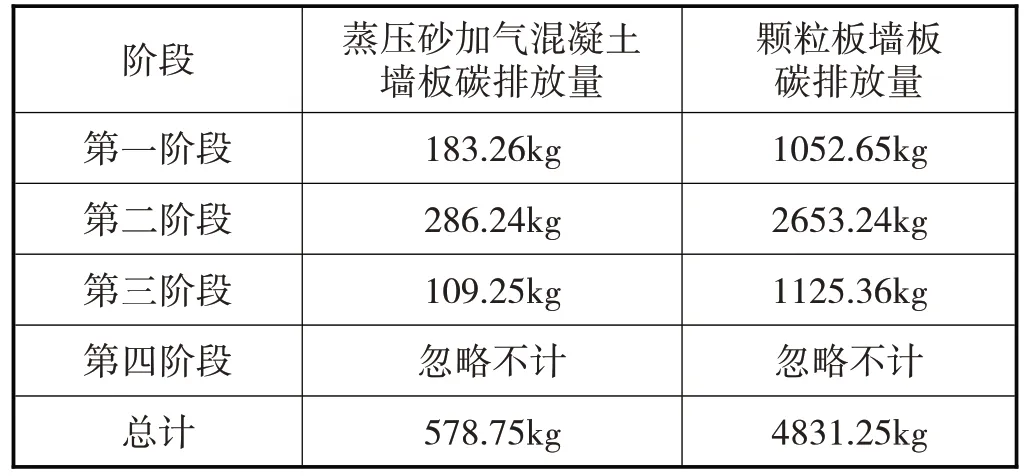

为验证上述墙板碳排放计算方法的可行性,以某框架结构为例进行分析。已知该工程项目包含6 层结构,场地类别属于II 类,首层高度为4.5m,其每层高度均为3.8m。该工程通过PKPM 工程设计软件完成对墙体材料方案的设计,分别设计了2 种方案,一种为蒸压砂加气混凝土墙板,一种为颗粒板墙板材料。针对2种墙体的设计方案,均利用上述计算方法对其板材的碳排放量进行计算。计算结果如表1所示。

表1 2种墙板材料碳排放量计算结果对比

从表1 可以看出,蒸压砂加气混凝土墙板全寿命周期的碳排放量为578.75kg,而颗粒板墙板的总碳排放量超过4500kg。所以,蒸压砂加气混凝土墙板更具备节能环保的优势。初步证明本文提出的计算方法能够实现对蒸压砂加气混凝土墙板碳排放量的计算,计算结果可实现对蒸压砂加气混凝土墙板绿色环保性能的量化。同时,综合其碳排放量可进一步对其经济效益和社会效益进行量化分析。

3 结束语

为了实现对蒸压砂加气混凝土墙板节能性能的评价,针对这一墙板材料提出了一种全新的碳排放计算方法,并结合实例验证了该方法的实际应用效果。由于施工工艺会在一定程度上影响到墙板的碳排放效果,所以本文仅针对工程中常用的蒸压砂加气混凝土墙板施工方法进行研究。对于创新性的施工方法,还需进行更深层次的研究,以促进碳排放计算方法的不断优化。