低含水型地聚合物的物理力学性能研究

王 曾 蓝立耿 马 彬

(桂林电子科技大学建筑与交通工程学院,广西 桂林 541004)

0 引言

通常情况下,水泥基材料的耐久性能快速下降总是与水分子的进入相关,这是因为水泥基材料吸附的水分子通过孔洞裂隙渗透到混凝土的内部,会对材料整体结构的稳定性产生极大危害[1]。因此,如何减少水分子对水泥基材料的侵蚀成为提高建筑耐久性能的重要途径。针对该问题,国内外学者进行了大量研究,丁永刚等[2]对涂覆 SiO2、TiO2和 CaCO3改性环氧树脂、改性氯化橡胶、改性醇酸磁漆涂层的混凝土进行吸水率、冻融循环试验,发现ER、CR、AR 涂层混凝土平均吸水率降幅22.8%,有效提高材料的疏水性能。Wang等[3]将聚二甲基硅氧烷作为一种外加剂掺入对水泥砂浆进行疏水改性,发现当PDMS 改性后表面具有超高疏水性,其接触角为157.3°、滚动角为8.7°,吸水率降低约92.51%,材料的抗侵蚀能力显著增强。

目前,常用的水泥基材料疏水改性方法主要有2种[4]:表面疏水改性和整体疏水改性。相较于表面疏水改性,整体疏水改性受外界因素影响较小,且在遭受机械破坏后其断裂面仍能保持良好的疏水性能,具有明显的优势。随着超疏水材料的出现[5],为混凝土整体疏水改性提供了新的方法。例如石蜡,其断面水滴接触角达到152.4±3°,外表面水滴接触角为108±3°[6],具有优异的疏水性能,目前常作为超疏水改性材料广泛应用于工程领域。

本文将以地质聚合物为基体材料,掺入石蜡颗粒,结合烘干、负压、加热等工艺,制备低含水型地质聚合物。重点分析水固比、粒径尺寸、烘干时间对材料疏水性能和力学性能的影响,分别以吸水率、饱和时间和抗压强度为量化指标,分析试验结果及其变化规律,优化工艺参数,为疏水型建筑工程材料的制备提供新的思路。

1 试验材料与试验方案

1.1 试验原材料

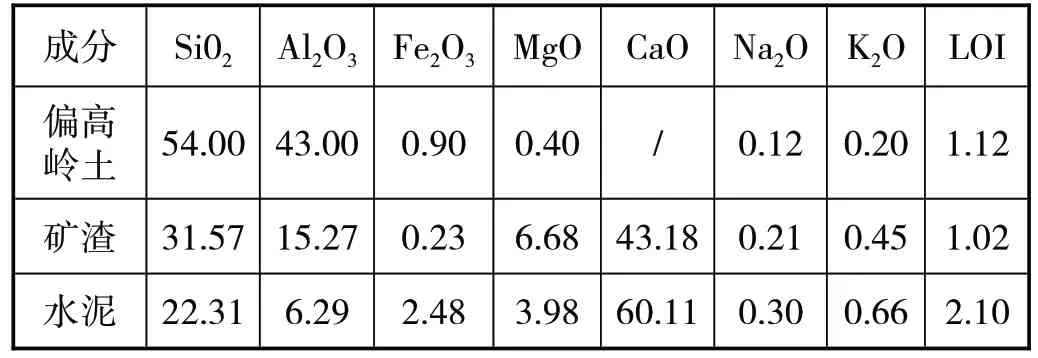

试验采用石蜡的密度约为0.9g/cm3,相变温度约为54~58℃。本文选用富钙型地聚合物为基体材料,原材料为偏高岭土、矿渣和水泥,其化学组成如表1 所示。其中,偏高岭土的粒度为3000~4000 目,矿渣的粒度为1000~1200目。

表1 原材料的化学组成(单位:%)

1.2 试验方案设计

结合前期研究[7],可知水固比和粒径尺寸能够有效调控石蜡骨料的分布,当石蜡粒径和水固比分别为[1.75,2.25]和[0.38,0.40]时骨料分布良好和材料结构稳定性优异,且石蜡的掺量存在阈值为8%。因此,基于前期研究,本文在碱掺量为16%,水玻璃模数为1.4 的条件下制备富钙型地聚合物,其中偏高领土、矿渣和水泥的含量分别为75%,10%和15%[8]。此外,石蜡的掺量固定为8%,通过调控水固比、石蜡粒径、烘干时间3个变量设计3 组对照试验,具体如下:(1)水固比组:石蜡粒径为2mm,40℃烘干12h,水固比分别设定为0.35、0.39、0.43、0.48、0.51;(2)粒径组:水固比设定为0.43,40℃烘干 12h、石蜡粒径分别为 0.5mm、1.0mm、2.0 mm、4.0mm、8.0mm;(3)烘干时间组:水固比设定为0.43,石蜡粒径为 2mm,40℃烘干时间分别为 6h、9h、12h、15h、18h。

1.3 试样制备

按照所述低含水型地聚合物材料的组成及配比称取各原料,将各原料混合搅拌10min 后注入模具,脱模后立即包裹保鲜膜,放入40℃的环境下快速养护1d,取出并在20±5℃室温条件下放置7d,得到养护后的试样。

试验采用烘干处理去除试样部分水分,以促进石蜡在试块孔隙中的流动,使其均匀分布于试样。取养护后的试样置于温度为40℃的干燥箱中干燥,充分干燥后取出,并在相对压力为40kPa 负压条件下加热融化石蜡。为确保石蜡充分融化且分布均匀,采用梯度加热的方法,具体在55℃、60℃、65℃和70℃条件下分别加热0.2h。

1.4 疏水性能测试

对快速养护7d 的40mm×40mm×40mm 试样进行吸水率测定。将试样放入40℃烘箱中干燥24h 后取出,测得其质量m0。将试样放入水中使其距水面2 mm处,每浸水10min 取出擦干表面称重。重复n次,第n次试验称得质量为mn。若mn- mn-1≤0.1g,判定试样已经饱和,其中mn-1为试样前一次称重的质量。此外,记录饱和时试样的质量和饱和所需时间。吸水率通过公式(1)进行计算:

1.5 力学性能测定

采用万能试验机对试样进行力学性能测试,测试参照标准《水泥胶砂强度检验方法(ISO 法)》(GB/T 17671-1999)规定进行,其中试样尺寸为40mm×40mm×40mm。

2 试验结果与讨论

2.1 水固比对试样疏水性能的影响

图1 所示为水固比对试样疏水性能的影响:随着水固比的增加,吸水率和饱和时间的变化呈相反趋势,材料的疏水性能随着水固比的增加先升高后降低;当水固比为0.39时,试样的疏水性能最优,吸水率为最低值5.60%,饱和时间为最高值190min;然而,当水固比大于0.43时,试样吸水率变化幅度较小,饱和时间下降明显,表明此时疏水改性已不能有效降低材料的吸水率。这是由于水固比很大程度上能够影响材料孔隙率,随着试样初始含水量的增加,会形成更大的孔隙网络[9],导致石蜡的影响变弱,致使试样的疏水性能降低。

图1 水固比对试样疏水性能的影响

2.2 石蜡粒径试样疏水性能的影响

图2 所示为石蜡粒径对试样疏水性能的影响:随着石蜡粒径的增大,试样的吸水率先降低后升高,然而试样的吸水饱和时间先升高后降低;其中,粒径为2mm时,试样的疏水性能最优,较基准组试样(未加石蜡,0mm)吸水率降低8.1%,且饱和时间延迟了120min;此外,当石蜡粒径为8mm时,试样的吸水率反而高于基准组(未加石蜡)。这是由于含8mm石蜡的试样在加工后所遗留的石蜡孔洞较大,增加了疏水膜薄弱面出现的概率,同时也增加石蜡渗漏的风险,从而影响了试样整体的疏水性能。

图2 石蜡粒径对试样疏水性能影响

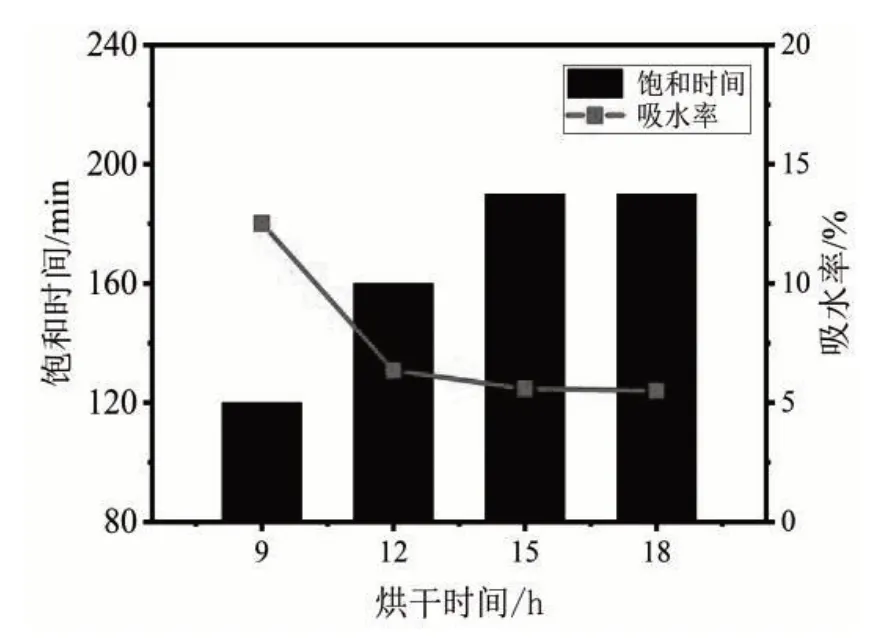

2.3 烘干时间对试样疏水性能的影响

图3 所示为烘干时间对试样疏水性能的影响:随着烘干时间的增加,试样的吸水率逐渐降低,饱和时间逐渐增加,且烘干时间为15~18h 间达到峰值;当试样烘干时间达到15h 时,烘干时间对试样疏水性能的影响减弱,并且较长的烘干时间会引起材料过度失水和结构损伤破坏[10],进而影响试样的各项物理指标。

图3 烘干时间对试样疏水性能的影响

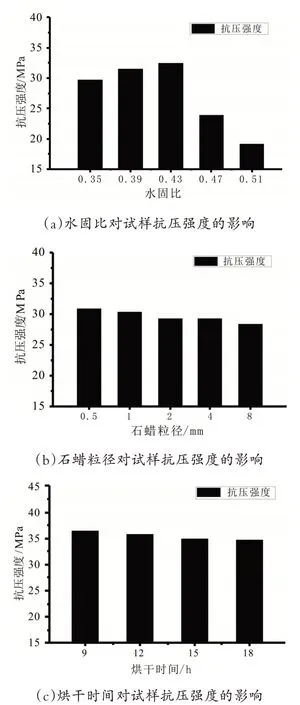

2.4 不同参数对试样力学性能的影响

图4 所示为不同因素对试样抗压强度的影响:水固比、粒径、烘干时间等变量对试样抗压强度的影响明显,且有一定变化规律。其中,由图4a 可知,试样抗压强度随水固比的增大先升高后降低,且当水固比为0.43 时试样抗压强度达到峰值32.4MPa。此外,增大水固比能改善浆体的流动性[11],但石蜡骨料在高水固比的基体中会出现上浮现象,聚集在试样上部使得试样整体的稳定性降低,从而导致试样抗压强度损失严重。由图4b 可知,试样抗压强度随石蜡粒径的增大而降低,且当石蜡粒径为8mm 时试样的抗压性能最差。这是因为含8mm石蜡的试样经过热处理后试样内部会留下孔洞,这等同于在试样内部引入缺陷,这些缺陷使试样整体受力不均,导致其抗压强度大幅度降低。

由图4c可知,随着烘干时间的增加,试样抗压强度逐渐降低。其中,当试样烘干时间为18h 时,其抗压强度为34.65MPa,相比于烘干9h 试样的抗压强度下降1.74MPa。因此,在满足疏水性能优越的条件下尽量缩短试样的烘干时间,以保证材料抗压强度满足基本力学性能要求。

图4 不同因素对试样抗压强度的影响

3 结束语

以地质聚合物为基体材料,掺入石蜡颗粒,分析水固比、粒径尺寸、烘干时间对材料疏水性能和力学性能的影响规律,得出的主要结论如下:

(1)石蜡的掺入能有效降低材料的吸水性能,使得材料的疏水性能和抗渗性大幅度提高。随着水固比的增加,材料的疏水性能先升高后降低。随着石蜡粒径的增大,吸水率先降低后升高。随着烘干时间的增加,吸水率逐渐降低,饱和时间逐渐增加。

(2)水固比、粒径、烘干时间等变量对于试样抗压强度的影响明显。随水固比的增大,试样抗压强度先升高后降低;随石蜡粒径和烘干时间的增加,试样抗压强度逐渐降低。

(3)水固比在0.39~0.43 范围内,石蜡粒径为2mm,且烘干时间为12~15h 时,低含水型地聚合物的疏水性能和力学性能均最优。