蒸汽发生器三维热工水力特性分析程序SGTH-Porous3D研发及应用

丛腾龙,从 正,刘茂龙,肖 瑶,郭 辉,顾汉洋,*

(1.上海交通大学 核科学与工程学院,上海 200240;2.哈尔滨工程大学 核科学与技术学院,黑龙江 哈尔滨 150001)

蒸汽发生器作为核岛系统关键设备,承担着一、二回路压力和传热边界作用,在运行过程中必须保证其结构的完整性。然而,运行实践表明,由于振动、微振磨损、疲劳、应力腐蚀、凹陷、点状腐蚀等的作用,蒸汽发生器传热管及其他部件性能发生退化并影响使用。蒸汽发生器性能退化涉及热工水力、结构力学、水化学、材料等多个学科,其中热工水力分析是其他学科分析的基础[1]。蒸汽发生器热工水力分析包括3个尺度:基于系统程序的一维分析、基于多孔介质模型的三维粗网格分析和基于真实几何结构的三维精细化分析。其中,一维分析将管束集总成1个或多个等效传热管,并沿管长方向划分控制体;三维粗网格分析以多孔介质模型为基础理论,建立整个蒸汽发生器的三维粗网格,每个网格内同时包含管束固体和管间流体域,网格尺度远小于蒸汽发生器管束区实际尺寸,但大于单根传热管的特征尺寸;三维精细化分析为传统计算流体力学分析,在管束区真实几何的基础上划分精细网格,并在流体区域内进行数值求解。这3个尺度分析获得的热工水力参数空间分辨率依次提高,其计算代价也依次增大。

对于污垢沉积、化学腐蚀、热应力疲劳等问题,通常以管束区精细的三维流场和温度场分布为输入,因此需要建立管束区域的真实结构并进行三维计算流体力学分析[2]。然而,蒸汽发生器管束区尺寸庞大、结构复杂,对管束区整体进行三维几何建模和数值求解的代价过高,现有研究多在假定边界条件的前提下,针对局部管束区进行分析。计算域的边界条件对数值分析的可信度有极大影响,但由于蒸汽发生器自身结构及其内部流场复杂,需要对整个蒸汽发生器开展三维粗网格热工水力分析以获得局部精细化分析的边界条件。

对于流致振动问题,通常有两种分析方法[3]:基于局部三维流场分布和管束有限元模型的流固耦合分析方法以及基于局部管束区平均速度的半经验分析方法。其中,前者受计算资源及模型复杂度限制,往往只能针对很小的管束切片开展分析,边界条件对计算结果可信度的影响较大;后者以实验获得的经验公式为基础,具有较高的可信度,在工程领域应用较多,但该分析需要以粗网格尺度的流场参数为输入。

通过以上分析可知,粗网格尺度的蒸汽发生器热工水力特性分析,不仅可直接为传热管流致振动分析提供输入,还可为管束区污垢沉积、化学腐蚀、热应力疲劳分析提供小尺度计算域的边界条件,提高局部管束区精细流场分析的可信性。此外,通过粗网格尺度的热工水力分析获得的蒸汽发生器管内流量分配、管外热工水力参数分布以及管内外耦合传热分布,可支撑蒸汽发生器的详细结构设计和传热优化。因此,基于多孔介质模型的粗网格尺度热工水力特性分析对蒸汽发生器的设计和运行具有重要意义。

1856年,Darcy[4]提出了多孔介质模型,之后,Patankar等[5]最早将其用于管壳式换热器的模拟,Sha等[6]进一步发展了分布阻力和集中阻力的概念,完善了将多孔介质模型用于换热器模拟的理论基础。之后,国外研究者基于多孔介质模型开发了众多蒸汽发生器三维粗网格热工水力特性专用程序,包括CALIPSOS[7]、THIRST[8]、THEDA[9]、PORTHOS[10]、FIT-Ⅲ[11]、THERMIT-UTSG[12]、ATHANS[13]、CUPID-SG[14]、THYC-EXCHANGER[15]、ATHOS[16]和GENEPI[17],其中,最为公认的是分别由EPRI和CEA开发的ATHOS和GENEPI程序。近年来,国内研究者也开发了蒸汽发生器三维粗网格热工水力特性分析程序,如西安交通大学开发的STAF[18-19]和华北电力大学开发的THAC-SG程序[20]。这些程序的特点总结详见文献[21]。

总的来说,现有程序基本满足大型压水堆U形管蒸汽发生器的设计和分析需求,尤其是ATHOS、GENEPI和STAF程序,支撑了多型U形管蒸汽发生器的设计。然而,这些程序对直管和支承板具有丰富的模型,但在弯管区域处理较为简单,部分程序甚至不包含弯管模型。除ATHOS和STAF外,其余程序均采用一维集总模型处理管内外的耦合传热,无法考虑管内外耦合传热在横截面上的非均匀性,而这一非均匀性对高功率条件下U形管蒸汽发生器靠近管板区域的流动传热特性、U形管蒸汽发生器低功率运行特性以及小盘管直径的螺旋管蒸汽发生器流动传热特性具有明显影响,在进行三维分析时忽略横截面内非均匀性影响会导致管内流量分配和管外三维流场预测出现较大偏差。此外,这些程序仅适用于U形管蒸汽发生器,无法用于螺旋管蒸汽发生器,而螺旋管蒸汽发生器则通过直接循环产生过热蒸汽,因结构紧凑在小型压水堆及液态金属堆中得到了广泛应用,但目前缺乏三维热工水力特性分析程序。

针对这一问题,本团队(上海交通大学反应堆热工水力实验室,SJTU-NETH)研发了通用蒸汽发生器三维热工水力特性分析程序SGTH-Porous3D。该程序以多孔介质和两流体模型为基础,建立针对不同类型管束的管束区单相/两相多孔介质参数化方法、斜掠流动传热模型、单相/两相流体在U形管/螺旋管内的并联多通道分析模型以及管内外跨尺度网格耦合传热模型,适用于U形管自然循环蒸汽发生器和螺旋管直流蒸汽发生器。本文介绍基于多孔介质两流体模型的蒸汽发生器三维粗网格热工水力特性分析程序SGTH-Porous3D的数理模型、数值方法及其在国和一号U形管蒸汽发生器中的应用。

1 数学物理模型及数值方法

在蒸汽发生器三维粗网格分析中,多孔介质模型用于简化传热管壳侧流动传热,而管侧为多个传热管组成的并联通道,采用一维模型即可满足工程分析需求。然而,不同类型的蒸汽发生器管、壳侧工质不同。对于U形管自然循环蒸汽发生器,壳侧为蒸汽-水两相流,管侧为单相水;对于螺旋管式直流蒸汽发生器,壳侧为单相工质(水/氦气/液态金属),管侧为蒸汽-水两相流。为研发适用于不同类型蒸汽发生器的通用分析程序,本文建立的管、壳侧分析模型均包含单相和两相计算模型。本文仅介绍其两相模型,对于单相工况,可直接从两相模型退化获得。

1.1 壳侧多孔介质两流体模型

为更好地描述管束区壳侧复杂流道结构内两相流动传热及相间非平衡性,本文利用多孔介质内的两流体模型求解管束区两相流场,其控制方程如下。

质量守恒方程:

(1)

动量守恒方程:

(2)

能量守恒方程:

(3)

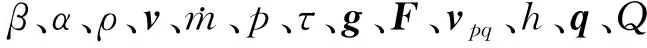

在多孔介质模型中,壳侧粗网格尺寸大于管间距,因此1个粗网格内可包含多根传热管。U形管和螺旋管蒸汽发生器内典型粗网格单元及其内部传热管示意图如图1所示,根据蒸汽发生器类型,不同位置处的管束可能为竖直管、倾斜管、U形管和螺旋管结构。由于网格尺度相对于管长或弯管的曲率半径较小,在求解粗网格内传热管引入的附加阻力时,将弯管视为具有相同长度和倾斜角度的倾斜直管。此外,一维程序假定流速竖直向上,并直接在阻力模型中考虑流速与倾斜直管的夹角对流速的影响;在三维分析中,粗网格的速度方向具有任意性,速度与传热管的夹角变化规律复杂。为发展适用于任意管束和流动方向的统一模型,建立跟随传热管的随体坐标系,其中一个坐标轴的方向与传热管流动方向一致,将粗网格速度矢量分解到局部坐标系中,将原本具有任意角度的斜掠流动分解为沿管束的顺流流动和横掠管束流动,可通过顺流管束和横掠管束阻力模型计算传热管在局部坐标系上引入的附加阻力。之后对3个方向上的附加阻力分量进行坐标变换,得到全局坐标系内3个方向上的附加阻力,作为方程(2)的源项。

图1 典型粗网格内传热管结构形式及局部坐标系Fig.1 Structure of heat transfer tube and local coordinate system in typical coarse cell

对于传热模型,由于目前缺乏斜掠流动相关模型,本文采用均方根加权方法计算单相流体斜掠流动换热系数,即首先将流速在局部坐标系内分解,获得顺流和横掠传热管的速度分量,分别根据顺流及横掠管束传热模型计算其分速度对应的传热系数,之后通过均方根获得总的对流传热系数。该方法首先由EPRI提出并用于ATHOS程序[16],之后利用斜掠管束实验数据对其进行验证[22],文献[21]基于数值模拟对该方法进行了验证。对于沸腾传热,由于U形管蒸汽发生器壳侧以泡核沸腾为主,流动方向对沸腾传热影响较小,因此不考虑流动方向的影响。

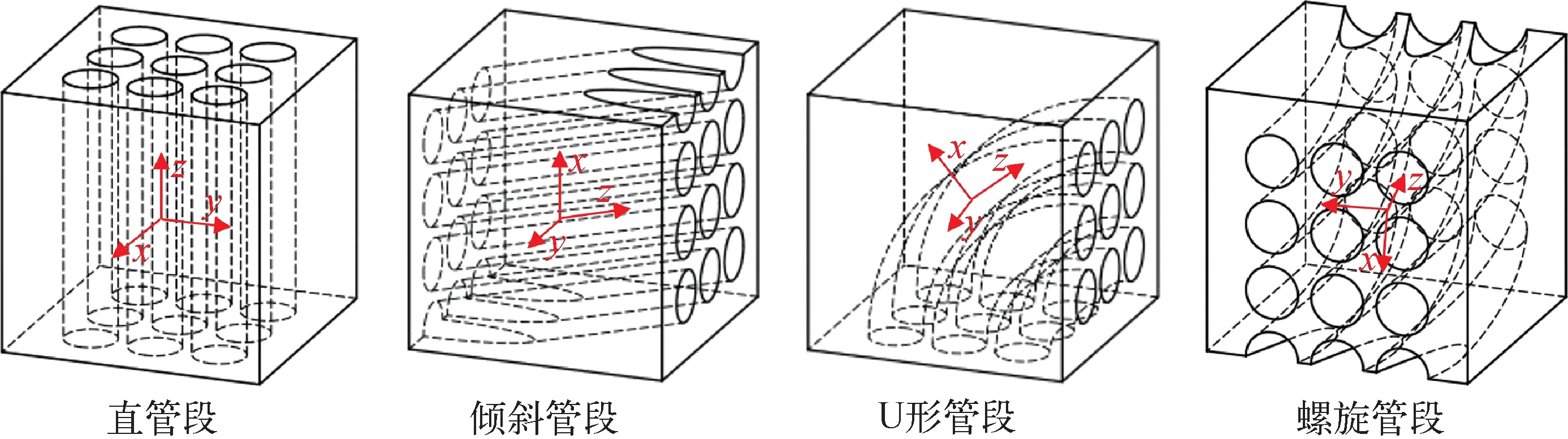

由于现有两相阻力及传热模型均求解作用在混合物上的阻力及热量,而两流体模型中需要获得每相流体上的附加阻力和能量源项,因此需要对经验公式获得的混合物总阻力及总热源进行分配。考虑到U形管蒸汽发生器管束区出口混合物中含气率小于30%,远低于干涸所需的含气率,U形管的表面可被液相直接覆盖,因此将管束引入的附加阻力及热源全部作用于液相,通过气液相相间作用力及相间传热考虑管束附加源项对气相的影响。SGTH-Porous3D程序中使用的壳侧阻力和传热模型列于表1,对于流动阻力,不区分工质类型。

表1 壳侧阻力及传热模型Table 1 Flow resistance and heat transfer model for shell side

1.2 管侧并联多通道流动传热模型

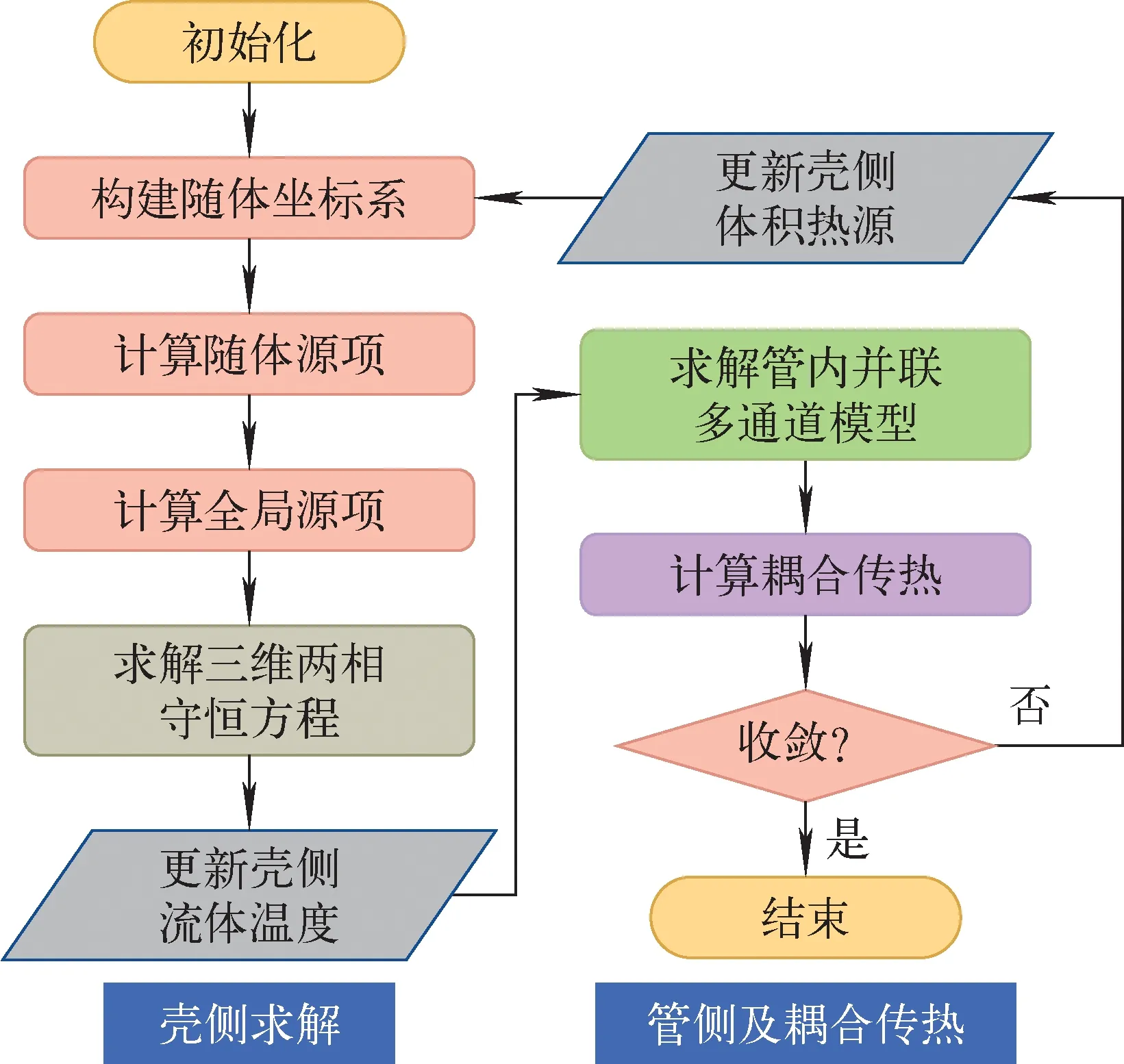

由于CFD模型在包含多个沸腾传热模式的跨流型两相流中适用性较差,且管侧流动呈现明显的一维流动特性,因此使用一维系统分析模型求解管侧并联多通道内的流动传热。考虑到现有RELAP5和TRACE等主流系统分析程序的模型多针对直管,对于蒸汽发生器中常见的U形弯头及螺旋管,并无针对性的模型,本团队研发了螺旋管蒸汽发生器一维热工水力分析程序SGTH-1D。该程序以两流体模型为基础,结合直管段、U形弯头段、螺旋管内外流动传热模型,可预测U形管及螺旋管蒸汽发生器一维流动传热特性。在研发SGTH-Porous3D时,利用SGTH-1D程序建立U形管蒸汽发生器的管侧单相流动传热和螺旋管管侧两相流动传热的并联多通道分析模型,得到管内流场、温度场和两相相场分布。对于U形管及螺旋管蒸汽发生器,其管侧并联多通道模型如图2所示。程序中使用的不同管型流动传热模型列于表2。

a——U形管蒸汽发生器;b——螺旋管蒸汽发生器图2 蒸汽发生器管侧并联多通道分析模型Fig.2 Parallel multi-channel model for tube side of steam generator

表2 管侧阻力及传热模型Table 2 Flow resistance and heat transfer model for tube side

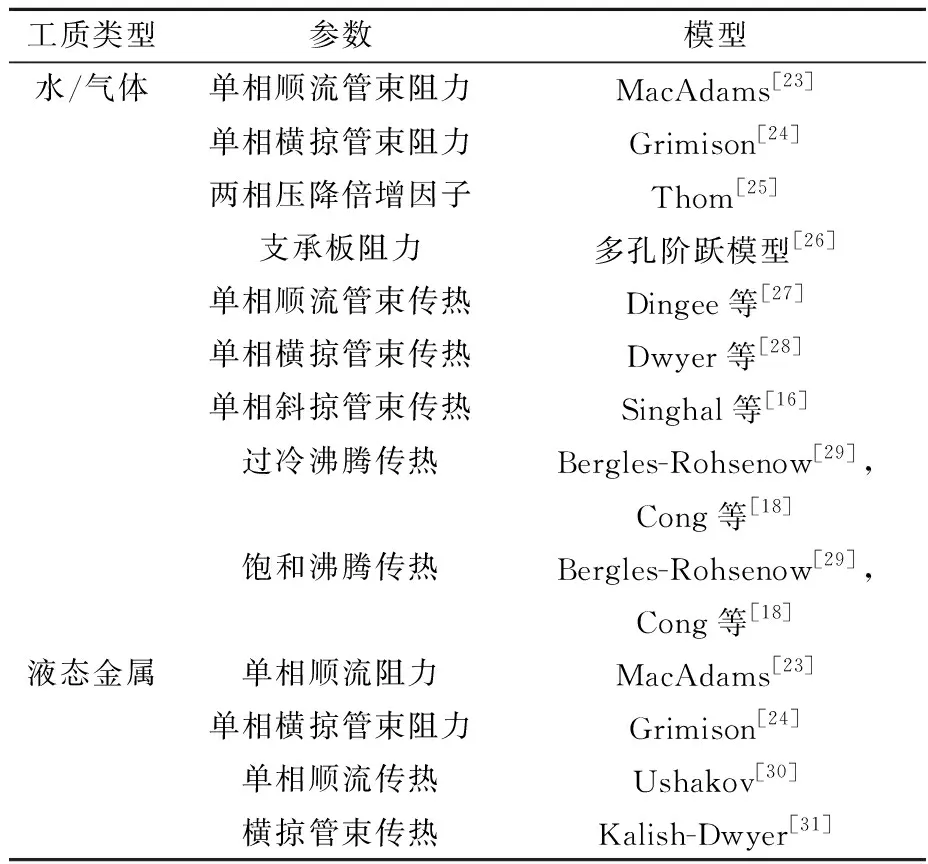

1.3 一二次侧耦合传热及数值方法

SGTH-Porous3D程序分别使用三维多孔介质模型和一维并联多通道模型求解蒸汽发生器壳侧和管侧流动传热,为求解管壳侧耦合传热,还需建立三维和一维多通道模块的耦合传热模型。三维模块使用体积热源边界,一维模块使用第三类边界条件,即将三维计算得到的壳侧流体温度及流速、空泡份额等场参数赋给一维模块,一维模块根据壳侧流动传热状态选择合适的传热模型,结合壳侧温度,计算通过传热管的热流密度,将其转化为体积热源后赋给三维模块。为提高耦合迭代的收敛性,对体积热源进行亚松弛,但无需对壳侧温度进行松弛。考虑到一维模块的网格尺度大于三维模块,需根据三维网格和一维节块尺寸及空间坐标,建立其空间映射关系,在对应网格上进行耦合传热计算,耦合传热计算逻辑如图3所示。

图3 管壳侧耦合传热计算方法Fig.3 Numerical method for tube-to-shell side heat transfer

2 程序验证

SGTH-Porous3D程序主要用于U形管和螺旋管蒸汽发生器的三维粗网格热工水力特性分析,因此分别利用西屋公司的MB-2 U形管蒸汽发生器实验、KEARI的螺旋管蒸汽发生器实验和本团队开展的螺旋管蒸汽发生器实验对其进行验证。

2.1 基于西屋公司MB-2 U形管蒸汽发生器实验的程序验证

为验证西屋F型立式U形管蒸汽发生器整体运行性能,西屋公司在其位于弗罗里达州的坦帕工程试验中心建立了MB-2蒸汽发生器[39]。MB-2的功率为F型蒸汽发生器的1%,最大功率为10 MW,额定功率为6.67 MW,额定功率对应的二次侧饱和压力为6.9 MPa、一次侧压力为15.5 MPa。MB-2实验件的管束部分剖面图如图4a所示。二回路给水与汽水分离器疏水混合后经过两根下降段管道流入管束区,单相水在管束区被加热沸腾,经过提升段和汽水分离器以及干燥器进入蒸汽管嘴,疏水被分离出并与给水混合进行下一循环,管束区包括6个支承板和1个流量分配板,共52根(13行4列)正方形布置的U形管(图4b),管材为因科镍600,U形管外径1.75 cm、厚度1.01 mm,管间距2.49 cm,管束区高度6.69 m,较F型蒸汽发生器管束区高度小0.5 m。

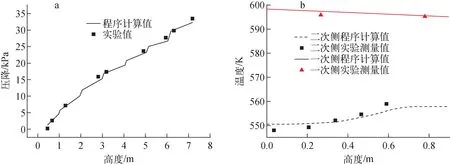

对于壳侧区域,首先建立外壳内区域三维分析几何,之后进行结构化六面体网格划分。对于管侧区域,将13排传热管简化为3根长度不同的并联等效管,并沿管长方向进行一维网格划分,之后建立管壳侧网格空间映射关系,通过数值求解得到壳侧三维两相流场和管侧并联通道内的热工水力参数分布,将其与实验获得的压降和管壳侧温度分布进行对比,结果如图5所示。

a——压降沿轴向分布对比;b——一二次侧温度沿轴向分布图5 MB-2 U形管蒸汽发生器计算值与实验值对比Fig.5 Comparison between calculated and experimental data for MB-2 U-tube steam generator

2.2 基于KAERI螺旋管蒸汽发生器实验的程序验证

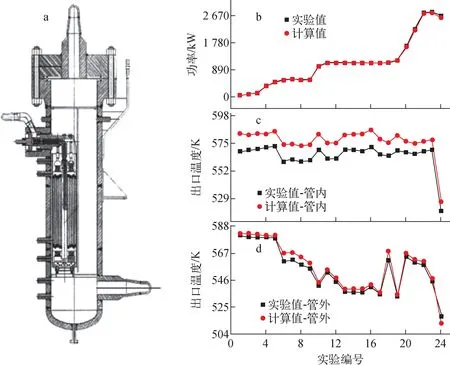

为研究小型水堆螺旋管蒸汽发生器性能,KAERI开展了螺旋管蒸汽发生器原型实验[40],其试验段示意图如图6a所示,将螺旋管蒸汽发生器布置在大的承压容器中。螺旋管束区包含96根内径7 mm、壁厚1.5 mm的螺旋传热管,管束区高度为1.15 m,单根传热管长度为10.34 m,整个蒸汽发生器的有效传热面积为26.2 m2。满功率条件下,一二次侧流量分别为28.29 kg/s和2.0 kg/s,一次侧压力为15 MPa,二次侧压力可调。该实验共公开了24组实验数据,对其进行建模和流动传热特性分析,可得到管束区三维流场参数及管壳侧出口温度,将温度和功率参数与实验数据对比,结果如图6b~d所示。

a——KAERI螺旋管蒸汽发生器试验段[40];b~d——计算值与实验值的对比图6 基于KAERI螺旋管蒸汽发生器实验的程序验证Fig.6 Code validation based on helical coiled steam generator test carried out by KAERI

2.3 基于SJTU-NETH螺旋管蒸汽发生器样机实验的程序验证

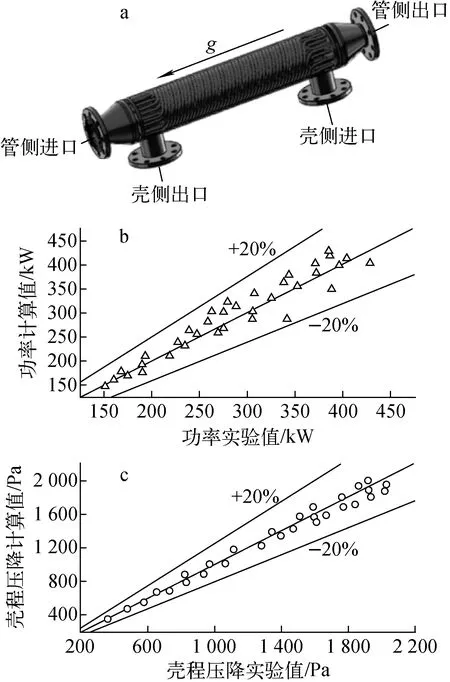

为研究螺旋管蒸汽发生器流阻、传热及运行稳定性等特性,本团队设计了螺旋管蒸发器小型原理样机(图7a),并开展了热工水力实验研究。该样机包含5排共36根传热管,同向螺旋布置,单根螺旋管长度约为6.5 m,螺旋管外径为19.46 mm、壁厚为2.0 mm,螺升角约为8.23°。管侧流体自下向上流入,经进口腔室后进入螺旋管内部,壳侧流体从侧向接口流入,经管外释热后从下部侧向接口流出。基于SGTH-Porous3D程序建立管侧一维五通道分析模型和管外三维分析模型,通过迭代求解管内外耦合传热,获得蒸汽发生器功率、压降等宏观参数以及壳侧三维流场分布。由于实验仅测量了管壳侧进出口流量、温度及压降,因此利用功率和压降进行程序验证,结果如图7b、c所示。

a——SJTU-NETH螺旋管蒸汽发生器试验段;b、c——SGTH-Porous3D 计算值与实验值对比图7 基于SJTU-NETH螺旋管蒸汽发生器实验的程序验证Fig.7 Code validation based on helical coiled steam generator test carried out by SJTU-NETH

3 SGTH-Porous3D程序在国和一号U形管蒸汽发生器设计中的应用

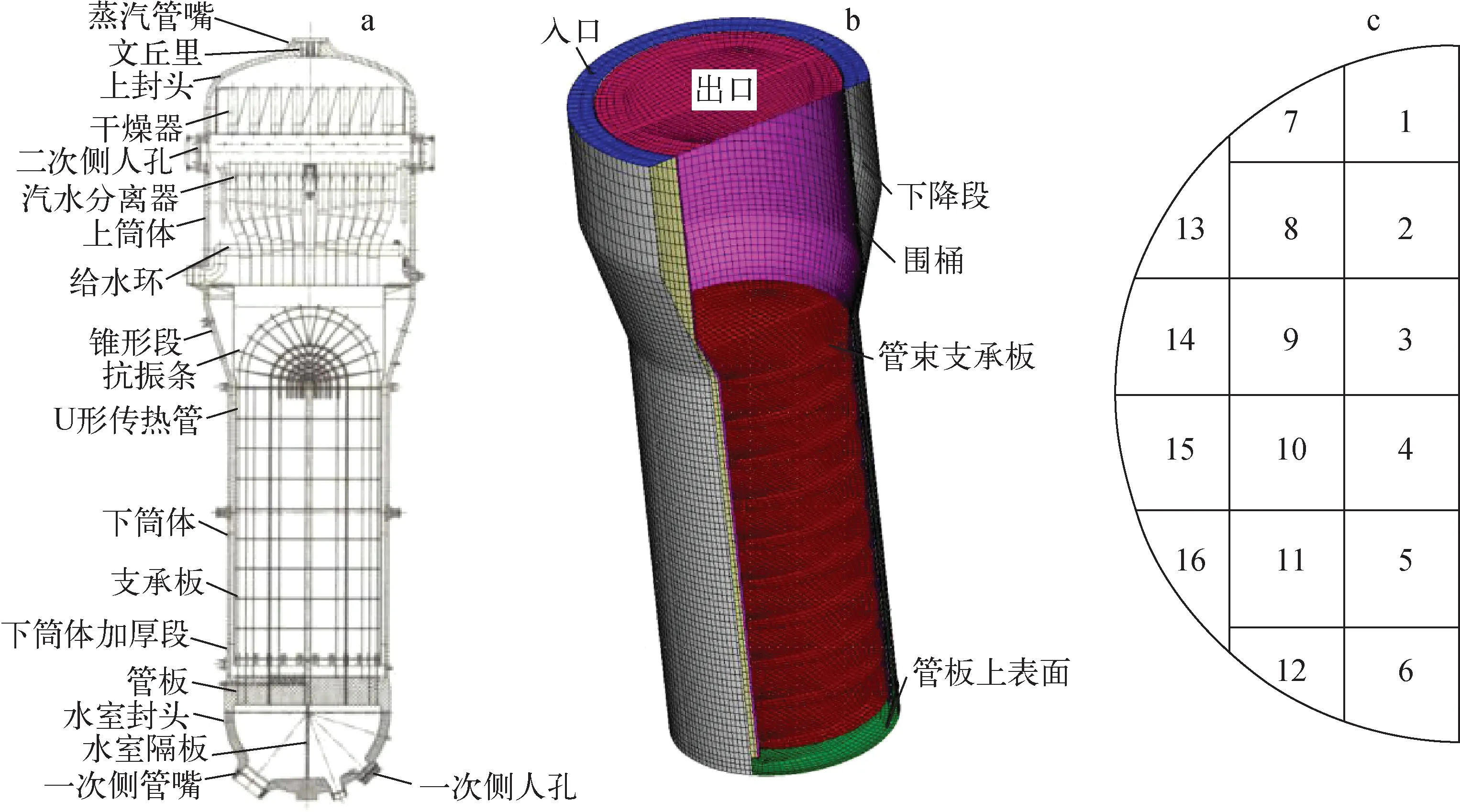

国和一号为上海核工程研究设计院设计研发的两回路大型先进压水堆[41],采用两台U形管蒸汽发生器(图8a),该型蒸汽发生器与西屋Δ125蒸汽发生器结构类似,包括给水管嘴、下降段、U形管、支承板、抗振条和汽水分离器,其中,传热管数量为12 606,大于Δ125蒸汽发生器的10 025。此外,国和一号蒸汽发生器采用小桶径旋叶式汽水分离器,其数量大于140,远多于Δ125的33个旋叶式汽水分离器,可实现更均匀的分离负载和更高的蒸汽干度。考虑到国和一号蒸汽发生器的旋叶式汽水分离器排布更紧密,在建模过程中,将其整体简化为一个多孔介质区域,通过各向异性的多孔介质参数设置,描述汽水分离器的阻力影响,同时抑制不同筒体间的横向流动,建立的壳侧三维几何模型及网格如图8b所示。考虑到蒸汽发生器横向截面积较大,建立具有空间分布的并联U形管模型,将传热管束划分为16束,每束等效为1个U形管,如图8c所示。同时对等效U形管进行轴向网格划分,获得空间分布的并联通道节点,将其与壳侧三维网格通过几何映射关联,进行管内外耦合传热计算。

a——国和一号蒸汽发生器几何结构[41];b——壳侧几何建模及网格划分;c——管侧并联通道分布图8 国和一号蒸汽发生器及其管壳侧数值模型Fig.8 Geometry and numerical model for tube and shell side of CAP1400 steam generator

通过分析得到壳侧三维两相流场及管侧不同位置通道内的热工水力参数分布。图9为对称截面和汽水分离器入口平面的空泡份额分布。总的来说,热侧空泡份额远高于冷侧,在中间管廊区域出现较大的空泡份额梯度。大部分管束区域的空泡份额数值低于0.9,传热管在U形段发生间歇烧干的可能性较低。流出管束区后,在重力提升段,由于两相速度差的变化,导致空泡份额增大。通过汽水分离器入口平面的空泡份额分布可知,两相流中气相含量在分离器入口处分布较均匀,空泡份额基本不低于0.8,其中热侧大于0.9,均匀的空泡份额分布可保证较均匀的汽水分离器负载和较高的分离效率。

图9 对称截面(a)和汽水分离器入口平面(b)的空泡份额分布Fig.9 Vapor volume fraction at symmetric plane (a) and separator inlet plane (b)

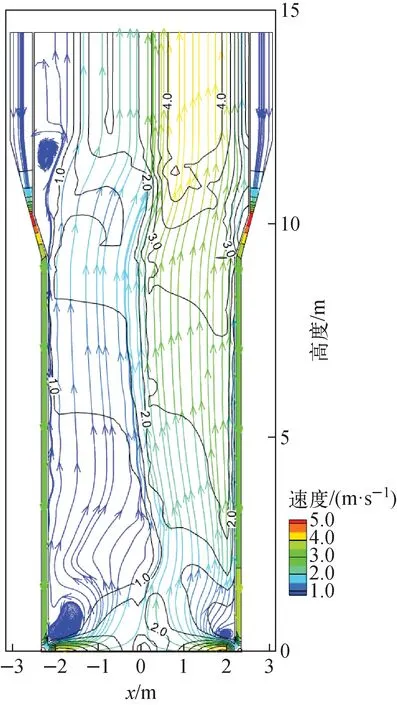

图10 对称截面速度分布Fig.10 Velocity distribution at symmetric plane

图10为对称截面上的速度分布,由于高空泡份额会降低混合物密度,热侧管束区流体的速度远高于冷侧,可超过3 m/s。冷却剂从下降环腔经底部围板与管板缺口进入管束区,在射流作用下在管束区底部靠近围板区域形成涡旋。由于热侧流体很快被加热到饱和并产生气体,阻碍涡旋发展,热侧涡旋尺寸小于冷侧。冷侧大尺寸涡旋可以提高当地交混,降低当地空泡份额,如图9b中x负方向靠近管板位置所示。然而,涡旋可能会增大当地横流强度,导致局部流致振动加剧;同时,涡旋中心速度较小,会加剧污垢沉积。

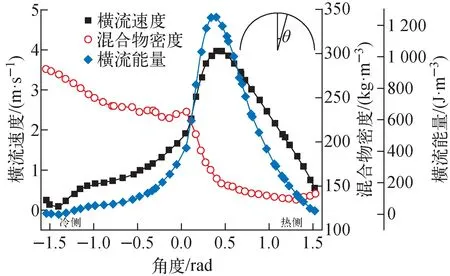

图11 最外层U形管弯管段横流速度和横流能量分布Fig.11 Distribution of crossflow velocity and energy along outermost U-bend

4 结论

为满足蒸汽发生器三维传热优化和流致振动校核对管束区局部流场、温度场和相场等参数的需求,开发了基于多孔介质两流体模型的通用蒸汽发生器三维热工水力特性分析程序SGTH-Porous3D。首先建立了多孔介质三维两流体模型,提出了基于局部坐标系的直管、U形弯头及螺旋管等复杂管束结构的通用多孔介质参数化方法和斜掠流动传热模型;其次,针对管内单相对流及沸腾传热,建立了三维并联通道分析模型以及管内外跨尺度网格数据映射和耦合传热计算方法,实现了管内外三维两相流场的预测。

相对于现有蒸汽发生器分析程序,SGTH-Porous3D程序通用性强,同时适用于U形管蒸汽发生器和螺旋管蒸汽发生器。此外,该程序以两流体模型为基础,引入了壁面热流密度和阻力对气液相作用的分配模型,且可充分考虑相间速度和温度的非平衡性,能准确模拟过冷沸腾对相场以及支撑结构对两相速度场的影响。同时管外网格尺度远小于蒸汽发生器尺寸,但大于传热管直径,通过在多孔介质模型中引入并联传热管产生的附加源项考虑管束阻力及管内外耦合传热,能以相对较小的计算资源消耗获得整个管束区的当地一、二次侧三维耦合传热特性以及三维流场、温度场和相场参数分布,为三维结构优化和流致振动分析提供输入。