高温气冷堆螺旋管蒸汽发生器热工水力特性研究

王明军,孙金象,章 静,田文喜,秋穗正,苏光辉

(1.西安交通大学 动力工程多相流国家重点实验室,陕西 西安 710049;2.西安交通大学 核科学与技术学院,陕西 西安 710049)

蒸汽发生器作为反应堆堆芯与汽轮机之间能量传递的枢纽,是核电厂重要部件之一,其可靠性对核电厂安全运行具有重要意义[1]。高温气冷堆(HTGR)采用氦气作为冷却剂,石墨作为慢化剂,采用螺旋管式直流蒸汽发生器来提高管壳侧回路热量传递效率。相比于传统压水堆U型管蒸汽发生器,螺旋管蒸汽发生器具有热效率高、热应力小等优点。

通过对蒸汽发生器进行热工水力特性研究,可以获得蒸汽发生器在稳态运行及事故工况下的热工水力特性,为蒸汽发生器的安全设计及运行提供支撑[2-3]。一维系统分析程序具有准确度高、计算速度快、占用计算资源少等优点,已成为螺旋管蒸汽发生器热工水力特性研究中经济、高效获得流动换热信息的重要工具。Hoffer等[4]、Castiglia[5]等和Lian等[6]分别基于RELAP5程序植入相应管侧和壳侧压降与换热模型,增强了其对多种运行工况及事故瞬态下螺旋管蒸汽发生器热工水力特性的预测能力;Esch等[7]采用TRACE程序分析了高温气冷堆中螺旋管蒸汽发生器温度场,并评估了节点数目对计算时间及计算结果的影响;Yoon等[8]采用均相流模型和可移动边界法开发了螺旋管蒸汽发生器热工水力设计及性能分析程序ONCESG;韩国原子能研究院[9-10]针对先进一体化反应堆安全分析开发了系统程序TASS/SMR;袁媛[11]采用四方程漂移流模型开发了螺旋管蒸汽发生器动态仿真程序TH-OTSG,并针对IRIS(International Reactor Innovative and Secure)反应堆蒸汽发生器开展了不同阶跃扰动下的响应特性分析;杨自强[12]采用两流体模型建立了针对小型模块化反应堆蒸汽发生器的热工水力分析程序。

本文针对高温气冷堆螺旋管蒸汽发生器多层螺旋管嵌套复杂结构和高参数工况下流动换热过程,采用均相流模型描述管壳两侧工质流动过程,建立一套完善准确的流动换热模型,开发适用范围较广的螺旋管蒸汽发生器系统热工水力分析程序,并基于THTR-300反应堆蒸汽发生器[13]对所开发程序进行验证,在此基础上以球床模块式高温气冷堆(HTR-PM)蒸汽发生器为对象,开展螺旋管蒸汽发生器满负荷稳态运行以及受到扰动时系统运行特性分析。

1 数学物理模型

HTR-PM蒸汽发生器由19个换热组件组成,每个换热组件由中心管、5层螺旋管束、外套筒以及相应的支撑结构组成。蒸汽发生器整体示意图以及径向截面示意图如图1所示。来自堆芯的高温高压氦气自上而下在螺旋管束壳侧流动,与管侧自下而上流动的冷却剂水完成换热后在底部折流,向上沿蒸汽发生器壳侧管壁与内部构件承重筒之间环形空间流动,最后进入氦气风机经过加压回到堆芯,管侧单相过冷水在螺旋管内自下而上流动,与壳侧流体换热后发生相变,依次经过泡状流、弹状流、环状流和滴状流后转变为单相蒸汽。

图1 HTR-PM蒸汽发生器整体(a)[14]及径向截面(b)[15]示意图Fig.1 Schematic of overall (a)[14] and radial section (b)[15] of HTR-PM steam generator

本文对HTR-PM蒸汽发生器单个换热组件进行模拟计算,螺旋管换热器中各层螺旋管温度和压降等参数相差较小,热工参数分布基本一致。因此为方便计算,模拟中用一根特征管来代表蒸汽发生器中所有螺旋管,特征管水力直径、长度与单根螺旋管相同,而质量流量和换热面积是所有螺旋管总和。根据所有管中流体流量保持守恒原理,得到特征管流通面积。管、壳侧水力直径及流通面积等效方法如下:

(1)

Det=Di

(2)

(3)

(4)

其中:Des和Det分别为壳侧和管侧等效水力直径;As和At分别为壳侧和管侧等效流通面积;Vshell、Vtubeo、Vtubei分别为壳侧环形空间、螺旋管束外和螺旋管束内的体积;Di为螺旋管内径;H为螺旋管高度。

对于蒸汽发生器管壳侧流体流动换热过程,采用如下简化:流体为一维流动;忽略轴向导热和热量损失;螺旋管结构对蒸汽发生器换热的影响通过管、壳侧流动换热及压降模型的选择来体现。简化后等效流动换热示意图如图2所示。

图2 HTR-PM蒸汽发生器流动换热示意图Fig.2 Schematic diagram of heat transfer process of HTR-PM steam generator

1.1 基本控制方程

考虑到计算精度与计算速度,本文采用一维均相流模型对蒸汽发生器管壳侧流体进行模拟,在两相区流动参数取两相混合物相应参数的加权平均值。用于描述管壳侧流体热工水力状态参数变化的守恒方程如下。

1) 质量守恒方程:

(5)

2) 动量守恒方程:

(6)

3) 能量守恒方程:

(7)

其中:ρ为流体密度;W为质量流量;t为时间;A为流通面积;x为流动方向;p为流体压力;f为摩擦阻力系数;De为等效水力直径;h为流体比焓;q为热流密度;Uh为加热周长。

1.2 流动换热及压降模型

高温气冷堆蒸汽发生器运行过程中,壳侧氦气保持单相流动,管侧流体经过单相水区、欠热沸腾区、饱和沸腾区、缺液区以及过热蒸汽区5个换热区间。由于离心力的存在,螺旋管内流体流动时存在二次流现象,二次流会影响流体层流向湍流转换的临界雷诺数,根据HTR-PM蒸汽发生器几何参数及运行参数[16-17]的工况适用性对比,本文选用EI-Genk公式[18]来计算临界雷诺数,对划分的不同换热区间分别选用适用范围的关系式进行流动换热计算。

对于螺旋管内单相冷却水区和单相蒸汽对流换热区,其流动雷诺数较大,因此选用雷诺数适用范围较广的Schmidt关系式[19]计算Nu:

(8)

其中:di为螺旋管内径;Dc为螺旋直径;Re1与Re2分别为常数22 000和150 000;Recr为临界雷诺数。

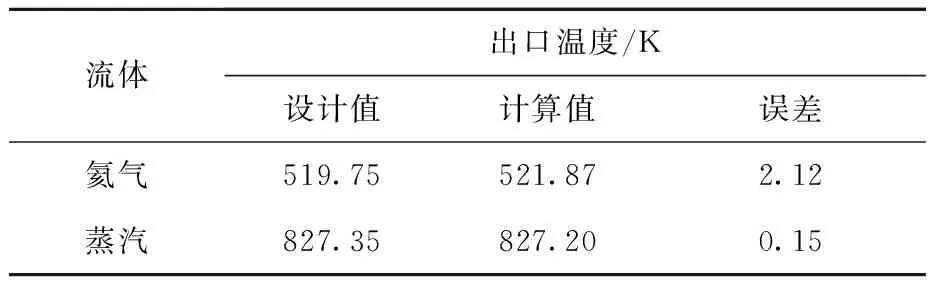

为对蒸汽发生器管侧流动换热进行准确模拟,本文将两相区进一步划分为过冷沸腾区、饱和沸腾区和缺液区。过冷沸腾区的流动换热计算选用Hardik关系式[20],其适用于几何参数满足13.1 (9) 针对HTR-PM蒸汽发生器管侧流量较大的特点,对饱和沸腾区选用适用于大流量区流动换热计算的Chen关系式[21],其表达式为: (10) 其中:h为对流换热系数;ΔTsat为流体饱和温度与当前温度的差值;Δpsat为流体饱和压力与当前压力的差值。 缺液区换热机理复杂,本文选用适用参数范围较广的Miropolskiy关系式[22],其表达式为: (11) 蒸汽发生器壳侧氦气近似横向冲刷螺旋管束,Žukauskas关系式[23]适用于单相流体冲刷管束的换热计算,适用参数范围广,其表达式为: (12) 其中,下标h表示氦气,w表示螺旋管外壁面。 蒸汽发生器管壳侧流体压降计算重点在于摩擦压降(Δpf)。对于单相流体流动,通常使用Darcy摩擦公式来计算: (13) 其中:L为流体流动通道长度;u为流体流动速度。 针对管侧单相区流动摩擦压降的计算关系式较多,其中Ito关系式[24]适用于几何参数满足5 (14) 其中:f为摩擦阻力系数;fs为直管中的层流摩擦阻力系数,一般取fs=64/Re。 两相区摩擦压降计算通常采用在单相摩擦压降计算基础上结合两相摩擦压降倍增因子的方法,根据几何参数及运行工况适用范围的对比,本文选用Colombo等[25]提出的基于分液项两相摩擦压降倍增因子进行两相区摩擦压降计算的关系式,其表达式如下: (15) 对于壳侧氦气横掠螺旋管束摩擦阻力系数的计算,Žukauskas公式[23]考虑到不同横向及纵向间距的相对大小,适用性较强,因此本文选择Žukauskas公式进行壳侧摩擦阻力系数计算: (16) 其中:S1为螺旋管束横向间距;S2为螺旋管束纵向间距;do为螺旋管外径。 基于上述建立的蒸汽发生器管壳侧流动换热模型,考虑到高温气冷堆蒸汽发生器换热管束螺旋结构的影响,使用有限差分法及Gear算法,自主开发了适用范围较广的螺旋管蒸汽发生器热工水力特性分析程序STAGS。使用STAGS程序对300 MW钍基高温气冷堆(THTR-300)蒸汽发生器[13]进行了满功率水平运行工况模拟,计算获得的管壳两侧流体温度沿螺旋管长度的分布与实验测量值符合良好[14]。流体出口温度程序计算值与设计值的误差如表1所列。可见管壳两侧出口温度参数计算误差均小于3 K。以上结果表明,本文所开发的程序能有效预测高温气冷堆螺旋管蒸汽发生器热工水力特性。 表1 THTR-300蒸汽发生器出口温度计算误差Table 1 Calculation error of outlet temperature of THTR-300 steam generator 基于HTR-PM螺旋管蒸汽发生器设计参数,采用所开发STAGS系统程序对其进行了满负荷运行工况下数值模拟。蒸汽发生器管侧及壳侧流体温度沿螺旋管高度的分布如图3所示。管侧过冷水自下而上流动并吸收热量,产生约571 ℃过热蒸汽流出。氦气在螺旋管蒸汽发生器壳侧自上而下流动,温度从入口时的750 ℃下降到出口时的约242 ℃。 图3 蒸汽发生器管侧(a)及壳侧(b)流体温度分布Fig.3 Distribution of fluid temperature at tube side (a) and shell side (b) along tube height 管侧热阻、壳侧热阻以及管壁热阻沿螺旋管高度的变化如图4所示。分析可知,管侧换热热阻在进入缺液区发生传热恶化后急剧增加,在流动过程中,壳侧热阻由于换热过程中温度和压力的降低而升高。由于氦气在壳侧流动对流换热系数较低,因此在蒸汽发生器换热管束不同位置,壳侧热阻均大于管侧热阻和管壁热阻,对换热起到主导作用。 图4 蒸汽发生器壳侧(a)、管侧(b)及管壁(c)的热阻分布Fig.4 Distribution of thermal resistance of shell side (a), tube side (b) and tube wall (c) along tube height 蒸汽发生器管壳侧入口参数会影响到其稳态运行特性,本节通过给定不同水平管壳侧流体流量来研究HTR-PM螺旋管蒸汽发生器关键热工水力参数随流量变化的响应。 1) 壳侧氦气流量的影响 在保持其他入口参数不变条件下,壳侧氦气流量分别取蒸汽发生器满负荷运行状态下90%、100%、110%流量水平进行计算,得到管壳侧流体温度、管侧对流换热系数及含气率等热工参数随螺旋管长度的变化,如图5所示。 图5 不同壳侧流体流量下关键热工参数沿管长的变化Fig.5 Variation of key thermal parameters under different shell side fluid mass flows 由图5可见,随着壳侧氦气流量的增加,流速增大,蒸汽发生器换热能力增强。管侧流体在流量及入口温度不变条件下,吸热增加,提前进入两相区及单相蒸汽区,最大对流换热系数则变化不明显。流量增大导致氦气受冷却程度降低,出口温度相应升高。壳侧热源增加导致管侧流体产生的过热蒸汽温度及含气率都有所上升,管侧流体出口温度在壳侧流量降低10%及增加10%时分别降低79.541 ℃和上升79.765 ℃,出口含气率则分别降低0.199和上升0.162。 2) 管侧入口流量的影响 在保持其他入口参数不变条件下,管侧流量分别取蒸汽发生器满负荷运行状态下90%、100%、110%流量水平进行计算,得到管壳侧流体温度、管侧对流换热系数及含气率等热工参数随螺旋管长度的变化,如图6所示。 由图6可见,管侧流量增加,流速增大,流动雷诺数增大,因此单相区换热得到增强。由于流量增加导致吸热能力增加,管侧水升温减慢,推迟进入两相区和单相蒸汽区。由于流速增加,管侧对流换热系数最大值也相应增加,管侧流量增加10%,对流换热系数最大值增加约5 149.3 W/(m2·K)。蒸汽发生器换热量增大,壳侧氦气在入口温度不变条件下出口温度相应降低。在壳侧热源保持不变条件下,管侧水升温幅度降低,流体出口温度在流量降低及增加10%时分别上升94.819 ℃和下降76.739 ℃,出口含气率则分别上升0.217和下降0.201。 图6 不同管侧流体流量下的关键热工参数变化Fig. 6 Variation of key thermal parameters under different tube side fluid mass flows 蒸汽发生器作为核电站能量转换重要设备,在运行中可能受到各种参数扰动,其在扰动下的瞬态热工水力特性会影响反应堆安全稳定运行。本文以HTR-PM蒸汽发生器满功率稳态运行为初始状态,模拟蒸汽发生器运行30 s时管侧流量突增至满负荷运行设计值的110%、壳侧流量突降至满负荷运行设计值的90%、管侧入口温度突降20 K及壳侧入口温度突升20 K等4种扰动下的瞬态响应特性,获得的蒸汽发生器换热功率以及管、壳侧出口温度随时间的变化如图7所示。 由图7中曲线族A可看出,壳侧氦气流量由满功率额定流量突降至90%时,蒸汽发生器换热功率急剧下降,随后缓慢上升并在80 s后逐渐趋于稳定。这是因为热源减少以及壳侧氦气流速下降导致蒸汽发生器换热减弱,但氦气受冷却程度降低,管壳侧流体平均温差有所升高,换热短暂得到增强。最终稳定时换热功率由于氦气热源减小较满负荷运行时降低约968 kW。由于蒸汽发生器换热量减少,管侧流体出口温度相应降低,壳侧流体因热源减少,出口温度也略有降低,稳定时出口温度降低约8.6 ℃。 图7 不同扰动下的蒸汽发生器换热功率及管侧、壳侧出口温度的变化Fig.7 Variation of heat transfer power, tube side and shell side temperatures of steam generator under different disturbances 由图7中曲线族B可看出,管侧流体流量由满功率额定流量突升至110%时,蒸汽发生器换热功率迅速上升并逐渐趋于稳定。这是由于管侧流体流速增加导致整体换热系数增加以及管侧流体平均受热程度降低,导致管壳侧流体温差增大,最终蒸汽发生器换热功率达到稳定时上升约308 kW。管侧及壳侧流体出口温度均有不同程度降低,但降低幅度均小于壳侧氦气流量降低10%时相应温降幅度。在扰动施加10 s时,壳侧流量降低造成的管、壳侧流体温降分别为61.5 ℃和5.3 ℃,而管侧流量升高相同幅度造成的管、壳侧流体温降分别为56.3 ℃和2.2 ℃。 由图7中曲线族C可看出,壳侧氦气入口温度突升20 K时,管壳侧流体平均温差增大,换热增强,蒸汽发生器换热功率迅速上升并逐渐趋于稳定,最终稳定时换热功率较满负荷运行时功率高约664 kW。蒸汽发生器换热增强,管侧流体出口温度迅速上升,在施加扰动10 s时上升约33.2 ℃,后逐渐趋于稳定。壳侧出口温度在入口温度升高以及换热增强双重作用下略有升高。 由图7中曲线族D可看出,管侧流体入口温度突降20 K时,管壳侧平均温差增大,换热增强,蒸汽发生器功率最终稳定值较满负荷运行时高约528 kW。管侧出口温度首先由于入口温度的骤降而急剧降低,随后由于蒸汽发生器换热增强而略有上升,经过约120 s达到稳定状态,最终管侧稳定出口温度相比于满负荷运行稳态略有降低。由于蒸汽发生器整体换热的增强,壳侧氦气出口温度有所降低,且温降在4种扰动中最剧烈,在施加扰动10 s后壳侧氦气出口温降约为9.8 ℃。 本文针对高温气冷堆螺旋管蒸汽发生器结构和流动换热过程特点,采用均相流模型描述管壳两侧工质流动过程,建立了一套完善准确的流动换热模型,开发了适用范围较广的螺旋管蒸汽发生器系统热工水力分析程序STAGS。通过开展螺旋管蒸汽发生器满负荷稳态及瞬态工况下系统运行特性的分析,得到如下结论: 1) 基于THTR-300反应堆蒸汽发生器开展的程序验证结果表明,管壳两侧出口温度参数计算误差均小于3 K,开发的STAGS程序能有效预测高温气冷堆螺旋管蒸汽发生器正常运行工况下的热工水力特性; 2) HTR-PM满负荷工况下螺旋管蒸汽发生器系统运行特性分析表明,管侧热阻进入缺液区后急剧增加,且在换热管束不同位置壳侧热阻均大于管侧和管壁热阻,对换热起主要作用; 3) 管壳侧流体流量对HTR-PM蒸汽发生器运行特性的影响分析表明,管侧换热系数最大值受管侧流体流量影响较大,随管侧流体流量的增大而显著增大,管侧流量增加10%时管侧对流换热系数最大值增加约5 149.3 W/(m2·K); 4) HTR-PM蒸汽发生器受到扰动时的瞬态响应特性分析表明,壳侧入口氦气热工水力参数的变化对蒸汽发生器的换热功率影响较剧烈,壳侧流量突降10%以及入口温度突增20 K时分别导致蒸汽发生器换热功率降低968 kW和上升664 kW。

2 程序开发及验证

3 稳态及瞬态分析

3.1 满负荷下稳态工况分析

3.2 热工参数影响特性分析

3.3 瞬态工况分析

4 结论