浅覆土、大断面车站主体冻结暗挖施工技术

周丹伟

上海市机械施工集团有限公司 上海 200072

1 工程概况

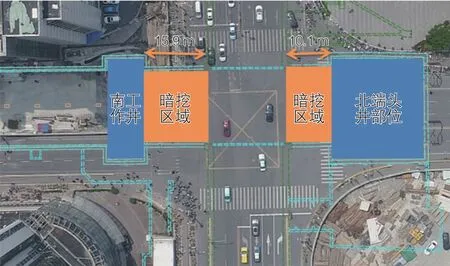

上海轨道交通18号线江浦路站沿江浦路南北走向,跨控江路路口,与已通车的轨道交通8号线江浦路站“十”字换乘。18号线江浦路站为地下2层岛式站台车站,顶板覆土约2.476 m;8号线江浦路站为地下3层岛式站台车站。换乘段靠近8号线南、北端,由于地面管线难以迁改,地处交通主干道,无法进行明挖施工,采用“MJS围护加固+管棚+冻结法”进行加固,矿山暗挖法进行施工的复合施工工法。暗挖段开挖尺寸最大23.7 m×12.92 m,为全国首例大断面、浅覆土车站整体暗挖施工(图1)。

图1 江浦路站冻结暗挖平面示意

2 特点、难点

2.1 浅覆土暗挖

暗挖段结构覆土浅、上部管线众多,南侧结构覆土2.6 m、北侧结构覆土3.08 m、南侧燃气管底覆土0.5 m、北侧电力管覆土1.1 m,南段顶部管棚与管线最近位置只有4 cm,施工时偏斜不易控制,容易引起地层沉降,管线影响大。为此,采用水平定向钻机、可视导向仪精确控制成孔偏斜。采用跟管钻进、跳孔施工、优质泥浆护壁、保压钻进等控制水土流失,一般不会造成地层上抬,若地层沉降,可在成孔后进行补偿注浆。施工前备好应急物资,施工时加强监测。开挖施工时在工程上方铺设厚2 cm钢板,尽量减少车辆对工程的影响。

2.2 暗挖断面大

暗挖段开挖尺寸最大23.70 m×12.92 m,挖土共计8 200 m3,相当于55个旁通道大小。为全国首例大断面、浅覆土车站整体暗挖施工。采取分区开挖,缩减开挖断面,开挖时严格控制冻结壁变形。

开挖破坏了周围土层原有的平衡状态,对周围施工区域范围内的土层产生了不同程度的扰动。为此,一是注意开挖前后的变化量,加强监控测量,二是应严格按照设计要求的施工顺序开挖,严格控制分台阶开挖超前与滞后关系,开挖之后初次支护应及时封闭成环,确保开挖后暗挖工程的周围应力均匀分布,确保顶板管理安全到位。

2.3 冻结周期长

整个冻结长达330 d,冻胀对地面及管线影响大,且易产生冻结管断裂情况,因此,采取管路分组连接分区开启冻结。为此,首先采用MJS工法对冻结暗挖段进行土体改良,改良后土体冻胀率显著减小。再分区分期进行冻结暗挖,减少同时冻结的冻土体积,将冻胀量分次释放,同时采用泄压孔、缓冻孔及时释放冻胀压力,必要时采用加热孔迅速卸载以及控制冻结壁发展。

严控冻结管材料、焊条质量;错开冻结管焊缝的位置;严控焊接质量,在钻孔开工前由焊工制作焊接试验件,检测合格后方可进行钻孔施工;现场每条焊缝完成后需冷却2 min方可进入地层,并编制防断管专项施工措施。监控盐水箱、冻结管流量变化,发现盐水泄漏及时处理。进行盐水泄漏、断管处理应急演练,提高处理效率。

3 浅覆土、大断面车站主体冻结暗挖施工技术

3.1 明挖与暗挖方案比选及确定

地下车站一般采取明挖顺作法施工,但本工程地处中心城区,与8号线换乘段交通繁杂、管线众多、地上公交电缆复杂,难以搬迁,采取明挖法施工工期长,成本大。进行方案比选分2大类:管线类方案及车站类实施方案。

3.1.1 路面抬高方案

采取明挖法施工,需先进行管线搬迁工作,第1阶段东西向管线只能从8号线顶板正上方走,8号线顶板覆土2 m,顶板上的南北向管线墙,从浅到深依次为:DN500给水,深0.55 m;DN500给水,深0.65 m;DN500燃气,深1.25 m;DN300燃气,深1.35 m;DN600雨水,深1.8 m。新排管线无法从老管线之间穿越,需叠放在现状管线上方。新排管线覆土不够,控江路路中心标高需要抬高1 m。并且施工期间需封闭控江路路口交通。经分析,将8号线控江路路面抬高1 m,无法满足新华医院及8号线车站的排水要求,并且交通翻交无法实施。方案不可行。

3.1.2 管线绕行方案

研究管线绕行方案的可能性,管线在通过十字路口区域前绕行,不通过施工路口区域。

此方案会受以下因素制约:新华医院大楼地下室与地下连续墙之间距离为5 m,并已被两港截留污水管占去1.5 m;紫荆广场地下室去除围护后与地下连续墙之间的距离为2 m;3号口到紫荆广场之间的三角区地下室顶板是抬高的,走不了管线;信息大厦与车站1号口之间距离为5 m,并有地块内的雨水管。因此,受新华医院、紫荆广场、信息大厦地下室限制,往江浦路东侧或西侧都没有足够的管位宽度进行搬迁,管线绕行方案不成立。

3.1.3 管线桥架空方案

同样,采取管线桥架空方案,东西向管线通过管线桥绕行。管线桥架空,立柱承台需处占用2车道,且管线下井时妨碍人行通行,架空管线桥与控江路电车线存在冲突,电车线距地面5 m。方案不成立。

3.1.4 盾构、顶管穿越方案

8号线预留换乘节点结构净为5 790 mm,采用外径6 600 mm标准盾构不具备通过条件。轨行区采用方形顶管,高度至少需要4 550 mm(限界)+740 mm(轨道高度)+450 mm×2(管片厚度)=6 190 mm,且尚未考虑接收段落低要求,而现场条件下吊装口开口小,顶管整体管节无法吊放;浅覆土障碍物较多,顶管无法施工。

因此,要采用顶管、盾构等非开挖形式过站,必须对8号线轨行区顶板进行改造,施工需保证8号线运营正常,方案不可行。

3.1.5 冻结暗挖方案

结合之前的方案比选,本工程只能采取冻结暗挖进行施工[1-3],但在冻结暗挖方案确认期间,项目部认为,采用传统的纯冻结暗挖施工,风险太大。如:浅覆土冻结冻胀的控制、确保施工期间交通不中断时上部道路及管线的安全、按结构尺寸冻结面最大截面为16 m×24 m,如何安排开挖顺序等问题,都需要一一解决。因此在冻结基础上,需增加保险措施,如增加管棚、增加土体加固措施、确定开挖顺序、结构施工顺序等。

最终项目部研发一种全新的冻结暗挖车站建造技术,采用“水平MJS+管棚+冻结法”复合围护体系加固,矿山暗挖法进行施工进行车站建造。

3.2 “水平MJS+管棚+冻结法”复合围护体系加固施工技术

3.2.1 设计方案的确定

1)冻结壁设计。拟建工程为矩形车站对接结构,因此冻结壁整体呈矩形布置,内侧根据开挖分区划分,设置“井”字形冻结壁,冻土强度的设计指标为:单轴抗压不小于3.6 MPa,弯折抗拉不小于1.8 MPa,抗剪不小于1.5 MPa(-10 ℃)。冻土帷幕两侧厚度为2.5 m,底部为3.0 m,中间冻结壁为1.6 m,顶部冻结壁1.0 m。底部及侧墙平均温度不高于-10 ℃,顶部冻土平均温度不高于-8 ℃。

2)管棚与冻结孔设计。本工程管棚规格采用φ273 mm×10 mm无缝钢管,横排和竖排管棚孔间距分别为450、500 mm。冻结孔采用2种布孔方式,一种为独立冻结孔,冻结孔规格采用φ127 mm×10 mm冻结管,一种为管棚内下放φ89 mm× 5 mm冻结管,管棚内用水泥砂浆充填。此外,为了监测冻结壁发展状况以及控制内部冻胀压力,分别布置测温孔和泄压孔。

3)MJS设计。施工区域分南北2个区域,南侧水平加固有效桩约16 m,北侧水平加固有效桩长约10 m。先施工顶部1排管棚,再对开挖面周围进行MJS加固,开挖区域采用梅花形布桩MJS加固。加固要求为MJS抗压强度不少于0.8 MPa,加固完成后土体满足开挖掌子面自稳。

4)初期支护设计。采用HW400 mm×400 mm、HW350 mm×350 mm和HW300 mm×300 mm型钢+@22 mm连接钢筋+φ8 mm(200 mm×200 mm)钢筋网片双层布置+C25早强喷射混凝土支护,型钢间距1m。

3.2.2 管棚、MJS加固、冻结加固作用分析

本工程设计采用MJS、管棚、冻结加固3种工法复合加固方法进行开挖,施工时先进行MJS加固,然后施工冻结孔和管棚,施工中3种工法共同作用,以保证暗挖工法的顺利进行。各工法在本工程中的作用如下:

1)MJS加固:减少冻结期间土体冻胀量,减少冻胀对地面管线的影响,减少结构施工完成后冻土体融沉量,防止后期产生过大融沉导致结构开裂漏水;保证开挖期间掌子面稳定性;减少地下2层开挖期间顶部土体附加变形,增加上部土体稳定性;作为冻结加固的补充,增加工程的安全性。

2)管棚:由于本工程地面覆土较浅,如上方也完全采用冻结加固冻胀量必然较大,施工后期融沉亦难以控制,为减少冻胀和后期融沉量,顶部采用管棚和冻结相结合的形式,开挖期间开挖面顶部荷载由管棚承担,初衬型钢施工后由管棚将顶部荷载传递至初衬型钢支架上,管棚和初衬型钢支架共同承担顶部荷载。侧面管棚为增加两侧墙刚度,减少开挖期间侧墙变形,增加开挖期间安全系数。

3)冻结加固:冻土主要承担开挖期间两侧墙位置、底部位置水土荷载和顶部管棚形成完整的支护体系。底部及两侧墙位置的冻土为主要受力作用,顶部管棚间冻土使管棚间相互紧密结合,增加管棚横向稳定性,同时封闭上方水流。

3.2.3 MJS施工技术

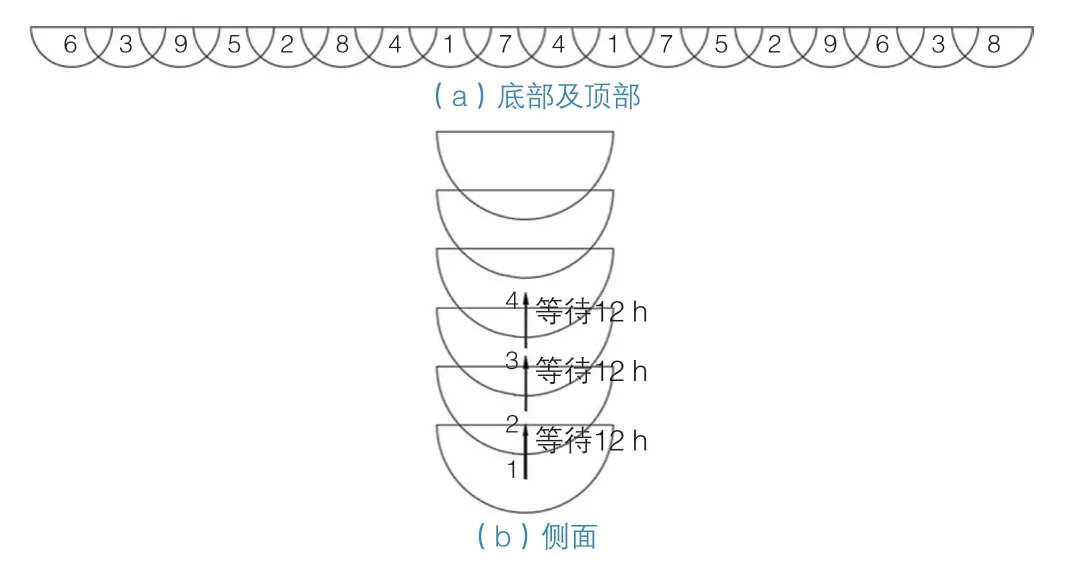

MJS注浆压力大,施工期间容易出现串孔。通过研究确定了引孔及旋喷喷浆需有一定的间距,需要间隔1个孔位施工或等临桩达到2 d后施工。当侧墙施工无法实现跳桩时,需在水泥浆中加入早强剂,在不影响喷浆施工的前提下尽可能加快固结提早期强度,确保喷浆完成12 h后达到原始土强度,具体单桩施工顺序如图2所示。两侧施工采用2台设备,完成1根桩后需等待12 h施工下一根桩,施工时需在水泥浆液中加入早强剂,早强剂掺入量需根据试验确定,要求12 h后不低于原始土强度。

图2 跳桩施工示意

但由于实际工期需要,MJS与冻结管需要交叉施工,MJS没有条件跳二打一,等待12 h后施工。因此造成半圆MJS会出现串浆,保压困难,使得MJS施工时地面上抬,完成后地面又下沉,因此,调整设计,改成了全圆MJS。

局部MJS调整为全圆,相应地在北段MJS施工阶段,地面沉降得到有效控制。南侧MJS于2019年11月30日开工,于2020年3月26日完成。由于一开始使用半圆加固,且没有条件跳二打一,等待12 h后施工,造成前期地面沉降较大,最大沉降值12 cm,北侧MJS调整为全圆施工后,施工时有效控制了地面的沉降情况,最大沉降值4 cm。在施工中采用大面积的水平MJS加固工艺,对土体进行加固,加固效果良好,确保了开挖时开挖面无需放坡,开挖面可成85°~90°,土体自立性良好,无塌方现象。

3.3 车站分块分段分层暗挖、整体浇筑施工技术

3.3.1 施工技术路线

因整个冻结周期长达1年多,为解决大断面开挖的困难,减小冻胀影响,将整个暗挖段分层9个独立部分分区分期冻结,采取分块分段暗挖,整体浇筑的技术线路。本工程分为南、北2段工作区域,二者独立施工,单侧施工中采用先地下2层后地下1层的施工原则,减少结构沉降。

1)地下2层整体交圈后,开挖地下2层中硐上台阶,每开挖一个步距后及时进行型钢支架临时支护,随后喷射混凝土支护,每开挖3~4榀喷射顶部及两侧墙混凝土。

2)开挖中硐下台阶,开挖完成后侧墙、顶板、底板挂网喷射混凝土,每开挖3~4榀喷射顶部及两侧墙混凝土。

3)地下2层中硐施工完毕后,开始对地下2层左、右硐上台阶进行开挖,方法同上。

4)开挖左、右硐下台阶,开挖完成后侧墙、顶板、底板挂网喷射混凝土。

5)待地下2层开挖完成后,浇筑地下2层二衬结构,地下2层结构分底板、侧墙及梁柱、顶部第3次浇筑。

6)待地下2层二衬结构做完后,开始开挖地下1层中硐,开挖完成后侧墙、顶板、底板挂网喷射混凝土。

7)待地下1层中硐开挖完成后,同时开挖地下1层左、右硐,开挖完成后侧墙、顶板、底板挂网喷射混凝土。

8)待地下1层开挖完成后,浇筑地下1层二衬结构混凝土,地下1层结构分侧墙及梁柱、顶部第2次浇筑。

9)待地下1层浇筑完后,拆除钢支撑。

3.3.2 机械+人工暗挖施工技术

暗挖段挖土共计8 200 m3,相当于55个旁通道大小。暗挖段分9个区进行开挖且初衬型钢密集,单个通道最小宽度2.0 m,最小高度3.3 m。常规挖机无法进入,最终选定设备进口BROKK机器人和小挖机上、下台阶法施工,局部土体进行人工开挖,加快整个开挖速度,缩短初衬形成时间。

3.3.3 混凝土浇筑技术研究

本工程结构底板厚1.1 m,两侧侧墙厚1 m,中板厚0.45 m,结构顶板厚0.9 m。因整个混凝土浇筑需在暗挖段内进行,需在地面接浇筑管,泵送浇筑,尤其是中板、顶板混凝土需从下往上浇筑,要求较高,采用C40P8防水、高耐久性自密实聚丙烯纤维混凝土浇筑,部分采用粒径5~10 mm的石子,充分填充中板、顶板。因初衬型钢浇入结构内增加结构渗漏水风险,底板分2次浇筑,第1次0.9 m,待整个2层结构完成割除型钢后,浇筑第2层厚0.3 m底板。高穿透自密实混凝土性能指标:坍落度250 mm±30 mm,初始扩展度700~780 mm,流淌半径6 m,初凝时间10~14 h,终凝时间13~16 h。

4 结语

江浦路站受暗挖空间限制,采取分块分段暗挖,现场作业以小微型机械设备为主、人工为辅。自打设第1根冻结管开始,至地下1层结构顶板封顶结束,历时399 d,挖土达到了8 200 m3。每个暗挖段开挖断面最大23.70 m×12.92 m,顶部管棚与管线最近位置只有4 cm,为全国地铁首例大断面、首次在浅覆土(杂填土)车站整体冻结暗挖施工的工程。本工程在复杂环境、交通无法中断、管线无法搬迁的十字换乘车站处采用了“水平MJS+冻结+管棚”复合加固,在其他类似的超浅覆土、交通管线无法搬迁的工程中具有可复制、可推广性。