超高层建筑爬模+铝模在大层高、厚剪力墙中的组合施工工艺研究

徐名尉 王梓年 徐小洋 白贺昶 张 颖 王 彬

中国建筑第二工程局有限公司华东公司 上海 200135

随着我国建筑技术的发展以及高层、超高层建筑的不断出现,超高层建筑的施工技术也在不断发生变化。目前,大多数超高层建筑以核心筒+钢框架为主,并设置伸臂桁架+环带桁架的结构加强层。除此之外,核心筒施工会在一定层数后出现变截面内收的现象。超高层建筑的施工一般以核心筒先行为主,外框随后施工,施工时大多采用液压爬模技术[1]。为保证核心筒施工质量及安全,提高施工效率,节约工期,爬模的施工可与铝模板的施工一起进行。

本文以武汉精武路超高层项目为依托,对T5塔楼液压爬模和铝模组合施工工艺进行研究。

1 工程概况

武汉精武路项目位于武汉市江汉区核心地段,西侧为新华路,南侧为解放大道,东侧为精武路,北侧为在建越秀国际金融汇三期工程。总建筑面积为41万 m2,地上建筑面积为34万 m2,地下建筑面积为7万 m2。其中,T5塔楼建筑面积为15.4万 m2,高330 m,共64层,是集酒店、办公、商业、休闲、购物于一体的大型商业综合体建筑。

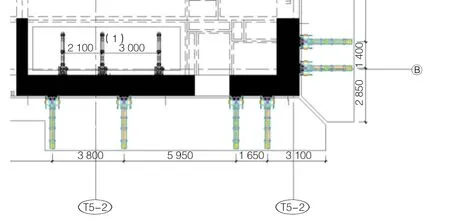

本工程T5塔楼为钢框架+核心筒结构,整栋塔楼包括标准层与非标准层,层高为3.75、4.50、6.10 m等。核心筒在27层及46层结构出现截面内收现象。外墙最大厚度1 200 mm,内隔墙最大厚度800 mm。该塔楼结构复杂,变截面较多,施工难度大。核心筒标准层结构平面布置如图1所示。

图1 核心筒标准层结构平面布置示意

2 施工重难点及解决措施

1)爬模机位布置困难。该工程T5塔楼核心筒有以下特点:包含标准层和非标准层,层高变化多样;由于存在洞口,爬模机位无法附墙;由于该工程结构复杂,变化多样,对液压爬模在每层的附墙点有较大的影响,导致架体机位在布置时不能按照标准层进行定位,如果不提前进行洞口爬模施工模拟,会造成现场施工难度增大。针对爬模机位布置困难的问题,现场采用在夹层部位增加混凝土梁作为机位附墙点,在洞口处采用辅助钢柱支撑作为爬模爬升辅助结构。

2)结构变截面处较多。该工程核心筒结构在27、44、46层均出现墙体变截面的现象,不断的结构内收导致施工难度加大,需考虑爬模体系在结构变截面处的施工要点,模架体系设计难度大。

3)铝模板体系深化设计难度大。项目T5塔楼存在大层高、厚墙体、非标准层的特点,现场铝模板的拼装、支撑及爬模的应用均需提前进行深化。针对4.50 m及3.75 m层高,对铝模拼装进行提前深化,外侧采用爬模大模板,内侧采用标准型号铝模板,在6.6 m层高的避难层采用铝木结合的方法。

3 超高层爬模+铝模体系应用

3.1 爬模体系设计

3.1.1 架体布置

本工程水平结构与竖向结构同步施工,核心筒外墙及电梯井采用液压爬模体系施工,共布置53个爬模机位,11组架体。其中,外墙液压爬架(JFYM150型)31个机位,电梯井液压爬架(JFYM100型)22个机位。液压爬架在核心筒地上7层竖向墙体完成后开始安装,地上8层开始使用。液压爬架平面布置如图2所示。

图2 液压爬模部分机位平面布置示意

外墙液压爬模架布置于核心筒外墙,电梯井物料平台液压爬模架布置于核心筒内。该形式的爬模架提供了支模和暂时放置物料的平台,主平台布满整个布置机位的空间,共覆盖3~4个层高,架体共有6层操作平台,从上至下分别为:上2层为钢筋绑扎操作平台,可在平台上放置和绑扎钢筋;中层为支模平台,可在平台上完成合模、拆模、清理模板等工作;下层为爬升操作平台,最底2层为拆卸清理维护平台[2]。

3.1.2 主要施工要点

1)结构变化层爬模体系施工。从25~60层,核心筒内部结构及外墙均有不同程度的变化,电梯井局部楼板的增加、核心筒墙体的增厚对爬模有极大的影响,部分爬模在某一层需拆除架体,再重新安装。

2)墙体厚度变截面施工。本工程核心筒墙体厚度有以下特点:墙体出现最大变截面,厚度为300 mm;墙体在27层自西向东内收;墙体在46层出现自北向南内收。针对墙体结构变化的情况,对架体机附着点进行节点设计。当截面变化≤50 mm时,通过调节爬模架体导轨的防倾装置(调节支腿),不用做任何辅助措施,导轨及架体均能顺利爬升至上一层;当截面变化>50 mm时,使用变截面附墙座垫板(50 mm),先将导轨斜向爬升入附墙装置中,再借助导轨的导向,将架体爬升入位,在进行下一层爬升作业后,架体恢复为正常爬升状态[3]。

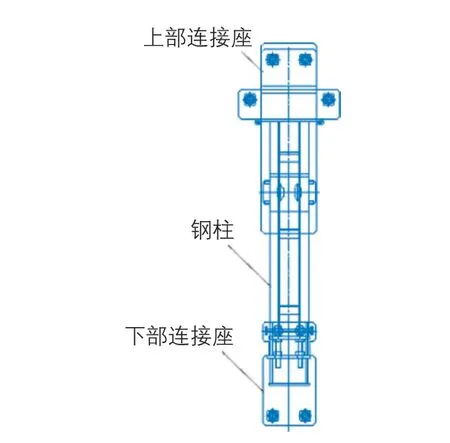

3)机位与洞口结构冲突施工。在爬模机位布置中,外墙及内墙个别附墙机位在安装时会与结构梁洞口有冲突,无法正常安装附墙机位。为满足爬模架体需求,应对有冲突处进行节点设计。采用卷扬机吊装,将辅助钢柱支撑固定在梁上,将爬模附墙机位安装在钢柱支撑上。该钢柱在设计前期通过Abaqus有限元计算软件进行实体建模,保证了钢柱的强度以及爬模架体的稳定性。

辅助钢柱采用上、下连接座及加高支座通过螺栓连接而成。对于不同层高的洞口,可通过增加或减少加高支座来安装爬模钢柱支撑,同时下部连接座设有调节螺栓,便于钢柱上部顶紧梁底,使钢柱与结构贴合紧密。辅助钢柱如图3所示。

图3 辅助钢柱示意

3.2 铝合金模板体系设计

为加快施工进度、节约工期、减少塔吊工作量,在结合本工程实际的情况下,梁、楼面板模板均采用整体安装,铝合金模板支撑系统采用快拆施工工艺,模板及其支撑材料的上下层周转采用人工运输。

主要施工顺序为:结构找平→刷模板隔离剂→模板放线→安装→定位→校直。

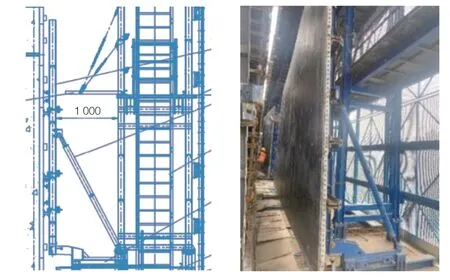

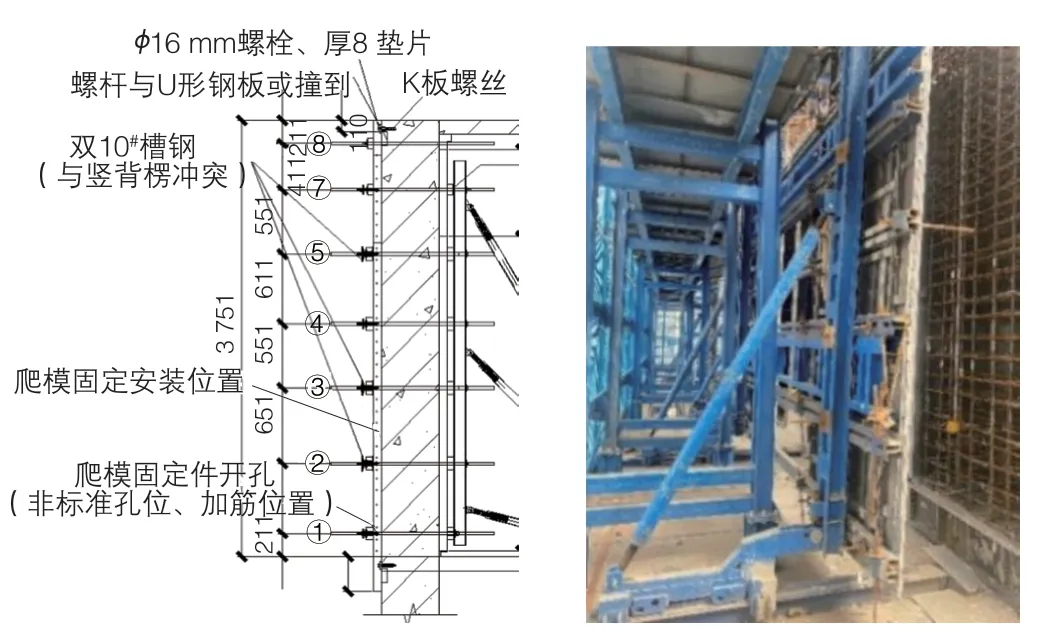

3.2.1 核心筒模板设计概况

1)铝模板架体与支撑。本工程标准层高4.5 m,模板支撑体系采用可调支撑+3道横杆支撑的方式。搭设形式:立杆2个方向的间距纵横向均为700~1 200 mm,扫地杆距地300 mm,水平横杆步距分别为1 950、1 000、1 130 mm,第1道、第2道、第3道水平杆均采用φ48.3 mm× 3.6 mm的钢管和扣件搭设。3.75 m层高的支撑体系采用可调钢支撑+2道横杆支撑的方式。搭设形式:立杆纵横向间距均为700~1 200 mm,扫地杆距地300 mm,水平横杆步距分别为1950、1 380 mm,第1道、第2道水平杆均采用φ48.3 mm×3.6 mm的钢管和扣件搭设。墙模板支撑分为外侧和内侧,内侧在墙面设置3道可调斜撑,斜撑与楼板预埋钢筋环焊接固定。外侧墙面设置退模装置,将大铝模与退模装置连接,保证铝模板与架体连接牢固,退模小车最大可以退1 m的距离,如图4所示。

图4 外侧支撑

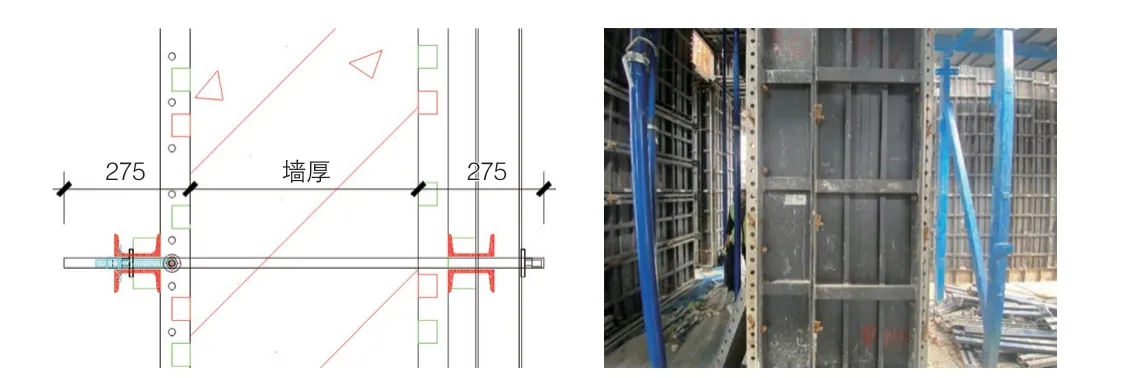

2)螺杆设置。墙模板在施工时设置对拉螺杆,对拉螺杆采用强度为6.8级的T18梯形牙螺栓,起到固定模板和控制墙厚的作用[4],如图5所示。丝杆在设置时,根据不同的墙厚进行切短,但要保证能加固墙背楞,两边预留长度大于墙厚550 mm。

图5 螺杆设置

3.2.2 施工要点

1)外墙K板与墙板连接时,墙模板与K板用销钉连接,外墙内缩时,外墙板直接落在墙结构上。K板孔位在结构板面标高以下75 mm处,K板固定螺栓为一次性工程塑料,螺栓为φ16 mm×100 mm。

2)电梯井、采光井等位置根据外墙板配模,其上方需用角铁或槽钢进行加固,以保证电梯井尺寸。

3)核心筒外墙变截面尺寸包括50、100、200、300 mm,当剪力墙收缩50 mm时,将宽50 mm的墙板去掉,剩下宽800 mm的板;当收缩100 mm时,将宽100 mm的板去掉,塔楼非标准层变截面按同样原理处理。本工程中间位置有2根深400 mm的梁,随着楼层的升高,梁深度由400 mm×600 mm变为300 mm×600 mm,抽出宽100 mm模板,相应的墙身板水平模板变高100 mm,此时更换与梁相接的水平板。

4 爬模与铝合金模板组合施工技术

4.1 核心筒外墙模板与爬模结合

本工程核心筒外墙液压爬模设计退模装置,如图6所示,将铝模与退模装置进行连接,每个机位都有4处与铝模板固定和1处辅助连接,以保证铝模板与架体连接牢固,不发生错位[5]。

图6 外墙模板与爬模结合

4处连接分别为每个机位3组模板钩与模板上数第4、第6、第7道背楞连接,在铝模上数第6道背楞下方由槽钢焊接而成的背楞托住,并设置挡块防止模板滑出,1处辅助为在铝模上数第3道背楞下方设置槽钢焊接而成的背楞,保证模板和退模机构紧紧贴合。铝模板相应位置开洞或提前留洞,保证爬模穿墙螺杆的安装。

外墙爬模合模时,先用调节支腿将模板调直,然后通过专用扳手移动同一架体的行走小车,将模板低端紧靠墙体,通过调节螺栓进行模板高低的调节,最大可调节±30 mm的高低调节量[6]。

外墙爬模拆模时,先消除模板与墙体间的吸附力,然后同时通过专用扳手移动同一架体的行走小车将模板退出,模板最大可退出1 m,再调节支腿使模板向后倾斜,最大可调节13°倾斜量。

4.2 核心筒内爬模与铝模结合

由于核心筒内爬模需要携带电梯井内多侧模板一同爬升,无法设置与外墙相同的退模机构,本工程采用手动葫芦悬挂模板。电梯井爬模拆模时,先消除模板与墙体间的吸附力,然后采用手动葫芦将模板退出。

4.3 非标准层爬模与铝模施工

1)爬模施工。该工程非标准层位于夹层及结构转换层,层高为6.60 m及6.75 m。此时爬模爬升与标准层爬升一样,但爬模一次最高只能爬4.5 m。因此,在相应机位处补充混凝土结构,作为爬模附着支点,混凝土结构可按墙柱、梁进行施工。

2)铝模施工。本工程墙模板按照4.50 m及3.75 m层高进行配模,其中外墙模板标准尺寸有400 mm× 2 700 mm和400 mm×750 mm。为加快施工进度,提高非标准层混凝土成形质量,非标准层施工采用铝木结合的方法。针对非标准层2.1 m外墙施工,采用2块400 mm× 750 mm的铝模板,加上高300 mm的木模板。内外墙铝木结合如图7所示。

图7 内外墙铝木结合示意

5 应用效果

1)通过采用爬模+铝合金模板的施工技术,使核心筒结构施工变得简单化、标准化和程序化,减少了工序穿插,节约了后期水平结构施工的时间以及成本的投入。水平结构铝合金模板通过爬模平台利用人工进行模板搬运,减少了塔吊调运时间,增加对钢筋和其他材料的吊运,促进了资源以及时间的合理配置,提高了施工效率。平均一层施工工期为7 d。

2)铝合金模板强度高于钢模板,具有质量轻、强度高的优点,便于工人搬运,可以有效减少工人操作中的安全问题[7-9]。

3)对比钢模与木模,铝合金模板在施工前需在模板内部涂刷脱模剂,拆模后混凝土结构表面平整光滑,无蜂窝麻面情况,成形质量及观感效果好。

4)铝合金模板可重复使用,施工拆模后可直接运用上层铝模施工,拆模后现场无多余垃圾,符合国家提倡的“四节能、一环保”理念。

5)采用可周转的辅助钢柱支撑作为爬模架体的附墙装置,代替了传统梁下加混凝土柱的施工方法。解决了爬模机位附着点缺失的问题,进一步完善了爬模工艺,为爬模与铝模在厚剪力墙中的施工提供了便利。

6 结语

本工程核心筒结构施工采用爬模+铝模一体化的施工技术,减少了工程施工工序的穿插,节约了水平结构的施工时间与成本[8-9]。板面采用铝合金模板拼装而成,板块体积小,自重轻,只需人工即可完成拼装和上层转运,减少了塔吊吊运模板的压力。

同时,该爬架上层架体可堆放物料400 kg/m2,基本满足整层钢筋的堆放和使用,解决了劳动力、机械准备、生产材料等要素的使用和调配问题,促进人、材、机的资源合理配置。该项目爬模+铝模在大层高、厚剪力墙施工中的成功应用,可以为其他类似工程提供相关经验。