穿层钻孔二次封孔技术研究

李 锋

(河南能源化工集团焦煤公司 九里山矿,河南 焦作 454005)

1 前言

煤层瓦斯既是煤矿瓦斯突出的动力源之一,也是一种清洁能源。其二者为一体,但其根本区别在于能否以将较高浓度瓦斯抽采出并加以利用。钻孔瓦斯抽采是煤矿瓦斯灾害防治的有效手段之一,也是井下瓦斯利用的主要方法。特别针对单一低渗煤层,底抽巷+穿层钻孔抽采煤层瓦斯已经在瓦斯灾害严重的矿井得到推广应用。但在钻孔瓦斯抽采过程中,由于地应力作用或钻孔封孔质量问题等原因,造成大量钻孔漏气,从而使钻孔抽采出的瓦斯浓度较低,抽采出的瓦斯无法有效利用,给矿井通风造成的一定压力,而且还污染了大气环境[1-3]。针对这类情况,目前矿井一般采用关闭钻孔、透孔封孔等措施[4-6],关闭钻孔可以有效提高抽采管路中的瓦斯浓度,但大大减少钻孔抽采时间,没有做到应抽尽抽,对防突工作不利;重新透孔封孔能够保证钻孔抽采时间,但需要投入的人力物力较大,工程费用较高。所以亟待研发一种简单可靠的方法提高漏气钻孔的瓦斯抽采浓度。

针对造成钻孔漏气的因素,结合瓦斯的物理化学性质,根据分子浮积运动和负压引流理论提出了一种穿层钻孔二次封孔提高瓦斯抽采浓度的方法,并在九里山矿16101 底抽巷进行了现场试验,漏气钻孔瓦斯抽采浓度得到显著提高。

2 穿层钻孔提浓技术原理

2.1 CH4 分子的浮积运动

底抽巷穿层钻孔进行瓦斯治理时,瓦斯煤层中渗流进入钻孔中,由于负压泵的负压引流作用产生下行流动进入支管中。瓦斯气体中的主要成分是CH4,根据CH4的理化性质,其标况下的密度为0.716 kg/m3,标况下的空气密度为1.293 kg/m3。在静止状态下,由于重力场作用,CH4与空气混合气体中CH4分子受到空气的浮力作用向上运动。在非孤立系统中,CH4在空气中充分靠固有物理属性做浮升积聚运动,在经历一定高度z 和时间t 的时空过程后,形成CH4分子富集层。CH4分子的这种自由扩散运动的结果使混合气体永不能达到均匀状态。综合分子扩散理论及CH4和空气物理性能参数的固有差异性的理论学习研究,揭示和推知CH4分子在非孤立系统中具有永远做浮升积聚运动的物理属性,简称浮积运动属性[7-8],除非受到热力学势的逆向干扰。

假设环境是等温环境,根据FICK 定律和重力场公式[9]:

推导出CH4的浓度分布函数为

式中,h为高度,m;p为高度h位置的大气压,Pa;p0为h=0 时的大气压,Pa;C0为h=0 时的甲烷浓度,%;G为气体分子重力,G=mg/(kT);m为气体平均分子量,kg/mol;k为boltzman 常数,1.38 ×10-23J/K;T为温度,K。

从式(1)和(2)中可以看出CH4与空气的混合气体,在等温条件下,即热力学势恒定条件下,处于非孤立系统中的CH4分子的分离原理[10-11]。在重力场作用下CH4分子充分做浮积运动,充分呈现出与空气相比CH4密度低的固有浮升积聚属性[12-13]。

2.2 负压引流作用

钻孔漏气是造成钻孔瓦斯抽采浓度低一个关键因素之一,施工钻孔的巷道受矿山压力和水平应力作用,岩层发生离层变形,抽采钻孔遭受拉伸、错断等,同时封孔材料受到破坏,甚至将封孔管拉断,从而在岩层或者岩层和封孔管之间形成漏气通道[14-17]。钻孔在负压抽采过程中,大量的空气通过漏气通道进入钻孔,并通过抽采筛管进入封孔管;而煤层中的纯瓦斯渗流到筛管上部,由于负压引流进入封孔管。空气与高浓度瓦斯在封孔管中进行混合,在负压的引流作用下从封孔管进入支管。穿层钻孔提浓技术利用32 mm 的抽采管通过50 mm 封孔管直接封到钻孔底,将负压点延伸到钻孔底,瓦斯浮积处,在高浓度瓦斯和空气混合前,通过负压引流至32 mm 封孔管中进入支管。

3 穿层钻孔提浓技术及操作步骤

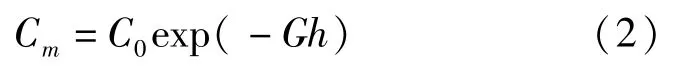

穿层钻孔提浓技术主要是针对底抽巷上向低浓度瓦斯抽采钻孔,已经进行过两堵一注封孔后的钻孔,抽采一段时间后,浓度明显下降时的一种提高钻孔抽采浓度的方法。结构示意如图1所示。

图1 穿层钻孔提浓技术示意图

主要操作步骤为:(1)封孔,使用50 mm 封孔管进行两堵一注封孔,具体如图1(a)所示,封孔长度为两堵一注封至煤岩交界面,不超过岩段,岩段使用直径50 mm 的封孔管,煤段使用直径50 mm 筛管。(2)抽采,抽采负压不低于-13 kPa,抽采管路安装导流管,每2 d 测量单孔瓦斯抽采浓度和流量。(3)提浓封孔,浓度下降明显时,不在使用筛管,直接使用32 mm 的封孔管下到钻孔的孔底,使用聚氨酯进行注浆封孔。(4)连抽,将32 mm 封孔管接到抽采系统上进行抽采。由于32 mm 封孔管没有筛管,所以负压可以直接延伸到孔底,即能直接抽采高浓度瓦斯,又可以延长空气进入封孔管的距离,增加的空气的摩擦阻力,有效的减少空气进入量,从而实现瓦斯抽采浓度提浓的目的。

4 现场试验及结果分析

为了验证穿层钻孔提浓技术,在九里山矿16101 底抽巷考察三组钻孔,选取两个较为典型的漏气低浓度瓦斯抽采钻孔,钻孔施工参数见表1。1#钻孔为7月26日施工,2#钻孔为7月30日施工,均从8月2日开始监测瓦斯抽采浓度和流量。8月31日试验穿层钻孔提浓技术,根据上文所述的步骤进行,1#使用32 mm 封孔19.5 m,2#使用16.5 m,32 mm封孔管和50 mm 封孔管中间使用固特捷封孔料进行封堵。试验完成后,共监测试验前28 d 和试验后25 d 的抽采数据。

表1 钻孔施工参数

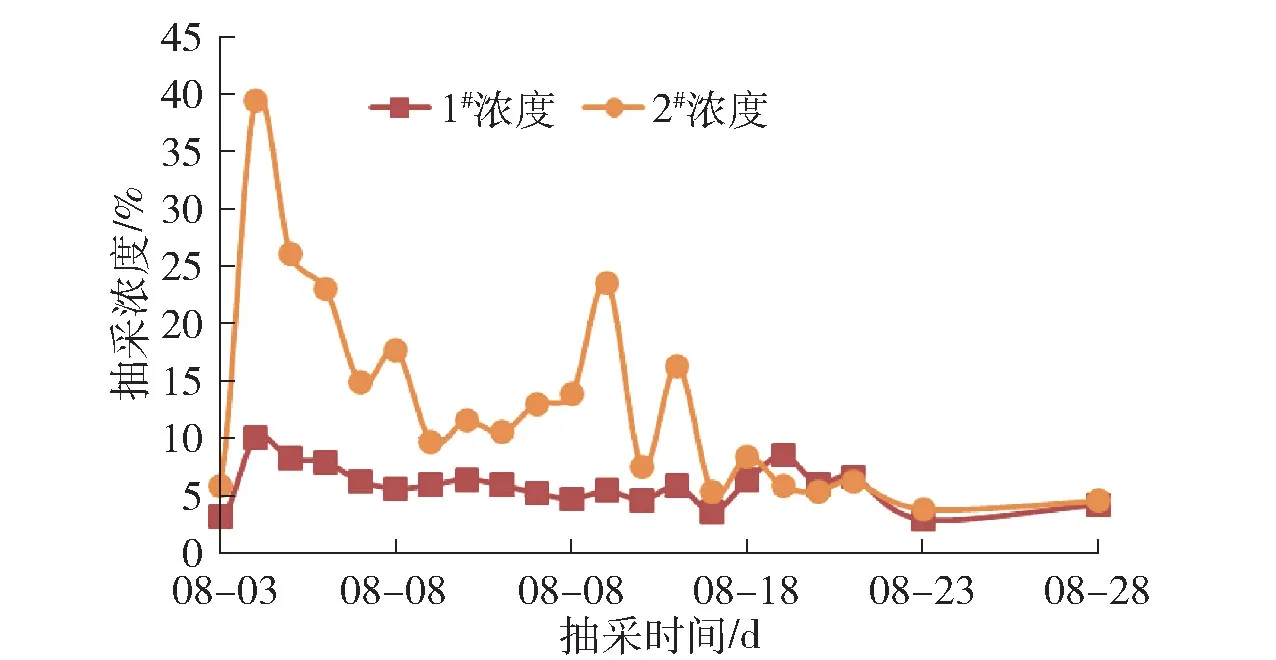

统计8月2日至8月31日两个试验钻孔的瓦斯抽采情况,并绘制成抽采浓度随时间变化图,具体如图2所示。从图中可以看出,8月2日开始连抽,但由于钻孔没有进行注浆,存在漏气现象,所以钻孔浓度较低。8月4日经过注浆后钻孔浓度迅速增加,然后随着抽采时间的增加,钻孔的抽采浓度迅速降低,当浓度下降到5%时,基本稳定,统计1#钻孔10 d 平均抽采浓度为5.1%;2#钻孔10 d 平均抽采浓度仅为4.9%。分析其原因:(1)采动应力、地应力作用下,封孔材料遭到破坏或岩层产生裂隙,形成漏气通道。(2)煤段为筛管段,负压不能延伸到孔底,大量空气通过漏气通道进入筛管中,从而降低瓦斯抽采浓度。

图2 钻孔抽采浓度变化图

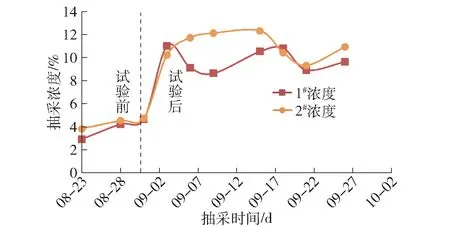

8月31日进行试验低浓度钻孔二次封孔提浓技术,统计了9月1日至9月26日26 天的钻孔瓦斯抽采浓度变化情况,并绘制试验前后的钻孔抽采浓度对比图,具体如图3所示。

从图3中可以明显看出,试验后两个钻孔的抽采浓度有明显提高,试验后1#钻孔的瓦斯抽采浓度提高至11%,是试验前的2.39 倍,26 天的钻孔平均抽采浓度为9.8%,是试验前的2.01 倍;2#钻孔的瓦斯抽采浓度提高至10.2,是试验前的2.17 倍,26 d的平均抽采浓度为11%,是试验前的2.24 倍。

图3 试验前后钻孔抽采浓度对比图

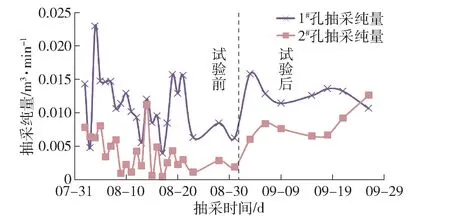

为研究低浓钻孔提浓技术的抽采效果,绘制了抽采混合流量,具体如图4所示。1#钻孔混量比较大,波动明显,前期主要在0.12~0.29 m3/min 波动。使用二次封孔提浓技术以后,钻孔抽采混量明显下降,在0.11~0.14 m3/min。分析其原因为试验前抽采管径为50 mm,试验后抽采管径为32 mm,管径变小,造成抽采混量降低。2#钻孔混量较小,波动不是很明显,试验前流量低于0.05 m3/min,试验后混量逐步上升。分析其原因为前期抽采混量低有可能是抽采管路有堵塞情况,在试验提浓技术时32 mm 的封孔管进行透孔,将堵塞段疏通,从而使抽采混量增大。

图4 抽采混合流量随抽采时间变化图

为进一步研究试验前后抽采纯量随抽采时间变化规律,绘制图5抽采纯量随抽采时间的变化图。1#钻孔前期抽采纯量随抽采时间缓慢降低,试验后抽采纯量较明显的提高,试验后抽采纯量较试验前提高2.5 倍;2#钻孔前期抽采纯量较低,试验后由于钻孔经过疏通,抽采混量增大,抽采浓度也有所提高,所以抽采纯量有显著提高,试验后抽采纯量较试验前提高3.1 倍。分析1#钻孔抽采纯量明显大于2#钻孔原因,1#钻孔煤段长度7.3 m,2#钻孔煤段长度5.5 m,1#煤段长度是2#钻孔的1.4 倍,所以1#钻孔的抽采混量和纯量均明显大于2#钻孔。

图5 抽采纯量随抽采时间的变化图

5 结论

(1)考察了底抽巷穿层钻孔瓦斯抽采浓度变化规律,并分析穿层钻孔不同阶段的瓦斯抽采浓度、混量和纯量的变化,并分析了抽采后期浓度降低的原因。

(2)针对底抽巷穿层瓦斯抽采浓度较低的钻孔,提出了一种提高钻孔抽采浓度的方法。并从CH4分子的浮积运动和负压引流作用的角度对低浓钻孔二次封孔提浓技术原理进行分析。

(3)在九里山矿16101 底抽巷进行了现场试验,试验表明:低浓钻孔二次封孔提浓技术可以提高漏气钻孔抽采浓度,试验钻孔的瓦斯抽采浓度提高了2.01 倍以上;试验后抽采混量略微下降;抽采纯量有较明显的提高。

(4)由于试验条件的局限性,在试验低浓钻孔二次封孔提浓技术时,没有考虑负压对钻孔抽采浓度的影响,也是钻孔抽采浓度提高不明显的主要原因之一。