超深废石堆积层竖井井颈结构型式探讨

郭相参

(中国恩菲工程技术有限公司,北京 100038)

1 前言

1.1 工程地质条件

拟建通风井位于废石堆积层内,井筒设计净直径4.5 m。根据工勘资料,揭露地层主要为废石填方及其下部太古界三屯营组古老变质岩。上部堆积层厚度约80 m,以废石为主,粒径大小不一,分选性差,大者超过500 mm,小者0.5 mm;下部堆积层厚度约16 m,以强风化黑云混合片麻岩碎屑,局部夹大块碎石,堆积层总厚度约96 m。堆积层之下的强风化混合花岗岩厚度约6.6 m,中粗粒结构,块状构造,岩心呈碎块~碎渣状,极其破碎,风化裂隙十分发育,水蚀、溶蚀、锈斑明显。强风化层之下岩层依次为中等~微风化混合花岗岩、微风化辉石斜长岩、混合花岗岩等。总的来说,拟建通风井位于当地倒转向斜上盘一翼,远离向斜核心区,受断层影响甚微,工程地质勘探未遇较大规模构造破碎带。场地地震基本烈度为7 度,基本地震加速度为0.15 g。

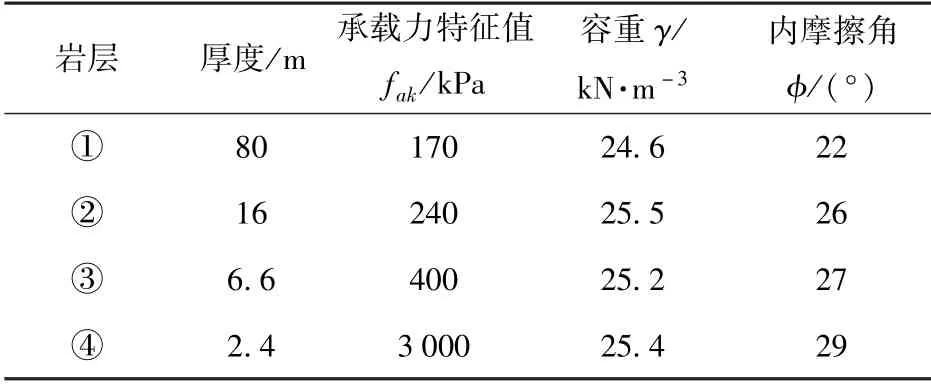

拟建场地的堆积层深度大,回填时间较短,结构松散不密实,承载力低,自稳能力很差,凿井期间围岩不稳定,易塌方。井颈段岩层自上而下依次为①废石堆积层、②强风化黑云混合片麻岩碎屑堆积层、③强风化混合花岗岩、④中等~微风化混合花岗岩。各岩层的物理力学参数,具体见表1。

表1 井颈段各岩层物理力学参数

根据规范[1]要求,井颈应进入稳定基岩以下2~3 m,结合上述拟建场地工程地质地层条件,通风井井颈深度为96 m +6.6 m +2 m = 104.6 m,取105 m。

1.2 水文地质条件

矿区影响范围内无大的地表河流,通风井拟建场地的地下水主要接受大气降水补给,补给途径单一。井颈段堆积层结构松散,孔隙率大,透水性好;强风化混合花岗岩风化裂隙较发育,贯通性一般,为透水~弱富水潜水含水层。勘察钻孔终孔稳定水位60 m,水质为属低矿化、微硬水~硬水、微咸水,对钢筋混凝土结构无腐蚀性,对钢结构具弱腐蚀性。勘察场地地层内无有害气体和放射性物质。

2 井颈工程难点分析

根据拟建通风井井位处复杂的工程地质条件,认为该通风井井颈结构设计和施工方面有以下几个难点:

(1)由废石及黑云混合片麻岩碎屑组成的废石堆积覆盖层厚度大,岩体质量级别为Ⅴ级,工程地质性能很差,属于散体结构,受扰动时岩石易塌落和掉块。针对这种稳定性及自稳能力差的地层,传统的设计理念已无法满足工程要求,必须结合拟采用的施工技术,寻求经济合理、安全可靠的新设计思路,并根据实际施工情况不断优化,进行动态调整,力求井颈全生命周期内的安全与稳定。

(2)在这种超深且不稳定的复杂地层中进行竖井井颈施工难度极大,开挖时围岩易坍塌,难以形成合理的井筒荒径,且井壁与围岩两介质间的界面粘结强度很低,井壁“脱裤子”概率很大,施工质量无法保证。堆积层不密实,透水性好,暴雨季节井壁水压力大,对井壁防水抗渗能力要求高。

(3)目前特殊地层的施工技术,如冻结法、双层井壁法、地面(或工作面)预注浆、混凝土帷幕法、沉井法等,受制于技术复杂、成本高、工期长、适用局限性等不利因素,在该井颈建设中均难以达到预期的效果,因此,需研究经济安全的新施工技术来解决这一难题。

(4)由于堆积层尚未完全固结,当受到扰动时,地层会产生不均匀沉降,严重时,将导致凿井设备设施及厂房等基础倾斜变形,甚至会造成基础开裂破坏,厂房坍塌等事故,严重威胁施工质量及安全。因此,需采取加固地基、提高基础强度等技术措施[2]以保证凿井期间基础的安全性,降低基础不均匀沉降带来的施工风险。

3 井颈结构研究

3.1 井颈结构型式分析

按照传统的设计理念,提出了单层井壁+单壁座井颈结构,具体如图1所示。为简化施工工艺,采用一段式等厚度井颈设计,设计要求施工时根据揭露的实际围岩稳定性情况,采取必要的有效加固措施,防止发生井壁“脱裤子”,同时井壁采用喷锚网+双层钢筋混凝土支护。但在该通风井施工准备期间,为能按时破土动工及节省建井成本,业主决定尝试采用普通凿井法中的短掘短砌、快速支护工艺施工该通风井井颈。在施工过程中支护锚杆钻孔塌孔现象频发,砂浆锚杆施作困难,现场决定将砂浆锚杆改为摩擦型锚杆,解决了锚杆钻孔塌孔问题,但堆积层中的孤石增加了锚杆施作难度和工作量,同时强行穿透孤石施作锚杆的施工振动会增加松散围岩垮塌风险。在处理掌子面孤石的正常掘进过程中,井壁壁后围岩局部出现松动塌方,壁后出现空区,施工被迫停止。

图1 单壁座井颈图

井颈结构是基于围岩与井壁之间具有一定的摩阻力或黏结强度且其能撑挂井壁而进行设计的,即需按设计要求在凿井前对松散围岩进行有效的加固处理,对应的处理方法有地面(或工作面)预注浆、混凝土帷幕法等。但堆积层中的废石粒径大小不一,局部夹大块碎石,易造成钻孔偏斜、塌孔卡钻。且堆积层结构的松散性及强透水性,使得浆液扩散范围难控制,很难获得预期的围岩加固效果,同时超深的特性也制约着上述方法的经济使用。经向多家单位咨询,若采用上述方法加固围岩,增加投资多,基建资金压力大,无法承受,因此需寻求新的技术方案及相应的井颈结构设计方案。

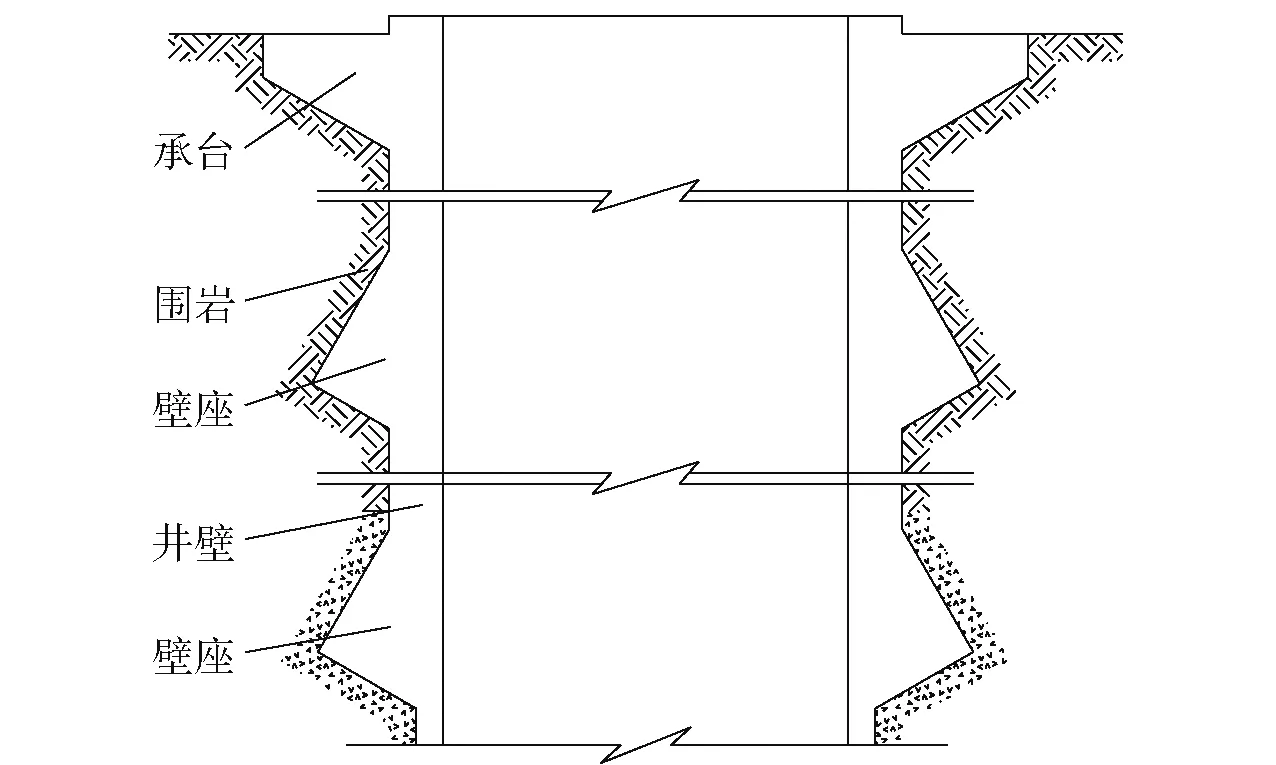

目前在深度超105 m 的复杂地层中建井的矿山极少,没有可参考的类似案例。为降低建井成本,确保工程质量及工期,业主多次组织设计、施工、监理等多家单位研究对策,提出了改进型工作面预注浆的施工技术方案,即将砂浆锚杆支护和预注浆加固相结合,利用中空自进式注浆锚杆工作面预注浆加固围岩体,采用快速短掘短支,视揭露的围岩情况局部适时再增加锚网支护。现场在堆积层内进行了注浆试验研究,根据揭露的浆液扩散效果,评估了该方法的可行性及可控性风险,修正了理论注浆参数。这一施工技术不仅解决了钻孔塌孔问题,还实现了围岩的有限稳定及浆液量的有效控制,改善围岩条件及凿井作业条件,降低了围岩塌方风险及建井成本。针对这一施工技术,设计方面及时调整了井颈结构型式,具体如图2所示,仍采用单层井壁,在井口增设环形承台,承台以下设多道双锥形壁座的结构方案,井壁仍采用喷锚网+双层钢筋混凝土支护,施工时支护锚杆用中空自进式注浆锚杆替代,承台、壁座、钢筋协同承载井壁自重,可有效防止施工过程中井颈“脱裤子”,为井颈的顺利施工提供了技术保障。壁座的道数需根据堆积层特性及支护参数等因素综合确定。

图2 多壁座井颈图

3.2 井壁厚度

根据废石堆积层结构特性,围岩对地层侧压力无分担作用[3-4],地层水土合压力全部作用在井壁上。按松散体理论计算,将表1中参数代入秦氏公式,并附加地震作用产生的附加土压力,可得井壁侧压力设计值q=2 070 kPa,按C30 级钢筋混凝土井壁的厚壁圆筒理论及横向稳定性[5-6]计算井壁初厚度d=0.44 m,取d=0.5 m。按均布荷载作用下的井壁圆环承载力及最小配筋率计算井壁配筋,环向钢筋为20@250,竖向钢筋为20@300。按单根管桩理论验算井壁结构地震水平承载力[7],满足要求。鉴于井颈段的围岩特性及施工安全等原因,对井颈段增加0.1 m 厚的锚喷网支护,锚杆直径为20 mm,长度为1.8 m,间排距为1 m,18 根/圈。

3.3 壁座道数确定

3.3.1 不计侧摩阻力

壁座的道数与承台地基承载力特征值、井壁摩擦力、井壁支护参数等有关。环形承台与井筒为同心圆,取承台内半径为rn=2.85 m,外半径为rw=4.25 m。由此可计算承台的净承载面积为S=π(r2w-r2n) =π×(4.252-2.852) =31.23 m2。根据表1可知,堆积层第①层的承载力特征值fak=170 kPa,假设地层受力均匀,则承台地基承载力为F=Sfak=31.23 ×170 =5 309.1 kN。

若围岩具有一定的自稳能力及强度,以围岩和井壁间的摩阻力即可避免井壁“脱裤子”,因此摩阻力是井壁竖向承载力的重要内容之一。该废石堆积层结构松散,稳定性差,围岩与井壁间的粘结强度低,基于此,在研究该通风井井颈结构时,可忽略围岩与井壁之间的摩阻力。

研究井颈结构时,支护锚杆对井壁自重的支撑力应考虑。为满足注浆工艺要求,支护锚杆用中空注浆锚杆A32 mm ×7 mm ×3 m 替代。注浆锚杆由普通无缝钢管加工而成,其主要以抗剪能力来吊挂井壁,单根锚杆的抗剪强度为Fv=Smfyv=π(162-92) ×125 ×10-3=68.72 kN。若对井壁围岩进行注浆,则加固后的围岩承载力提高,则注浆锚杆的支撑力按照抗剪能力考虑,足以保证井壁稳定不“脱裤子”;若不注浆,则注浆锚杆的支撑力按孔壁围岩承载力进行计算,而孔壁所受的压力主要集中在锚杆孔口段,范围为锚杆长度的1/3[8],假设该段锚杆孔壁围岩均匀受压,则以第①层承载力进行计算,即fm=Smfyv=1/3 ×3 ×0.032 ×170 =5.44 kN。为安全起见,按不注浆计算,则每米井筒注浆锚杆对井壁的支撑力为Fm=nfm=18 ×5.44 =97.92 kN。

该通风井井颈段井壁总厚度为0.6 m,取钢筋混凝土容重为γ=25 kN/m3,则每米井壁自重为G=π(r2n-r20)hγ=π(2.852- 2.252) × 1 × 25 =240.33 kN。故在不考虑围岩与井壁间摩阻力的情况下,环形承台可支撑的井壁高度为l=F/(G-Fm) =5 309.1/(240.33-97.92) =37.28 m。若从建成后运行期间的井壁安全来考虑,则壁座的道数m=L/l=105/37.28 =2.82,取m=3,即井颈段井壁应设置3 道壁座,分别在井口设承台,井壁中部及底部各设一道双锥形壁座,且其须具有不低于承台的承载力。

3.3.2 考虑侧摩阻力

堆积层注浆试验效果表明,注浆加固后实现有限稳定的围岩具有一定的自稳能力及强度,能够为井壁提供一定的竖向支撑作用,该支撑作用按井壁自重的20%考虑,锚杆的支撑力仍按不注浆考虑,井口承台可支撑的井壁高度为l=F/(G'-Fm) =5 309.1/[(240.33 × (1- 20%)- 97.92]=56.27 m,也即若从施工期间的井壁安全来考虑,每隔不超过56 m 设置一道同承载力的壁座即可保证井颈全生命周期的安全。

3.4 井颈结构确定

综上,井颈段采用100 mm 厚喷锚网+500 mm厚双层钢筋混凝土支护。分别在井口,井颈中部及底部各设一道双锥形壁座,共同分担井壁重量,防止井壁“脱裤子”。喷锚网支护不仅可以加固围岩、预防塌方、增加围岩井壁间摩擦力,还是施工安全的重要条件。井颈竖向及环向配筋有效保证了井颈的承载力。该井颈结构的设计,实现了与施工技术的契合,自开工建设以来,施工顺利,井颈完整性好,说明该井颈结构与采用的施工技术的结合在超深废石堆积层中取得了预期的效果。

4 施工建议

拟建场地堆积层密实性差,不稳定性,透水性强,雨水回灌后对井壁产生较大的动水压力,施工期间会造成围岩塌方、流砂、淹井等事故,增加建井风险,故应选择秋冬季节进行施工。根据井颈段拟采用的新施工技术,编制超深堆积层专项施工方案及施工安全技术措施,提出施工中可能出现的疑难杂症及突发事件的应急预案。加强施工前的技术交底及安全培训,使班组人员熟练掌握新施工技术要点及流程,提高其预判突发事件的能力。施工时应严格按照专项施工方案进行,采取有效措施降低施工振动对围岩的扰动,确保施工工序有序衔接,避免窝工、返工。

施工凿井设备及厂房基础前,需对地层进行预加固处理并对基础进行配筋,提高基础强度,避免因设备振动而造成基础不均匀沉降,导致其开裂破坏,凿井设备无法运转,厂房产生裂缝,倾斜,甚至坍塌事故。

编制变形监测方案,施工时应随时监测设备基础、井壁及围岩变形情况,发现异常时需立即停止施工,撤离人员,对变形情况进行研判并及时采取针对性措施。

5 结论

(1)根据拟建场地复杂的工程地质条件,分析了通风井井颈在设计和施工方面的难点。

(2)结合拟采用的新施工技术,及各岩层物理学参数,对井壁结构参数进行了研究。

(3)竖井建设遇到这种超深复杂地层,对设计和施工都将产生很大的影响。设计方面,要紧密结合施工技术,寻求经济合理的设计方案。施工方面,应提出安全可靠、经济可行的技术方案,并与设计及时沟通,实现设计与施工的完美契合。通过设计和施工采取的一系列措施,为该通风井建设顺利进行提供了保证。