高温处理后闭孔泡沫铝压缩性能及变形机理

贾宁涛,张虎,宫伟鹏,万利,沈佳佳,林赞权,雷明锋,龚琛杰

(1.山东高速高新材料科技有限公司,济南 250013;2.中南大学土木工程学院,长沙 410075;3.山东省交通规划设计院集团有限公司,济南 250031)

隧道是高等级公路的关键组成部分,由于隧道半封闭式的结构特点,对交通噪声有强烈的汇聚作用,使得车辆行驶通过隧道时噪声强度极大,噪声污染严重,对司机及隧道检查走行区域工作人员产生不利影响,因此,对高速公路长大隧道的交通噪声控制,已成为业界日益关注的问题。

泡沫铝是近年来发展迅速的一种新型结构功能化一体材料,其兼具金属材料和多孔材料的特性,并且因其具有良好的吸能、减震、吸声、隔热及电磁屏蔽性能被广泛应用于工程领域[1-5]。现有的研究表明,泡沫铝应用于声学领域时可以有效降低环境中的噪音[6-10],因此,可以考虑将高孔隙率泡沫铝作为一种吸声降噪材料应用于隧道的噪声控制领域,且兼具混凝土的隔热防护功能。当泡沫铝材料作为降噪防火板安装于隧道中时,会受到压缩荷载及温度等影响,因此,探究温度对闭孔泡沫铝材料压缩力学性能的影响,对其变形机理进行深入研究具有重要意义。

自20 世纪中叶开始,国内外学者对泡沫铝材料进行了大量的实验研究,主要包括泡沫铝材料的制备[11-14]、力学性能及变形机理[15-17]等方面。针对泡沫铝应用于常温场景,黄苏南等[18]对泡沫铝开展Taylor-Hopkinson 冲击实验,得出泡沫铝的应力-应变行为表现出明显的冲击速率敏感性。闫畅等[19]针对2 种基体(纯铝基体和7050 铝合金基体)的泡沫铝材料进行准静态压缩试验,并对其变形机理进行分析,得出7050 基体泡沫铝材料力学性能更加稳定。杨永顺等[20]开展了准静态压缩实验,探究不同孔隙率下的力学性能、吸能性能和压缩变形机理。

当泡沫铝材料应用于高温场景时,关于常温下得出的研究成果就不再适用。于是部分学者考虑温度对其力学性能和变形机理的影响,并得出了结论。李雪艳等[21-23]利用Hopkinson 杆、SHPB 与MTS 实验装置设置了准静态和动态压缩实验,研究了不同密度的闭孔泡沫铝在不同温度和应变率下的力学性能,并对其变形机理进行了详细分析。张鹏飞等[24-25]研究了高温处理后泡沫铝材料的承载性能,分析了温度对泡沫铝材料力学参数的影响,但是总的来说,关于高孔隙率闭孔泡沫铝在不同加热温度处理后的力学性能及变形机理的研究还相对较少。

文中通过对不同孔隙率的泡沫铝试样在不同温度加热后进行准静态压缩试验,得到闭孔泡沫铝试件的应力-应变曲线和力学参数,并与常温工况进行对比,研究孔隙率和加热温度2 个方面对泡沫铝力学性能的影响,结合不同应变下泡沫铝试件形态及电镜照片对泡沫铝材料的变形破坏模式进行分析,为进一步探明高孔隙率闭孔泡沫铝高温后压缩力学行为提供参考。

1 试验方案

1.1 试件制作

试验采用闭孔泡沫铝材料,由山东高速高新材料科技有限公司提供,采用线切割的方法加工成试验需要的试件尺寸,试件尺寸为50 mm×50 mm×75 mm,选取泡沫铝材料的孔隙率分别为84.3%、84.9%、86.0%、87.3%。部分试验试件见图1。

图1 部分泡沫铝试样Fig.1 Some of aluminum foam specimens

1.2 试件加热与准静态压缩实验

因为文中研究闭孔泡沫铝材料应用于实际工程中遭受火灾情况下性能的变化,所以对泡沫铝试块先进行加热处理。高温加热仪器使用的是天津中环电炉公司生产的SX-B16103 箱式电炉。将泡沫铝试件放入电炉进行加热,加热至设定最高温度后保温3 h,加热结束后,自然冷却至室温,然后对试件进行压缩试验。为验证泡沫铝的极限温度,此次试验温度分别设置了5 种温度,分别为700(超过金属铝熔点)、500、300、100、25 ℃(不加热)。炉体内升温曲线见图2,温度误差为±10 ℃。

图2 泡沫铝加热曲线Fig.2 Heating curve of aluminum foam

准静态压缩实验在WDW-50 微机控制电液伺服万能试验机上进行。试验采用位移控制加载,试件在5 mm/min 的速度下进行压缩试验,通过传感器和与之相连的计算机得到泡沫铝材料的力-位移曲线,之后通过计算得到应力-应变曲线。

2 试验结果与分析

2.1 高温后现象及分析

泡沫铝试件在加热后,其形态见图3。从图3 中可以看出,其加热温度为700 ℃时,试件外表面由亮白色变为暗灰色,泡沫铝出现碳化;部分试件铝基体融化从泡沫铝结构缺陷处析出,试件出现严重变形。这是由于当加热温度高于铝的熔点660.4 ℃时,泡沫铝内部铝基体逐渐开始熔化,铝水从泡沫铝结构缺陷流出,但随着温度降低泡沫铝重新凝固,从而导致了试件出现部分塌陷和结构变化。

图3 泡沫铝试件700 ℃处理后形态Fig.3 Morphology of aluminum foam specimens after 700 ℃ treatment

2.2 高温后闭孔泡沫铝压缩力学性能

准静态压缩作用下闭孔泡沫铝的应力-应变曲线见图4,文中每种工况包含3 个试件,图4 中曲线为3 组试件比选所得。由图4 可以看出,不同加热温度下闭孔泡沫铝材料的压缩应力-应变曲线均明显呈现出3 个阶段:弹性阶段、塑性平台阶段和密实阶段。在应变小于0.05 的区间内,泡沫铝基体发生弹性变形,压缩曲线为弹性阶段,泡沫铝材料的应变较小,应力呈线性增加。随着泡沫铝基体变形增加,泡沫铝孔洞结构发生破坏,孔洞产生裂纹并开始坍塌,压缩曲线进入塑性平台阶段。闭孔泡沫铝孔洞具有一定的尺寸,在压缩过程中,泡沫铝孔洞先产生弯曲屈服,孔壁结构不会立即接触,而是缓慢变形直至孔洞空间被完全压缩。在此阶段(应变为0.05~0.5),随着应变的增加,应力变化极小,处于一个较稳定的平台阶段,该阶段体现了闭孔泡沫铝材料具有很强的吸能特性。随着泡沫铝孔洞的不断坍塌,直至孔洞完全压实,泡沫铝基体开始相互堆叠密实,压缩曲线进入密实阶段。在此阶段,应力急剧上升,并随着应变增加,应力-应变曲线切线斜率增加。

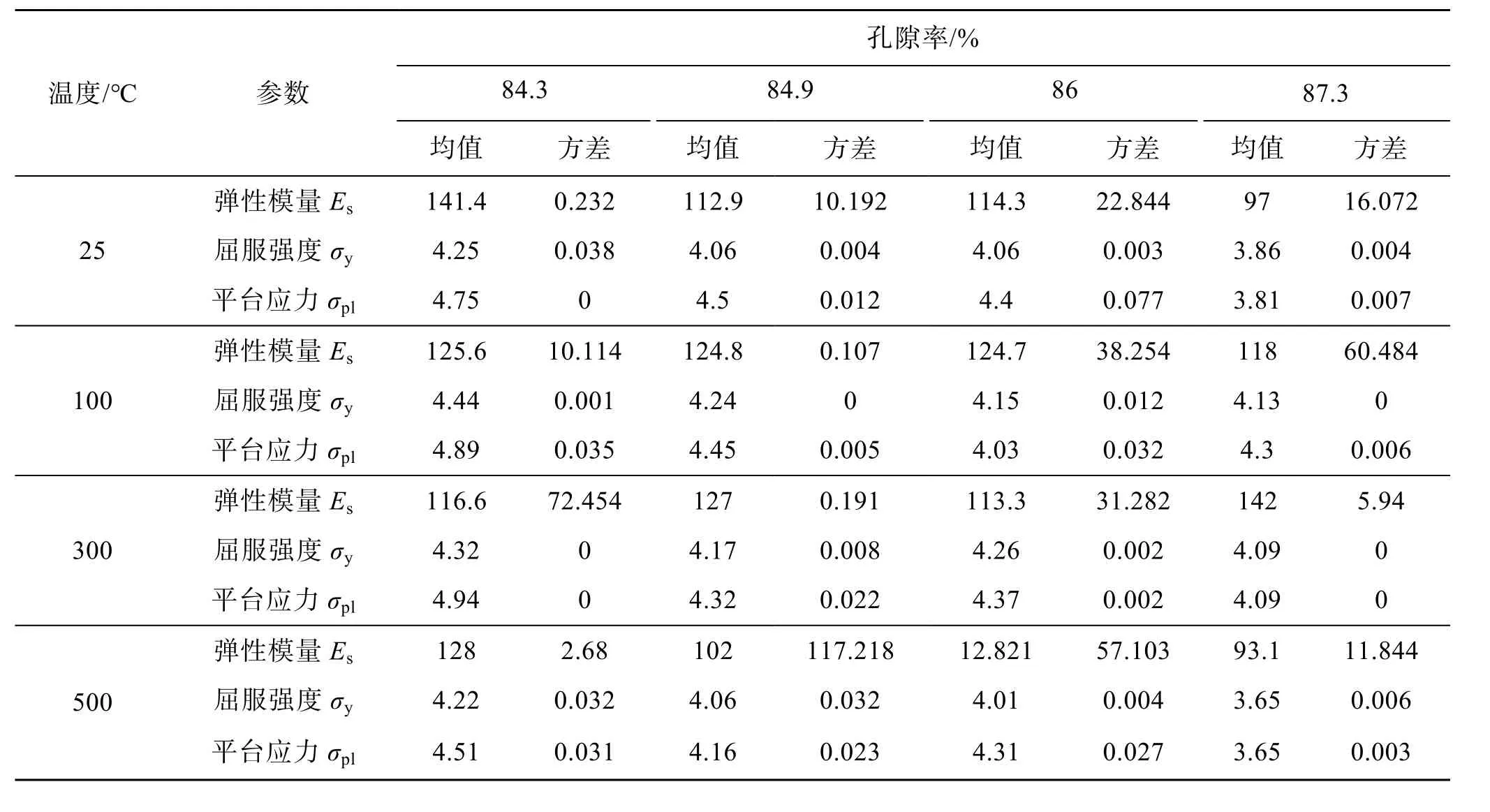

低孔隙率泡沫铝的应力-应变曲线整体位于高孔隙率泡沫铝的上方。不同孔隙率泡沫铝加热处理后在5 mm/min 准静态压缩下的力学性能参数见表1,由3 组试件取均值所得。从表1 中的数据可以看出,随着泡沫铝孔隙率的减小,弹性模量、屈服强度和平台应力均出现了上升趋势,在25 ℃时,孔隙率从87.3%减小到84.3%时,弹性模量从97.0 MPa 增大到了141.4 MPa,屈服强度从3.86 MPa 增大到了4.25 MPa,平台应力从3.81 MPa 增大到了4.75 MPa。在泡沫铝经过100、300、500 ℃加热后,其力学参数呈现出相同规律,孔隙率低的泡沫铝材料的力学参数更好。这是因为随着孔隙率的降低,泡沫铝材料的铝基体含量增加,孔洞体积占比减小,孔壁厚度增加,泡沫铝试件抵抗压缩变形的能力增强,整体上表现出更好的压缩力学性能。根据前人试验研究数据及结论证明,闭孔泡沫铝材料的弹性模量、屈服强度和平台应力会随着孔隙率的增加而降低,在此次试验中所得规律与前人得出的结论相符。

表1 泡沫铝基本力学性能参数Tab.1 Basic mechanical property parameters of aluminum foam MPa

随着加热温度的升高,泡沫铝材料的弹性梯度、抗压屈服强度、平台应力值出现小幅度下降。孔隙率为84.3%的泡沫铝,在25 ℃时,其弹性模量为141.4 MPa,屈服强度为4.25 MPa,平台应力为4.75 MPa,当加热温度为500 ℃时,弹性模量减少到了128.0 MPa,屈服强度减小到了4.22 MPa,平台应力减小到了4.51 MPa。根据已有数据可以得出,当加热温度小于500 ℃时,泡沫铝材料的压缩力学性能下降程度较小。加热温度为700 ℃时,闭孔泡沫铝结构发生变化,泡沫铝试件变形严重,不具备完成压缩实验的条件。

2.3 闭孔泡沫铝压缩应力-应变曲线的简化模型

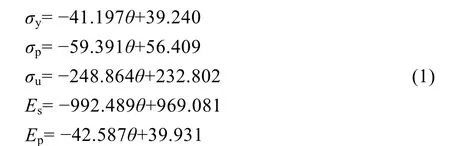

结合孔隙率为90.1%、91.4%、94.1%的试验数据,对闭孔泡沫铝的屈服强度σy、密实点应力σp(σp=1.3σpl)、极限应力σu(ε=0.75 时的应力)、弹性模量Es及平台模量Ep(屈服点与密实点连线的斜率)进行统计回归分析,确定其与孔隙率θ和加热温度之间的线性关系,见式(1)。

在此基础上,参考李爱群等[8]提出的三折线模型,可将孔隙率为84%~94%闭孔泡沫铝的应力-应变曲线简化为3 个阶段进行分析。

式中:ε为应变;σ为应力。

由式(1)可以预测出孔隙率在84%~94%内闭孔泡沫铝材料的关键特征值,并参考式(2)—(4)得出不同应变下闭孔泡沫铝的应力情况,可为实际应用中高孔隙率闭孔泡沫铝的受力情况和判别是否存在破坏风险提供参考。

2.4 泡沫铝材料的吸能特性

如图4 所示,闭孔泡沫铝的应力-应变曲线具有一段较长的平台应力阶段,此阶段应变增加,应力维持平稳状态,并且吸收大量能量,可见闭孔泡沫铝材料具有优良的吸能特性。泡沫铝吸能特性可以用单位应变量体积泡沫铝吸收能量Wa和能量吸收效率Ea进行评价。单位应变量体积泡沫铝吸收能量Wa计算式[26]见式(5)。

式中:ε为应变;σ为应力。

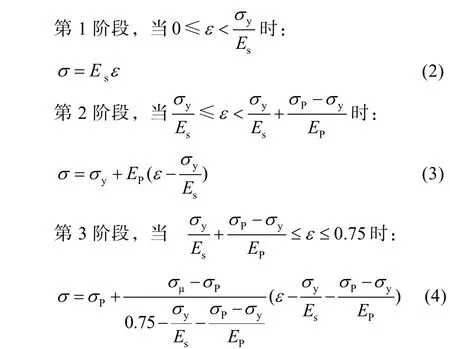

图6 孔隙率84.9%能量吸收曲线Fig.6 Energy absorption curve of aluminum foam with porosity of 84.9%

在压缩变形过程中,随着应变的增加,闭孔泡沫铝孔壁变形增大,吸收的能量增加。在变形前期(应变小于0.5),泡沫铝吸收能量随应变增加呈现线性增长,此阶段对应于泡沫铝的弹性阶段和平台应力阶段,当应变大于0.5 时,能量吸收曲线切线斜率逐渐增大。这是因为,在塑性平台阶段泡沫铝应力变化较小,等应变区间吸收的能量几乎相同,当处于密实阶段时,泡沫铝基体相互堆叠,承载压缩荷载能力增强,应力也更大,等应变区间吸收的能量更多。同时由图5 可以看出,低孔隙率能量吸收曲线位于高孔隙率上方,达到同一应变时,孔隙率低的闭孔泡沫铝材料能够吸收更多的能量,可见闭孔泡沫铝的能量吸收能力随着孔隙率的降低而增强。随着加热温度的升高,同一应变下,吸收的能量更少,闭孔泡沫铝的能量吸收能力减弱。

图5 25 ℃下能量吸收曲线Fig.5 Energy absorption curve at 25 ℃

能量吸收效率计算公式为[27]:

式中:ε为应变;σε为对应的应力。

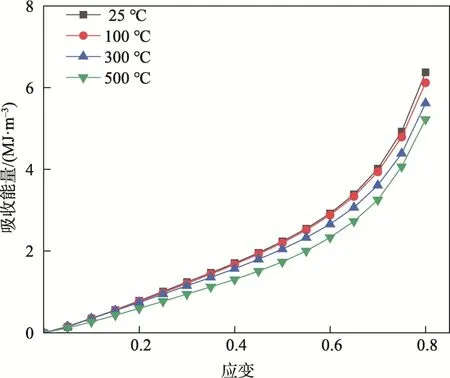

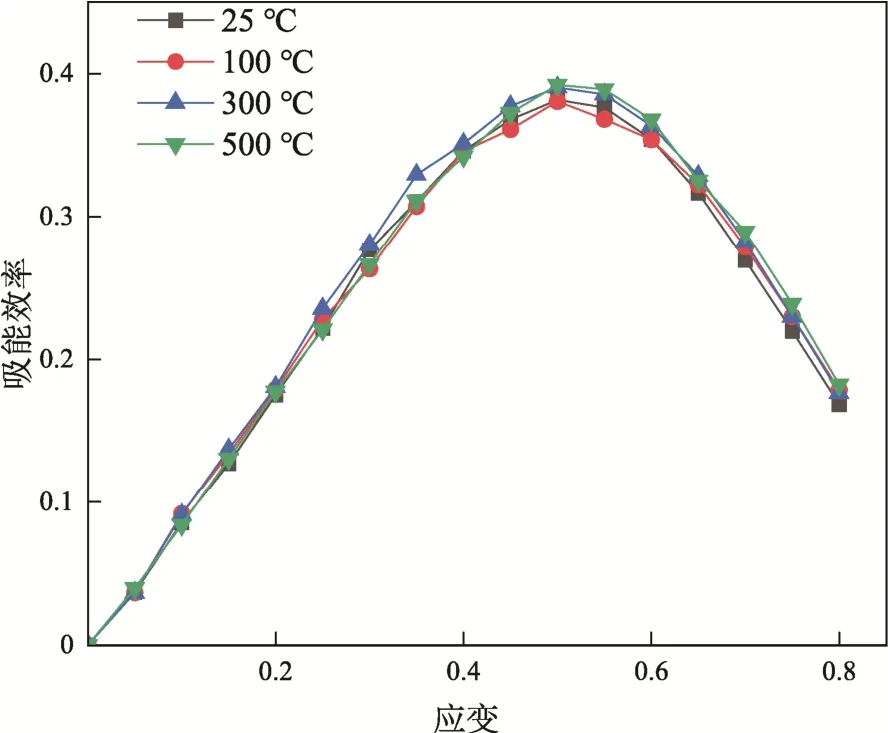

闭孔泡沫铝的吸能效率曲线见图 7—8。由图7—8 可以看出,闭孔泡沫铝的吸能效率随着应变增加先升高后降低,当应变处于0.5 附近时,吸能效率达到最大值。相较于低孔隙率泡沫铝,高孔隙率泡沫铝的能量吸收效率增长更快,并且在很长一段应变区间内具有更高的吸能效率。加热温度对闭孔泡沫铝吸能效率的影响有相似的规律,随着加热温度升高,吸能效率表现更好。

图7 25 ℃下的吸能效率曲线Fig.7 Energy absorption efficiency curve at 25 ℃

图8 孔隙率为84.9%的吸能效率曲线Fig.8 Energy absorption efficiency curve of aluminum foam with porosity of 84.9%

3 泡沫铝坍塌变形机理分析

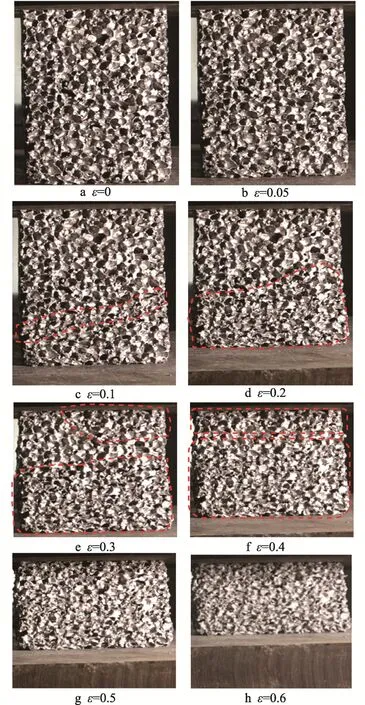

此次压缩试验中的一个泡沫铝试件压缩变形过程见图9。对该试件泡沫铝的变形机理进行分析。如图9 所示,在泡沫铝未产生变形时,泡沫铝孔洞结构完整,无裂缝及孔壁变形。在应力-应变曲线弹性阶段(应变小于0.05),泡沫铝孔洞结构受力产生弹性弯曲变形,但孔洞结构仍能保持完整,结构不发生失效。随着泡沫铝变形的增加,应力超过泡沫铝孔洞所能承受的屈服强度时,铝基体和孔壁发生塑性变形。孔洞结构的破坏先从泡沫铝铝基体薄弱处和结构缺陷处开始,孔洞先产生裂缝,见图10a,并随着应力增加,裂缝延展到周围孔洞并形成裂隙带,见图9c,这是因为闭孔泡沫铝铝基体薄弱处和结构缺陷处容易产生应力集中,且抵抗压缩荷载能力较弱。随着应变的进一步增加,泡沫铝孔壁结构出现更多的裂缝,并形成新的裂缝带,部分孔洞结构沿已有裂缝发生坍塌,形成塌落带,见图9d—e。当应力达到一定数值时,泡沫铝孔洞大面积坍塌,见图9f—g,并随着位移量的进一步增加,孔洞结构完全破坏并被压实,孔壁铝基体开始相互堆叠、挤压,见图10b。同时由于孔隙完全消失,压缩过程结束,从塑型平台阶段进入密实阶段,应力随之快速增加。

图9 闭孔泡沫铝压缩变形过程Fig.9 Compressive deformation process of closed-cell aluminum foam

图10 泡沫铝孔洞SEM 图Fig.10 SEM images of aluminum foam pores

从整体变形过程可以看出,闭孔泡沫铝的变形呈现出逐层坍塌的现象,直接受力侧(图9 为试件下部)孔洞先开始坍塌,逐渐向另一侧发展。孔洞的破坏首先从结构薄弱处和缺陷处产生,并向周围孔洞结构辐射,同时标志着应力-应变曲线弹性阶段的结束。这一现象直接证明了泡沫铝材料的结构缺陷会直接降低其承载能力和能量吸收能力,原因在于结构缺陷会导致泡沫铝屈服强度降低,泡沫铝压缩过程提前进入塑性平台阶段,吸收的能量减少。综上,孔隙率一定的泡沫铝材料,铝基体分布越均匀、结构缺陷越少,其压缩力学性能越好,吸收能量的能力越强。由于泡沫铝与试验机压头、底座之间的接触为硬接触,所以接触面附近的孔洞先发生破坏。

4 结语

文中通过对不同孔隙率的泡沫铝试样在不同温度加热后进行准静态压缩试验,并对实验过程和试验结果进行分析,得出结论如下。

1)不同孔隙率闭孔泡沫铝材料在不同温度加热处理后的压缩应力-应变曲线均经历了3 个阶段:弹性阶段、塑性平台阶段和密实阶段。闭孔泡沫铝材料的弹性模量、屈服强度及平台应力会随着孔隙率的增加而降低。当加热温度小于500 ℃时,随着加热温度的升高,泡沫铝材料的压缩力学性能下降程度较小。

2)对泡沫铝的力学参数进行了回归分析,建立了孔隙率与泡沫铝力学参数的量化关系,可以为高孔隙率闭孔泡沫铝的压缩力学行为进行表征与描述。

3)闭孔泡沫铝具有优良的吸能特性,孔隙率小、加热温度低的闭孔泡沫铝的能量吸收能力更好,吸能效率则与之相反。

4)在压缩荷载下,闭孔泡沫铝整体上呈现出逐层坍塌的现象(直接受力侧孔洞先开始坍塌,逐渐向另一侧发展),但是孔洞的破坏首先从结构薄弱处和缺陷处产生,并向周围孔洞结构辐射。

泡沫铝材料的应用要综合考虑孔隙率和温度环境等因素对其结构稳定性和力学可靠度的影响,目前国内外闭孔泡沫铝材料实验数据已相对丰富,可结合不同工况下泡沫铝材料的力学参数进行设计。