异辛酸和氯化胆碱生产废水处理工程实例

刘君, 孙殿寅, 刘圣鹏, 张存存, 张洁

(1.青岛蔚蓝赛德生物科技有限公司, 山东 青岛 266000; 2.泰安汉威集团有限公司, 山东 泰安 270014)

精细化工行业的废水属于高浓度有机废水, 其水质复杂, 难生物降解且具有毒性, 是废水处理的难点[1-3]。 精细化工废水一般采用高级氧化预处理+生化处理的组合工艺。 常用的高级氧化技术主要有芬顿、 臭氧、 电解等方式, 根据不同项目的水质性质酌情选择。 某精细化工厂生产氯化胆碱和异辛酸, 氯化胆碱生产采用三甲胺、 盐酸、 环氧乙烷作为主要原料, 产生的废水主要为蒸发浓缩过程中产生的物料凝水, 主要污染物为乙二醇、 氯乙醇等,采用水解-AO 工艺进行处理; 异辛酸生产采用硫酸和异辛醇作为主要原料, 产生的废水主要为蒸发浓缩过程中产生的物料凝水, 主要成分为异辛醇、异辛酸等, 异辛酸废水为酸性, 属于难生化的水质, 采用电解-IC-水解-AO 工艺进行处理。

本文结合该企业氯化胆碱和异辛酸生产废水处理工程实例, 分析废水水质特征, 重点介绍废水处理工艺过程、 设计参数和工程运行效果, 为相关废水处理工程提供参考。

1 工程概况

某化工厂以三甲胺、 盐酸和环氧乙烷为原料合成氯化胆碱; 以硫酸和异辛醇为原料缩合反应生产异辛酸。 生产废水成分复杂, 污染物含量高, 可生化性差。 废水站分为预处理系统和生化处理系统,预处理系统采用直流电解-IC 反应器处理异辛酸生产废水, 预处理后汇入调节池和氯化胆碱生产废水、 设备洗涤废水、 园区生活污水混合, 之后由生化处理系统采用水解-兼氧-AO-MBR-混凝沉淀工艺进行处理, 出水达到接管要求后排放至当地市政污水厂管网。

2 设计水质、 水量

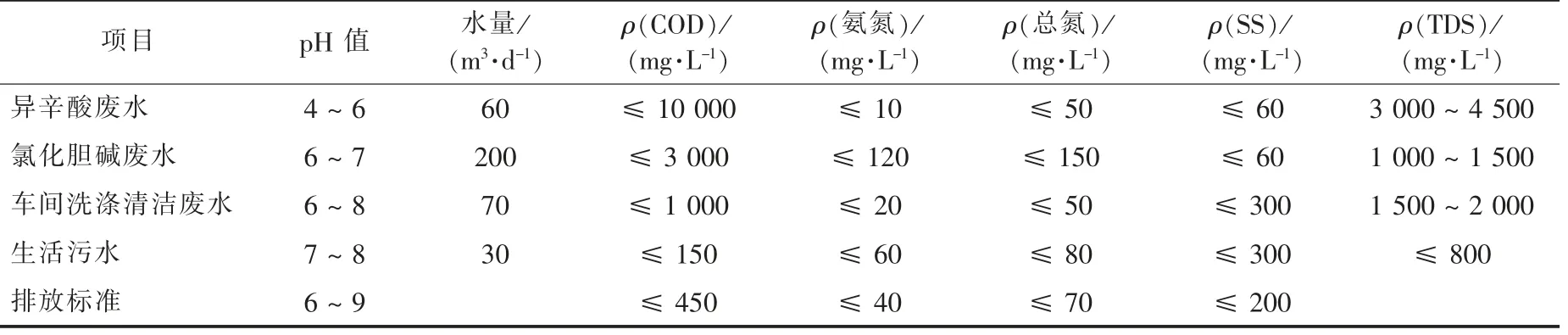

废水站设计处理规模为360 m3/d, 主要包括:60 m3/d 高 盐、 高COD 的 异 辛 酸 生 产 废 水, 200 m3/d 的氯化胆碱生产废水, 以及生产车间的设备洗涤废水、 清洁废水和园区生活污水等, 处理后的废水需达到当地市政污水厂管网的接管要求。 设计进出水水质、 水量如表1 所示。

表1 设计进出水水质、 水量Tab. 1 Design influent and effluent water quality and quantity

3 工艺流程

3.1 处理工艺选择

本项目的氯化胆碱生产废水属于可生化废水,可直接采用AO 生化法处理; 异辛酸生产废水COD 质量浓度约为10 000 mg/L, 含有较多的异辛醇、 异辛酸等污染物, 含盐量高, 可生化性差。 属于典型的精细化工废水。

针对精细化工废水, 常用的传统工艺有微电解、电化学氧化、 催化氧化等[4]。 参考已有精细化工废水处理工程案例以及本废水站实际情况, 异辛酸生产废水含盐、 高COD、 可生化性差且具有一定的生物毒性, 因此, 选择电解进行预处理, 通过在电极两端进行氧化还原反应, 降解毒性物质, 提升废水的可生化性, 减轻其对后续生化系统的冲击[5-6]。电解后出水采用深度厌氧工艺, 将COD 质量浓度降至约2 000 mg/L 后, 再用AO 工艺继续处理。

综上所述, 先将异辛酸生产废水进行预处理,再混合氯化胆碱生产废水后采用多级生化组合处理工艺。 主体工艺仍然使用AO, 保证其运行稳定和低运行成本; 氯化胆碱生产废水可生化性好, 直接经过调节池引入AO 系统; 异辛酸难生化, 需先进行电解絮凝-IC 预处理, 提高废水的可生化性, 避免对后端产生冲击, 该组合工艺既可节省投资成本和建设用地, 又能有效减少运行费用。

3.2处理工艺流程

该工程废水处理工艺流程如图1 所示。

图1 废水处理工艺流程Fig. 1 Process flow of wastewater treatment

异辛酸生产废水首先进入到电解絮凝一体机进行第一步预处理, 在强电流的作用下, 将废水中的大分子、 难生化的有机污染物降解成小分子、 可生化的污染物, 便于微生物降解; 同时投加硫酸和PAM, 将因电解升高的pH 值调至中性, 混凝沉淀电解析出物。 电解出水进入IC 反应器, 在厌氧反应器中去除大部分COD[7-9]。 IC 反应器出水进入到调节池, 在调节池中混合氯化胆碱生产废水、 设备洗涤废水、 清洁废水和生活污水等, 均匀水质水量。随后出水进入水解酸化池, 降解大分子有机物, 废水可生化性得到提高[10]。 水解酸化池出水进入兼氧池, 在微氧条件下进一步提升废水可生化性并完成部分污染物的降解[11]。 兼氧池出水依次进入沉淀池、缺氧池、 好氧池, AO 处理工段不仅具有降解有机污染物功能, 还具有脱氮除磷效果, 此外AO 工艺还具有投资少、 处理效率高等优势[12]。 AO 出水进入MBR 生化系统, 在活性污泥的作用下进一步降解污染物, 获得更好的固液分离效果[13]。 MBR 出水进入混凝反应池, 通过外加化学药剂进行深度除磷, 以确保出水达到排放标准。

沉淀池污泥回流至兼氧池, MBR 池污泥可回流至缺氧池和好氧池, 生化系统的剩余污泥和终沉池除磷污泥一同进入污泥浓缩池, 污泥浓缩池污泥经脱水机脱水后运送至有资质单位处置。

4 主要设计单元及参数

(1) 电解絮凝一体机。 1 座, 电解区尺寸为1.5 m × 1.0 m × 2.5 m, 絮凝沉淀区尺寸为1.5 m ×1.0 m×2.5 m, 有效水深2.0 m。 电解区采用碳钢聚脲防腐, 絮凝沉降区采用碳钢环氧煤沥青漆防腐。采用铸钢极板, 极板总面积为10 m2。 工作电压为12 V, 电流设置为0 ~800 A, 平均工作电流为400 A。 设计停留时间为2.4 h, 电解区和絮凝沉淀区的停留时间分别为1.2 h。 PAM 絮凝剂投加量控制在5 mg/L 左右。 配套12V-800A 设备主机1 套, 碳钢聚脲防腐材质; 硫酸加药装置1 套, 0.55 kW 搅拌机1 台, 0.37 kW 计量泵1 台; PAM 加药装置1套, 0.55 kW 搅拌机1 台, 0.37 kW 计量泵1 台。

(2) IC 反应器。 1 座, 尺寸为φ5.0 m×12.0 m, 停留时间为86.4 h; 第一反应室容积为137 m3,容积负荷取3.17 kg[COD]/(m3·d); 第二反应室容积为78 m3, 容积负荷取1.4 kg[COD]/(m3·d)。 外循环泵上升流速设置在3.0 m/h 左右, 系统运行温度 维 持 在35.0 ~37.0 ℃, pH 值 控 制 在6.5 ~7.5。系统处理量设计为60 m3/d, 实际运行过程处理量为30 m3/d。 配套配水罐1 个, 尺寸为φ2.0 m ×3.0 m, 碳钢防腐材质; WL10-16-1.5 废水泵2 台(1 用1 备); pH 值、 温度等在线检测系统1 套。

(3) 水解酸化池。 1 座, 尺寸为8.0 m×8.0 m×5.0 m, 有效水深为4.5 m, 设计停留时间为19.2 h,采用半地上钢砼结构。 配套复合生物材料(PP 或合成纤维)125.0 m3, 1.5 kW 潜水搅拌机1 台。

(4) 兼氧池。 1 座分2 组, 每组尺寸为10.0 m×4.0 m×5.0 m, 有效水深为4.5 m, 设计总停留时间为24 h, 钢砼结构。 MLSS 为4 000 mg/L, 设计污泥负荷为0.05 ~0.15 g[BOD5]/(g[MLSS]·d), 污泥回流比为100%, DO 质量浓度约为0.5 mg/L。 配套0.75 kW 回流泵2 台, DN 65 mm 可提升曝气管。

(5) AO 池。 1 座分2 组, 每组A 池尺寸为4.0 m×4.0 m×4.7 m, O 池尺寸为10.0 m×4.0 m×4.7 m, 有效水深为4.2 m, 设计总停留时间为32 h, 其中A 池停留时间9 h, O 池停留时间23 h, 采用半地上钢砼结构。 A 池DO 质量浓度控制在0.5 mg/L以 下, O 池DO 质 量 浓 度 控 制 在2.0 ~4.0 mg/L;MLSS 约为6 000 mg/L, 温度为15.0 ~35.0 ℃, pH值为7 ~8; 控制污泥负荷在0.10 ~0.15 g[BOD5]/(g[MLSS]·d)范围内; 污泥回流比为100%, 硝化液回流比为100%。 配套生物填料60 m3; 1.5 kW潜水搅拌机2 台; DN 65 mm 可提升曝气管; 5.5 kW 罗茨风机2 台(1 用1 备); 0.75kW 回流泵2 台(1 用1 备); pH 值、 DO 等在线检测系统1 套。

(6) MBR。 1 座, 尺寸为5.0 m×5.0 m×4.5 m,有效水深为4.0 m, 停留时间为6.7 h, 钢砼结构。MLSS 为5 000 mg/L。 MBR 启 动 时 先 进 行 污 泥 培养, 当MLSS 达到3 000 mg/L 时启动进水, 控制进出水水量为额定值的1/3 ~1/2, 当MLSS 达到6 000 mg/L 时, 且水质达标后逐步提高进水水量至额定值。 配套MBR 模块4 组(共1 700 m2), 材质为PVDF 中空纤维膜, 膜通量为12 L/(m2·h); MBR 膜系统产水8 min, 反冲洗2 min, 每天累计运行约20 h; 当跨膜压差达到0.025 MPa 时, 进行化学清洗。罗茨风机与好氧池共用。

(7) 混凝反应池。 1 座分4 格, 每格尺寸为2.0 m×2.0 m×2.5 m, 有效水深为2.0 m, 钢砼结构, 做三油两布玻璃钢防腐。 设计停留时间为2.1 h。 除磷药剂为聚合氯化铁、 PAM, 铁盐投加量为40 g/m3, PAM 投加量为5 g/m3。 配套药剂储罐2套; 米顿罗加药计量泵4 台, 50 ~500 L/h。

5 处理效果及运行费用

5.1 处理效果

自2019 年7 月15 日至8 月20 日调试结束后,系统一直运行稳定, 进出水水质见表2, 表中数据为月度平均值。

表2 稳定运行后进出水水质Tab. 2 Influent and effluent water quality after stable operation

异辛酸预处理的进水COD 质量浓度为9 000 ~10 000 mg/L, 经过电解絮凝后, 废水的B/C 值从0.19 提升至0.28, 废水可生化性得到显著提高, 之后经过IC 反应器的处理, 废水COD 质量浓度降至800 mg/L 左右, 预处理系统对异辛酸废水COD 质量浓度去除率可达90% 以上。 经调节池混合后COD 质量浓度在2 800 mg/L 左右, 氨氮质量浓度在150 mg/L 以下, 总氮质量浓度在200 mg/L 以下, 后续处理系统稳定运行后COD 去除率可达95% 以上, 氨氮去除率在98% 左右, 总氮去除率在80%以上。 出水稳定且符合该厂出水指标要求。

5.2 费用分析

该项目投资费用约800 万元; 直接运行费用为4.27 元/m3, 其中药剂费为1.19 元/m3, 电费为1.60 元/m3, 人工费为1.48 元/m3。

6 工程特点

(1) 将难处理的异辛酸生产废水经直流电解和IC 厌氧处理后, 与氯化胆碱生产废水混合, 进行常规生化处理, 可以减少设备投资和运行费用。

(2) 生化处理采用水解酸化-兼氧-AO-MBR的组合工艺, 对COD、 氨氮、 总氮都有很好的处理效果, 该工艺运行简单、 处理效率高、 投资和运行费用低。

(3) MBR 膜系统可维持较高的污泥浓度, 有利于提高有机污染物的去除能力。

(4) 末端增加混凝沉淀处理环节, 在除磷剂的作用下去除总磷, 增加保障措施, 以保证出水达标排放。

7 结语

(1) 针对异辛酸生产废水COD 浓度高, 可生化性差的特点, 采用电解絮凝-IC 工艺进行预处理, 可将COD 质量浓度从9 060 mg/L 降至800 mg/L, 去除率达到90%以上, 废水的生物毒性明显降低, 保证了后续生化系统的稳定运行。

(2) 预处理后的异辛酸生产废水混合氯化胆碱生产废水等低浓度废水, 采用水解酸化-兼氧-AO-MBR-混凝沉淀的组合工艺进行处理, COD 去除率可达95% 以上, 氨氮去除率达98% 以上, 总氮去除率在80% 左右, 出水水质满足当地市政污水厂的纳管标准。