废弃反渗透膜改性再生及其性能研究

冯向东, 黄旻旻, 吴雅琴, 张高旗, 张贺, 诸剑锋, 郑宏林

(1.浙江浙能技术研究院有限公司, 杭州 311121; 2.中国中化杭州水处理技术研究开发中心, 杭州 310012;3.浙江浙能嘉华发电有限责任公司, 浙江 嘉兴 314201)

随着反渗透膜(RO)在水处理工程中的广泛使用, 每年将产生数以万计的因膜污染而被替换下来的废弃RO 膜。 如何合理利用废弃RO 膜中的有效资源, 实现其再生利用以及RO 膜技术的可持续发展, 成为亟待解决的重要问题。

Lawler 等[1]提出了4 种废弃RO 膜再生利用方案: ①直接回用; ②改性再生回用, 改性为超滤、微滤、 纳滤膜等; ③物料回用, 将膜元件分解提取其中的有用物料; ④能量回用, 对废膜元件进行焚烧碳化回收热量。 其中改性再生回用, 因其具有巨大的环境和经济效益而受到各国学者的广泛关注。Senán-Salines 等[2]对废弃RO 膜改性再生回用进行了中试规模的全生命周期分析和成本效益分析, 发现通过静态浸泡的方式将废弃苦咸水RO 膜改性为NF 或UF 膜回用时, 再生膜的使用寿命仅需达到商品膜的6%, 废膜改性再生回用对环境产生的综合效益即为正效益。 Lawler 等[3]也提出与将废膜进行垃圾填埋处理相比, 再生膜的使用寿命只需超过1 a, 就将产生更好的环境效益。 Senán-Salines 等[2]研究表明采用静态浸泡的再生方式时废弃RO 膜改性为再生膜的成本远小于单支商品膜的价格。

目前国内开展废弃RO 膜改性再生的文献报道有靖大为课题组[4-6]、 覃浩律[7]、 连冠楠[8]和辛海[9]等。 这些研究大多对废弃RO 膜采取先化学清洗后改性再生的处理方式, 这将增加废膜改性再生回用的成本; 另外它们大多采用较低浓度的改性剂, 相应的改性时间大多需要数小时, 这会降低废膜改性再生的效率。 本研究对废弃RO 膜直接采用高浓度的改性剂进行改性处理, 比较了不同改性剂的改性效果, 系统分析了改性得到的再生膜的分盐性能,考察其对有机物截留性能及性能稳定性, 以期为再生膜的实际工程应用提供数据支撑。

1 材料与方法

1.1 膜材料

试验用废弃聚酰胺RO 复合膜型号为TM720D-400, 废弃前用于热电厂锅炉补给水预处理, 使用4 ~5 a 后废弃。 废弃RO 膜元件的标准性能测试结果及污染特征如表1 所示。 试验前将废膜元件浸没于1%NaHSO3溶液中湿式储存。

表1 废膜元件标准性能评价及污染特征Tab. 1 Standard performance of waste membrane and its pollution characteristics

1.2 试剂及测试液

次氯酸钠溶液(有效氯10%, 工业纯)、 过硫酸钾、 壳聚糖季铵盐作为改性剂。 NaCl、 MgSO4、聚乙二醇(简称“PEG”, 重均分子量分别为200、400、 600)用于膜性能测试。 除次氯酸钠外, 其余试剂均为分析纯。 溶液均采用去离子水配制。

1.3 试验装置

膜片的分离性能测试装置如图1 所示。 膜池为径向错流形式, 材质为不锈钢, 有效膜面积为17.34 cm2。 测试时, 将膜片功能层面朝下固定在膜池中, 启动高压泵, 将测试液输送至膜池, 通过调节阀和高压泵频率调节测试液经过膜池的浓水流量和进水压力(流量为1 L/min, 压力为0.5 MPa), 膜的浓缩液(浓水)重新回到测试液罐中, 膜的透过液(产水)接至量筒等容器中。 测试液罐有效容积约为70 L, 通过热交换器控制测试液温度为(25±1)℃,测试压力为0.5 MPa, 预压时间为0.5 h。

图1 膜片分离性能装置示意Fig. 1 Membrane separation performance testing equipment

1.4 试验方法

1.4.1 废膜氧化改性方法

废膜元件拆解后裁剪成约8 cm×8 cm 大小均一的膜片, 膜片浸泡于去离子水中冷藏保存。 配制改性剂溶液, 将膜片完全浸没于改性剂中, 达到浸泡时间后取出膜片, 用去离子水反复冲洗膜表面,直至清洗废液的pH 值与去离子水一致。 之后将膜片置于第二步的改性剂溶液中(如有), 按上述同样的方式浸泡、 冲洗。 废膜改性处理方法如表2 所示。 改性后的膜片仍浸泡于去离子水中冷藏保存。

表2 废膜改性处理方法Tab. 2 Treatment methods of waste membrane modification

除特殊说明外, 浸泡时间均为30 min, 改性过程在常温下(25 ~30 ℃)进行。 每个改性条件下重复进行4 ~6 次平行试验, 取其平均值。

1.4.2 膜片分离性能测试方法

膜片的分离性能主要包括产水通量和截留率2个指标。 膜片在改性前后均需进行分离性能测试。根据研究目的不同, 采用不同的测试液, 详见表3。

表3 不同研究目的下对应的测试液Tab. 3 Test solutions for different research purposes

式中: SR 为截留率, %; Cf、 Cp分别为进水、产水的质量浓度, mg/L。

式中: J 为产水通量, L/(m2·h); ΔV 为一定测试时间内的产水体积, L; S 为膜片的有效面积,m2; Δt 为测试产水时间, h。

式中: SR′ 为相对截留率; SR1、 SR2分别为改性前、 后截留率, %。

式中: J′ 为相对产水通量; J1、 J2为改性前、后产水通量, L/(m2·h)。

1.5 分析方法

Cl-、浓度采用离子色谱仪测定; Mg2+浓度采用EDTA-2Na 滴定法[10]测定; 聚乙二醇浓度以CODCr浓 度 来 衡 量, 采 用 重 铬 酸 盐 法[11]测 定。pH 值采用便携式pH 计测量; 电导率采用DDS-307A 台式电导率仪测量。

2 结果与讨论

2.1 不同改性剂对废膜的改性效果分析

采用不同改性剂对废膜进行改性处理, 改性后废膜的性能如图2 所示。 废膜经1% 次氯酸钠(经实测pH >12)改性后, 产水通量提高约50%, 截留率降低约1%。 有研究表明, 在pH ≥10 的碱性条件下用次氯酸钠改性废弃RO 膜, 均实现了产水通量的大幅提升[8,12-14]。 以过硫酸钾溶液为改性剂时, 无论常温或60 ℃条件下, 改性后废膜的产水通量均没有明显提升, 该结果与邴绍所[15]的研究结论保持一致。

图2 不同改性剂处理后废膜的性能变化Fig. 2 Variation of waste membrane performance treated with different modifiers

过硫酸钾和次氯酸钠联合用于改性废膜时, 废膜的产水通量提高约59%, 比单独使用次氯酸钠时对产水通量的提高效果好, 但经济性上不如单独使用次氯酸钠, 二者联用可以使改性后废膜的截留率略微升高。

Raval 等[16]先 采 用0.1% 壳 聚 糖 和1% 过 硫 酸钾混合溶液浸泡RO 膜片, 再用次氯酸钠溶液浸泡, 处理后膜片产水通量比仅用次氯酸钠浸泡的膜片高约60%。 本研究采用水溶性更好的壳聚糖季铵盐代替壳聚糖对废弃RO 膜片进行相同的改性处理, 改性后膜片产水通量提高约36%, 比单独用次氯酸钠改性处理时产水通量的增量(约50%)小。 该结果与文献[16]不一致的原因是Raval 采用的是自制的未经水力学压力压实的初生态膜片, 而本研究采用的是经过反复高水力学压力压实的废弃RO 膜片, 二者在类似的改性条件下表现出不同的特性。

综合比较可知, 在所采用的3 种改性剂中, 次另外酰胺键水解使膜表面产生更多的极性羧酸基团,膜的亲水性提高, 使膜的产水通量提高[17-18]。 从表4 可知, 随着有效氯浓度的增加, 膜面功能层被破坏的程度加深, 再生膜产水通量提高的幅度增大,而截留率下降的幅度亦随之增大。

再生膜对有机物的截留效果如图3 所示。 随着有效氯浓度的升高, 再生膜对有机物的截留率呈下降趋势。 尽管如此, 再生膜对PEG-200、 PEG-400、 PEG-600 的截留率分别不小于65%、 80% 和85%, 表明再生膜对小分子有机物依然有较好的截留能力, 且截留率随着重均分子量的增加而增大。García-Pacheco 等[12]也有相似的研究结果, 再生膜对葡萄糖仍有43.9% 的截留率。 再生膜对小分子有机物能部分截留, 表明氯化改性没有完全破坏膜表面的聚酰胺功能层[8,12], 再生膜仍具有部分选择透过性。 再生膜对有机物的截留性能使其在有机物料分离或浓缩等场景中具有工业应用前景, 如染料行业的脱盐浓缩。氯酸钠溶液最为经济有效, 经次氯酸钠改性处理后, 废膜的产水通量大幅提高, 截留率仅略微降低。 后续研究均以次氯酸钠溶液作为改性剂。

图3 再生膜对有机物的截留效果Fig. 3 Effect of recycled membrane on organic matters rejection

2.2 再生膜对有机物截留性能的分析

采用有效氯浓度分别为0.5%、 1.0% 和1.5%的次氯酸钠溶液对废膜进行浸泡改性处理, 浸泡时间均为30 min, 并对再生膜进行有机物截留性能以及分盐性能分析。 改性后得到的再生膜的性能参数如表4 所示, 再生膜产水通量为原始废膜的1.3 ~1.9 倍, 截留率相比原始废膜下降约2.5%。 碱性氯化过程本质上是次氯酸钠溶液中的活性氯诱导膜表面的酰胺键水解, 引起膜表面的聚酰胺功能层被破坏, 损害了膜的离子选择性, 使膜的截留率下降;

表4 再生膜的性能参数Tab. 4 Performance parameters of recycled membrane

2.3 再生膜的分盐性能分析

再生膜在3 种混盐体系中对单价和二价离子的截留性能如图4 所示。 由图4 可看出, 再生膜对二价离子的截留率高于单价离子; 在3 种混盐体系中, 再生膜对Mg2+、的截留率分别在90%、95%以上, 而对Na+、 Cl-的截留率最低分别为55%、70%; 再生膜表现出部分纳滤膜的分盐性能。

图4 再生膜在混盐体系中对一、 二价离子的截留效果Fig. 4 Effect of recycled membrane on monovalent ions and divalent ions rejection in mix salt system

随着有效氯浓度的增加, 再生膜对单价和二价离子截留率的差距增大, 即分盐效果越好; 在本研究中, 有效氯浓度为1.5% 的再生膜分盐效果最好, 其对和Cl-的最大截留率之差约为30%,对Mg2+和Na+的最大截留率之差约为40%。 聚酰胺反渗透膜在碱性条件下经氯化后, 膜表面将生成额外的羧酸基团, 膜表面的电负性增强[15]; 氯化后的再生膜对离子的截留性能不仅与离子大小有关,还与离子所带的电荷量有关。 Cl-与相比, 不仅尺寸更小而具有更高的流动性, 而且带负电荷更低而受到膜表面的静电排斥力更低, 因此再生膜对比对Cl-的截留率更高[12,19-20]。 再生膜的分盐性能使其可以在水质软化场景中发挥作用, 例如用于循环冷却水旁滤水处理等。

2.4 再生膜的性能稳定性分析

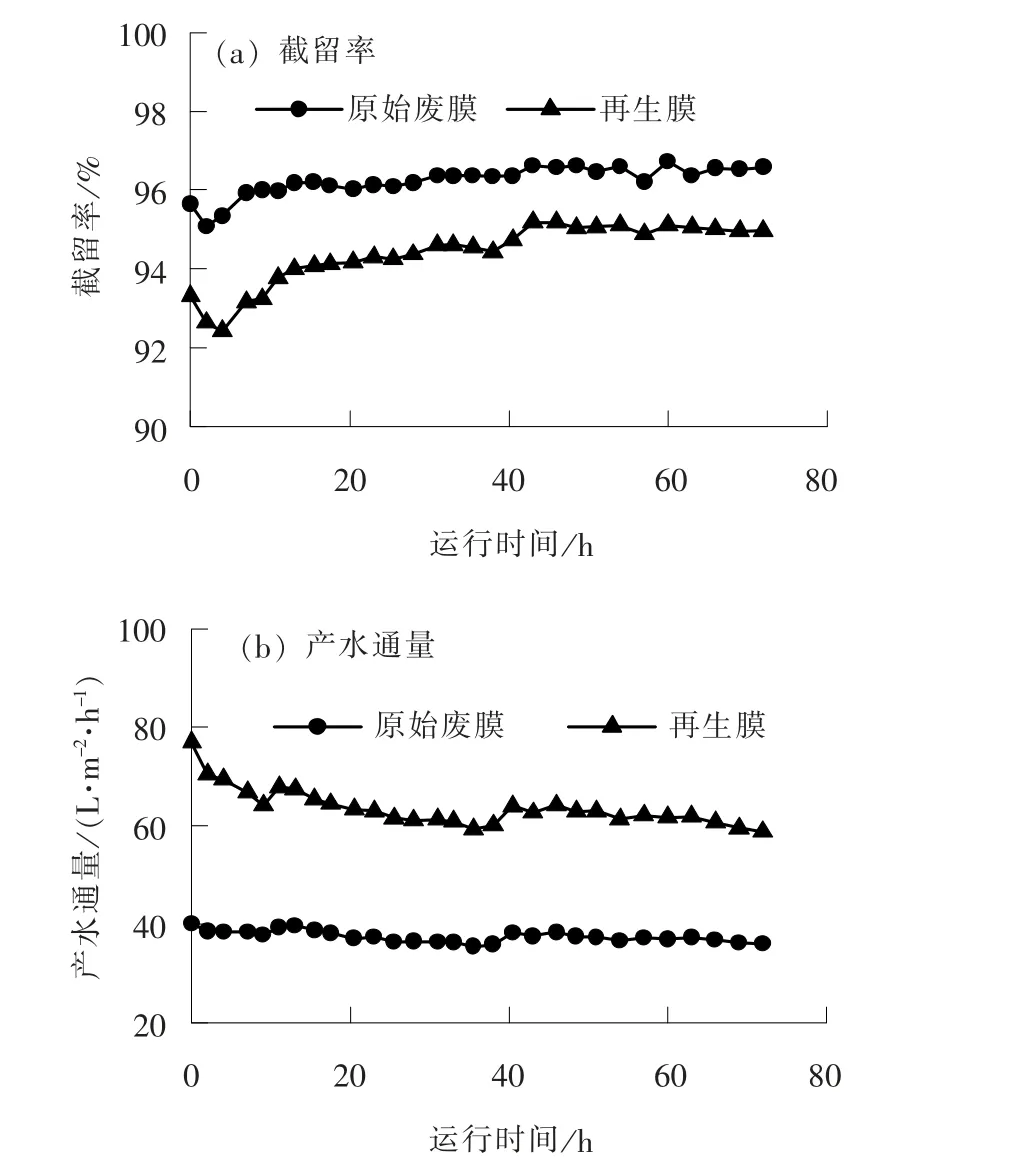

原始废膜与再生膜在进水NaCl 的质量浓度为500 mg/L, 运行压力为0.5 MPa 的条件下连续运行72 h, 其产水通量和截留率随运行时间变化的曲线如图5 所示。 其中再生膜的改性条件为有效氯浓度1.0%, 浸泡时间30 min。

图5 废膜改性前后性能随时间变化的关系曲线Fig. 5 Variation of waste membrane performance along with time before and after modification

从图5 可看出, 再生膜的运行曲线大致可分为3 个阶段。 第1 阶段为前10 h, 该阶段内产水通量不稳定, 呈显著下降的趋势; 第2 阶段为10 ~35 h, 该阶段内产水通量下降的幅度明显减缓; 第3阶段为35 h 后, 该阶段内产水通量逐渐趋于稳定,变化幅度在1% 以内, 稳定值约为60 L/(m2·h)。再生膜的截留率变化曲线也大致遵循上述3 个阶段的变化, 在前5 h 内, 原始废膜和再生膜的截留率均明显降低; 5 ~35 h 内, 再生膜的截留率逐渐升高; 35 h 后, 再生膜的截留率趋于稳定, 稳定值约为95%, 截留率的变化幅度在0.5%以内。 Coutinho等[13]也有相似的研究结果, 再生膜在前7 h 内产水通量变化显著, 约24 h 后产水通量趋于稳定值。综上, 再生膜运行约35 h 后性能将达到稳定状态,此时其产水通量和截留率的变化幅度均在1% 以内, 且稳定状态下再生膜的产水通量约为原始废膜的1.6 倍, 截留率比原始废膜低1.5% 以内。 RO 膜稳定的分离性能是其在工程应用中保持长久稳定运行的前提。 本试验中再生膜具有良好的性能稳定性, 满足实际工程应用的基本需求。

3 结论

(1) 与过硫酸钾、 壳聚糖相比, 次氯酸钠是最经济有效的改性剂; 经次氯酸钠氧化改性后, 废弃RO 膜产水通量大幅提高, 截留率略微降低。

(2) 当再生RO 膜的产水通量达到原始废膜的1.9 倍时, 它对重均分子量分别为200、 400、 600 的聚乙二醇的截留率分别不小于65%、 80%和85%。再生RO 膜对有机物的有效截留, 使其在有机物料分离或浓缩等场景中具有较好的工业应用前景。

(3) 再生RO 膜对二价离子的截留效果要远好于单价离子; 在混盐体系中, 再生RO 膜对和Cl-的最大截留率之差约为30%, 对Mg2+和Na+的最大截留率之差约为40%; 再生RO 膜表现出部分纳滤膜的分盐性能。

(4) 再生RO 膜运行约35 h 后性能将达到稳定状态, 此时其产水通量和截留率的变化幅度均在1% 以内, 稳定状态下再生RO 膜的产水通量约为60 L/(m2·h), 为原始废膜的1.6 倍, 截留率约为95%, 比原始废膜低1.5%以内。

(5) 废弃RO 膜不经过化学清洗, 直接采用高浓度改性剂进行高效快速的改性处理是可行的。 改性得到的再生RO 膜可以有效截留小分子有机物,并具有部分分盐性能和良好的性能稳定性, 可在实际工程当中应用。