裂解气压缩机透平输出功率下降原因分析及在线清洗技术运用

季厚平,王 钧

(福建联合石油化工有限公司,福建 泉州362000)

裂解气压缩机是乙烯装置长周期、稳定运行的核心机组,其运行状况直接关系到装置运行的稳定性和经济性,甚至影响到整个炼厂的运营。某乙烯装置设计年产110万吨乙烯,采用顺序分离流程的工艺技术。2020年初裂解气压缩机透平K20201ST出现进汽量和透平输出功率持续下降的现象,导致调速阀全开,裂解气压缩机一段吸入压力持续上升,装置加工负荷严重受限。

为了解决透平输出功率下降的问题,经组织研究分析论证,在行业内首次提出在维持装置负荷不变的情况下采取在线加注清洗剂清洗、在裂解气压缩机氮气运行工况下实施饱和蒸汽清洗的综合方案。该方案实施后,透平进汽量、输出功率得到完全恢复,取得了良好的效果。该技术的成果可为大型机组透平功率下降的在线处理提供借鉴。

1 透平运行过程中出现的问题

该乙烯装置裂解气压缩机透平采用ELLIOT技术,为抽汽冷凝式,双缸设计,对内外缸温差要求极其严格,其驱动蒸汽为超高压蒸汽(11.3 MPa、525℃),10级叶轮,四级抽出高压蒸汽(3.9 MPa、380℃)。

2021年3月,乙烯装置裂解气压缩机出现透平进汽量、输出功率以及转速下降等现象,至同年6月,在调速阀全开情况下,透平进汽量只有403 t/h,透平输出功率仅为36207kW,装置运行负荷下降了约15%,能耗也大大增加,对装置稳定、高效运行形成制约。透平输出功率下降后,从蒸汽流程、透平机械检查、工艺系统、蒸汽品质等方面进行了原因分析,综合判断为透平叶片、静叶栅结垢所致。

2 透平结垢的危害

汽轮机流通部分结垢后,将使汽流的流通面积减小,若维持各级压力不变,则流量将减小,进而使汽轮机发出的功率减小。

透平结垢后,不仅对汽轮机的经济性有直接影响,而且严重威胁透平的安全运行。具体表现为:

1)隔板压差增大。由于级前压力增加,使该级压力降增加,隔板前后压差增大,严重时隔板变形会使叶片和隔板发生摩擦。

2)改变了叶型线,降低汽轮机的效率。

3)减少通流面积,使蒸汽流量减小,机组效率下降,负荷降低,汽耗量增加。

4)结垢发生在汽轮机中部各级时,前部各级的焓降减小,级的反动度增加,转子轴向力增加;结垢还会使迷宫密封梳齿之间的空间被填满,造成密封效果下降,泄漏量增加,转子的轴向力亦增加。

5)由于在叶轮上的结垢不均匀,会引起转子不平衡,产生异常振动。

6)通流部分因盐溶液的作用引起腐蚀加大。

7)叶片结垢后,离心力增加,围带内表面结垢和盐分沉积,使围带离心力加大,易造成叶片和围带的损坏【1】。

3 原因分析

3.1 透平结垢的原因

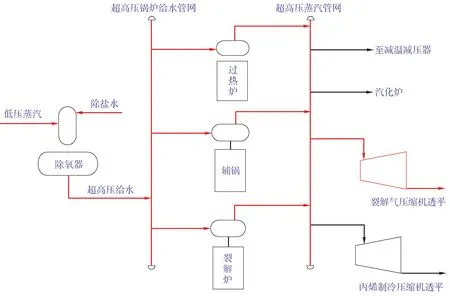

根据超高压蒸汽流程示意进行溯源分析排查,如图1所示。

图1 超高压蒸汽流程示意

对进入除氧器的低压蒸汽进行分析,结果显示,硅含量和钠离子含量超标,合格率仅约75%。排查产汽用户发现,存在油含量超标现象(产汽设备内漏)。

排查进入除氧器的除盐水,发现凝液混床制水量大幅度下降,正常情况下为45000t/周期,最低时下降至10000t/周期。监测分析凝结水发现,钠含量最高达到12300μg/L,二氧化硅>2000μg/L。凝结水不合格导致凝液混床运行周期缩短,交换床频繁切换。超标的凝结水进入二级除盐水系统。

监测分析显示,各超高压产汽用户的蒸汽合格率或炉水合格率偏低,均未超过85%。

综合上述分析数据判断,此次透平功率下降原因主要有以下3点:

1)炼油分部的低压蒸汽发生器泄漏,带油进入系统,在该低压蒸汽汽包汽水界面产生共沸,形成雾沫夹带,使得盐类数倍进入低压蒸汽,并通过低压蒸汽携带进入锅炉给水除氧器中,造成超高压锅炉给水水质下降,进而导致超高压蒸汽不合格,同时给水通过减温器直接进入超高压蒸汽系统。

2)工艺凝结水二氧化硅、钠离子等超标,凝液混床制水量下降,交换床频繁切换,精制凝结水质量波动,超标的凝结水被带入二级除盐水系统,并进入超高压锅炉给水中。

3)乙烯装置裂解炉汽包炉水合格率偏低、公用分部气化炉废热锅炉超高压蒸汽及辅助锅炉超高压蒸汽合格率偏低。

由上述分析可知,结垢的主要成分是钠盐和硅盐,此外,可能还有烃类。

3.2 垢样分析

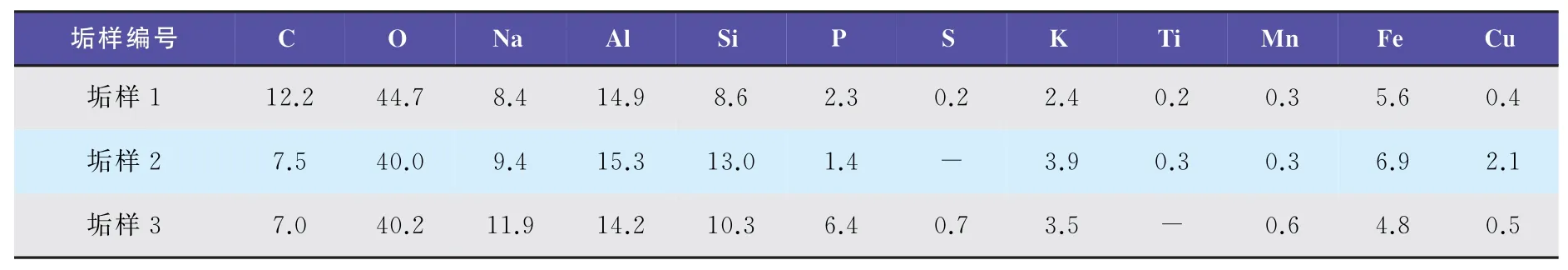

2018年11月,该乙烯装置大检修,对透平进行开缸检查,发现透平高、低压段均有不同程度的结垢情况,其中静叶片结垢尤为严重。取样进行化验分析,垢样组成如表1所示。

表1 K20201ST透平叶片垢样组成(质量分数) %

分析数据显示,透平垢样有如下特征:

1)沉积物中碳、钠、硅、铝结垢形态明显。

2)含碳元素,表明有烃类介质泄漏并被带入蒸汽系统。

此次透平功率下降后的溯源分析结论与2018年大检修前的情形极为相似,因此,该垢样组成分析数据具有一定的参考价值,可为清洗剂的选择及饱和蒸汽的清洗方案的选择提供数据支撑。

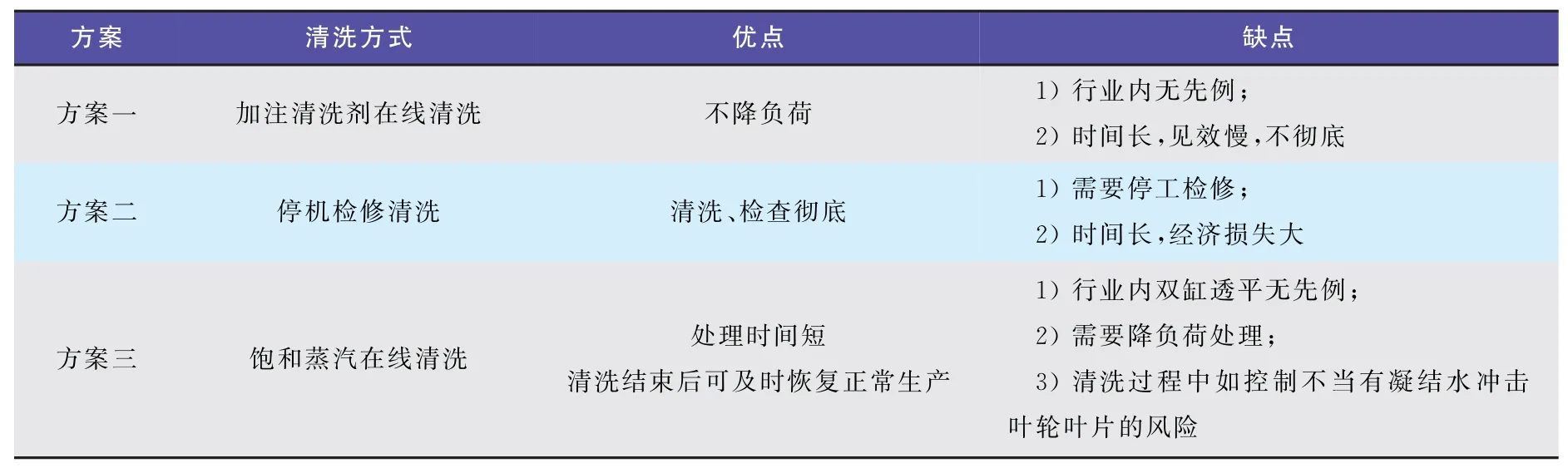

4 清洗方案比较

透平通流部分的清洗方案比较见表2。

表2 透平清洗方案比较

在对上述方案进行评估比较后,拟采取方案一与方案三分阶段实施的综合方案进行处理。

先采用方案一,在维持装置负荷不变的情况下,加注清洗剂进行在线清洗,通过渗透、剥离作用对可溶物垢盐和不可溶物垢盐进行清除。

方案一实施完成后,视透平功率恢复情况,择机采用方案三进行饱和蒸汽在线清洗。

5 加注清洗剂在线清洗

5.1 清洗原理

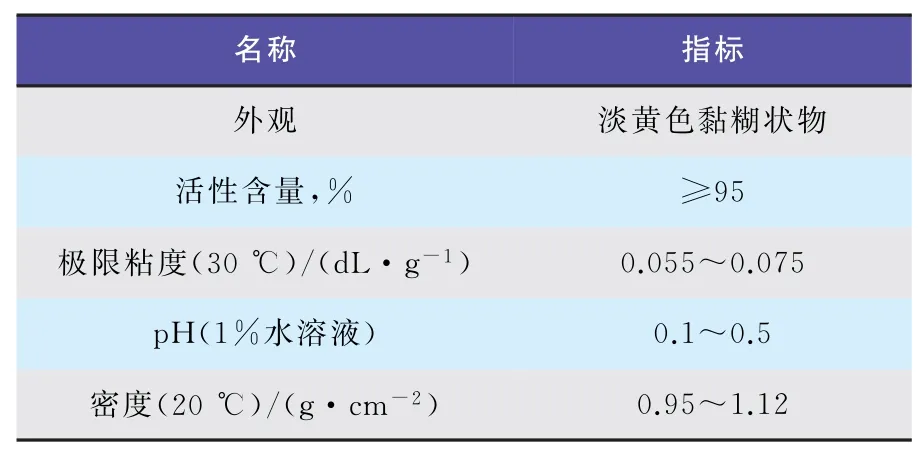

此次采用的清洗剂是复合型清洗剂,其物性数据如表3所示。该清洗剂由耐高温、耐高压表面活性剂、渗透剂及剥离剂、表面致钝和缓蚀剂等复配而成,毒性低,pH值7~9。

表3 清洗剂物性指标数据

在线加注清洗剂的清洗作用为非溶解性清洗,通过特种界面活性剂作用于垢层,产生界面渗透、挤压、剥落等界面效应,使垢层分解成微细粉末脱落并悬浮于凝水中排出,且能在金属表面形成致密的钝化膜,从而使基体金属得到完全的保护。

5.2 清洗流程

清洗剂经除盐水稀释调配至一定浓度后,经计量泵采用连续注入的方式输送至乙烯装置任意1台在运行裂解炉减温水调节阀后,随减温水注入超高压蒸汽总管,并被蒸汽带入透平中。

5.3 清洗步骤

1)配剂

根据清洗剂特性,清洗剂送到现场后,需要调配一定比例(约1∶8)约60℃的除盐水加入加剂系统中,经搅拌设施调制均匀,达到可输送状态。初期加注浓度约为6mg/L(清洗剂在超高压蒸汽中的浓度),并根据实际情况进行动态调整。

2)调整

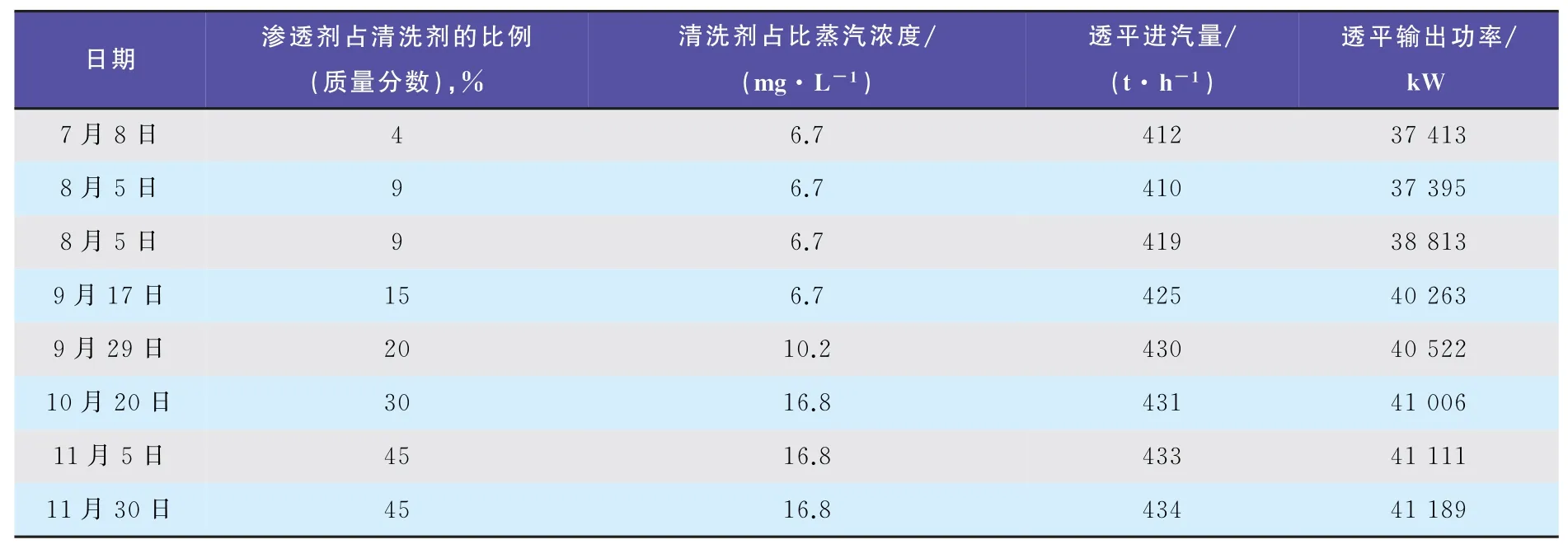

配剂完成开始加注后,为保证机组稳定运行,避免出现异常情况,在清洗阶段逐步提高清洗剂中渗透剂的比例,从最初的4%(渗透剂占清洗剂的质量百分比)分阶段逐步提高至45%。加剂浓度从6.7mg/L(清洗剂占比蒸汽浓度)分3个阶段逐步提高至16.8mg/L。当透平输出功率几乎没有变化时,结束清洗。清洗剂在线清洗的配剂调整及透平进汽量和输出功率变化如表4所示。

由表4可见,在线加注清洗剂实施在线清洗后,随着渗透剂比例的提升和加剂浓度的提高,透平进汽量和输出功率有明显变化。

表4 清洗剂加注期间配剂和浓度调整数据

5.4 监控及分析

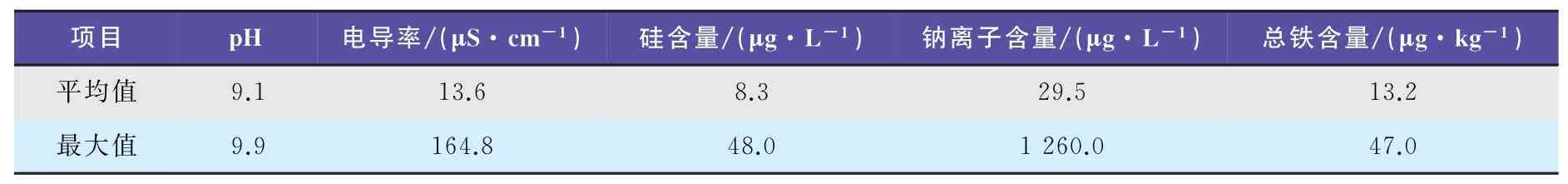

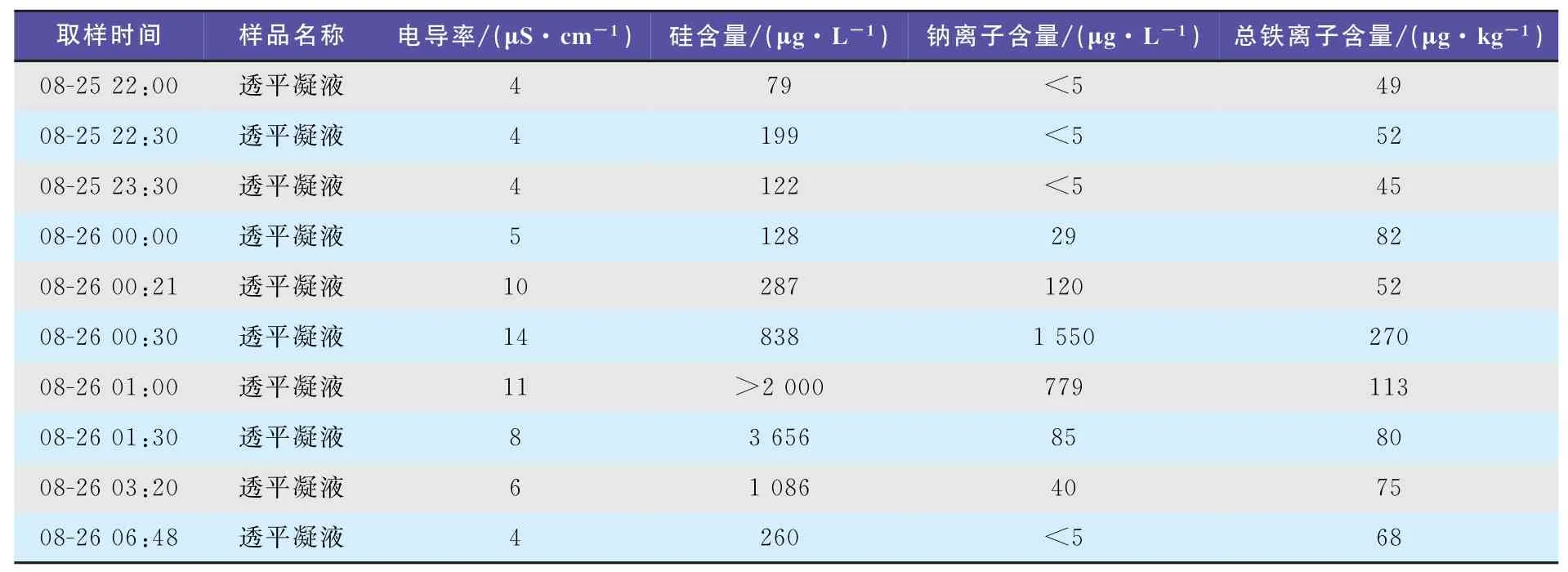

加注清洗剂清洗期间,每班早晚各加样分析1次,期间监测分析数据发现,二氧化硅及钠离子 均有不同程度的波动,如表5所示。

表5 清洗剂加注期间凝液监测数据

2020年7月8日~11月30日,累 计 清 洗145d,通过加注清洗剂在线清洗,裂解气压缩机透平进汽量上升,输出功率从3502kW上涨至41189kW,装置运行负荷从85%提升至92%,取得明显效果。但调速阀仍处于全开状态,压缩机一段吸入压力仍较高。

因此决定在2021年8月乙烯装置其他系统按计划停工前、裂解气压缩机氮气运转工况期间,实施饱和蒸汽在线清洗,以进一步清除透平通道垢物。

6 饱和蒸汽在线清洗

6.1 清洗原理

饱和蒸汽可以对叶片及静叶栅的可溶性垢盐进行溶解脱除,如钠盐;当可溶性垢盐与不可溶性垢盐共存时,饱和蒸汽也能够起到溶解清除的作用。从透平垢样分布的组成分析来看,可溶物垢盐和不可溶物垢盐不是单一的,而是共存的。

由于已经采取在线加注清洗剂的方式对垢盐进行了清洗,这也为透平饱和清洗奠定了基础。

6.2 清洗流程

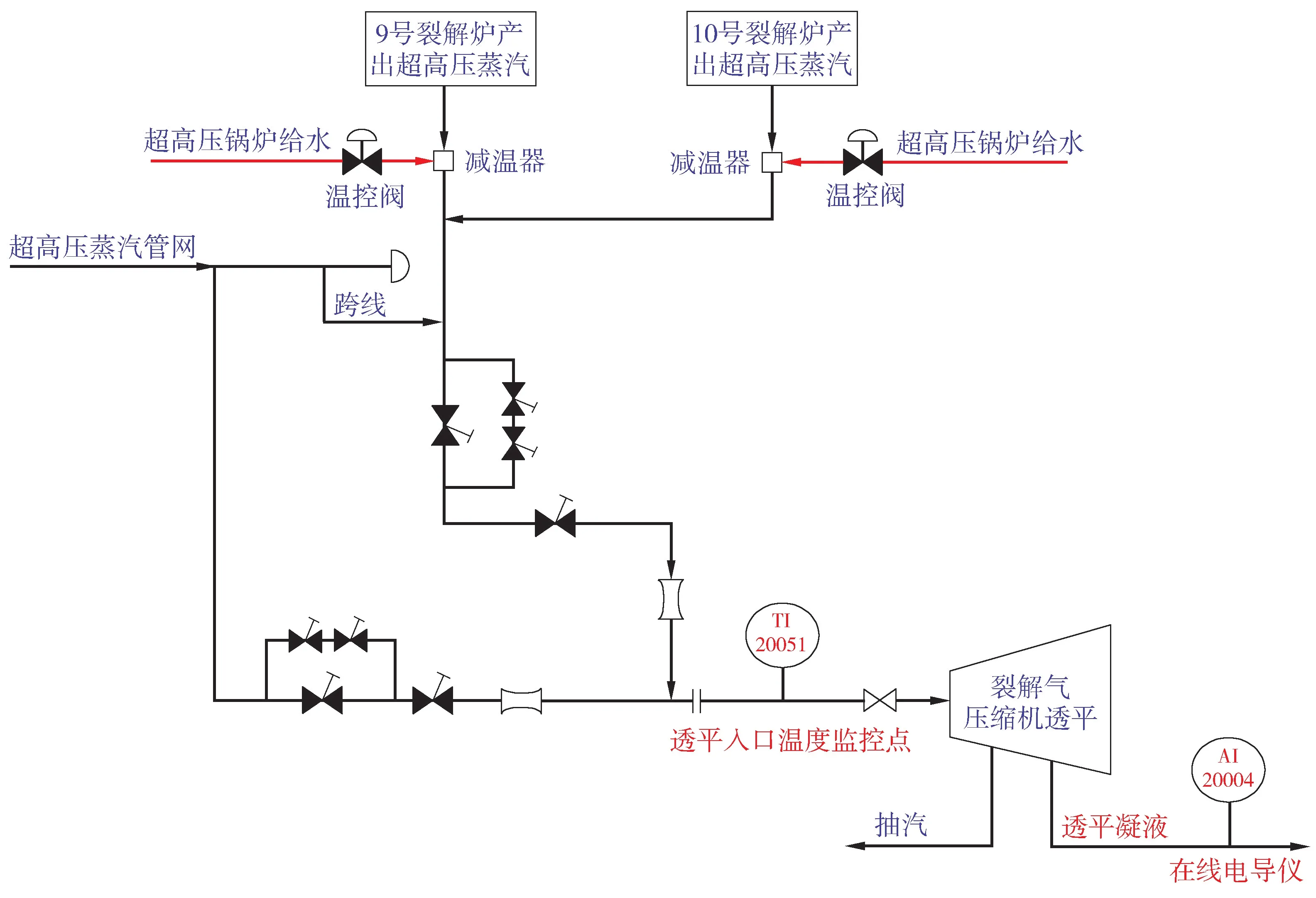

为了能够精确控制超高压蒸汽的温度和降温速率,采用乙烯装置的9号和10号裂解炉自产蒸汽作为此次透平饱和蒸汽清洗的驱动蒸汽,且每台裂解炉出口均安装有减温器,可以通过温控阀对超高压蒸汽进行控制。在氮气运转工况下,优化压缩机运行参数,9号和10号裂解炉自产蒸汽完全能够满足透平用汽。流程示意见图2。

图2 裂解气压缩机透平饱和蒸汽清洗蒸汽流程示意

根据9号和10号裂解炉的产汽量、温控阀的最大给水量及相应焓值模拟测算,9号炉超高压蒸汽最低能降至332℃,10号炉超高压蒸汽最低能降低至345℃,热备工况产汽量达到100t/h。裂解气压缩机氮气运行工况,最小耗汽量约90 t/h。2台裂解炉供汽完全满足条件。

6.3 潜在的风险

饱和蒸汽在线清洗存在如下潜在风险:

1)驱动透平的超高压蒸汽降温速率难以控制,会导致降温过快或波动,造成透平内外缸温差过大、振动上升,进而导致缸体变形,引发机组联锁。

2)驱动透平的超高压蒸汽温度接近或低于饱和蒸汽温度,易造成超高压蒸汽带液现象发生,引发超高压蒸汽管线水击及凝液被带入机体,造成超高压蒸汽管线和透平机组受损。

3)驱动透平的超高压蒸汽降温后,抽出的高压蒸汽温度也会同步下降,会导致高压蒸汽系统蒸汽温度下降,引起下游用户做功不足;严重时,甚至会出现蒸汽带液进入高压蒸汽管网的情况,引发水击事件。

4)清洗过程中,叶片及静叶栅垢盐溶解进凝液中,会导致电导率超标、外送凝液指标不合格,使凝水处理系统受到污染。

6.4 控制措施

针对透平饱和蒸汽在线清洗可能存在的潜在风险,采取以下措施进行管控:

1)降温不降压,严格控制超高压蒸汽降温速率在20℃/h以内;监控透平4组内外缸温差不大于50℃。

2)当超高压蒸汽温度降低至400℃时,打开沿线超高压蒸汽管线的排凝和透平机体、抽汽线排凝阀,并沿线监视有无凝液排出。控制裂解炉产出超高压蒸汽温度和透平入口蒸汽温度高于饱和温度至少20℃。根据饱和水蒸气物性曲线图可得,11.3MPa水蒸气的饱和温度为320℃,则实际控制温度应不低于345℃【2】。

3)将裂解气压缩机改至氮气工况运行,进入全凝模式,实现零抽汽,避免对高压蒸汽管网的潜在影响。

4)清洗过程中监控在线电导率和离线分析数据,当电导率上升或离线分析数据指标超标时,将凝液改至不合格线。

6.5 主要清洗步骤

饱和蒸汽在线清洗的主要步骤如下:

1)裂解气压缩机改氮气工况运行,进入全凝模式,调整运行参数,将超高压蒸汽进汽量减至最小。使9号和10号裂解炉产汽量大于裂解气压缩机透平耗汽量,实现9号和10号裂解炉产汽满足裂解气压缩机透平的耗汽需求。

2)通过9号和10号超高蒸汽温控阀控制降温速率不大于20℃/h。同时,监控透平缸体4组温差变化情况和透平轴位移、轴振动变化情况。

3)监控透平凝液电导率变化情况,每降低10℃停留约15min,并取凝液样分析。

4)当电导率上升或离线分析数据指标超标时,将凝液改至不合格线。当电导率达到峰值并回落至正常值后,结合离线分析数据判断是否可结束清洗。

5)提高蒸汽温度,恢复机组正常运行状态。

6.6 数据分析

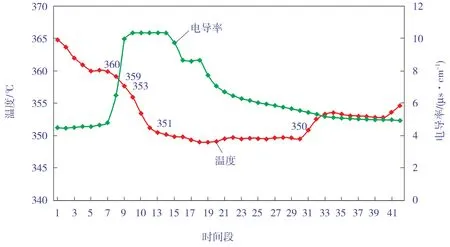

在透平饱和蒸汽在线清洗过程中,当透平入口超高压蒸汽温度降低至358℃时,凝液在线电导率上升至满量程。透平入口蒸汽温度缓慢降低至350℃后,维持该温度进行饱和蒸汽在线清洗。期间,凝液电导率、凝液分析数据均发生较大变化,透平轴位移、轴振动没有明显变化,透平缸体4组温差均匀且小于30℃。透平凝液电导率随透平入口温度变化趋势如图3所示,透平凝液化验分析数据见表6。

表6 透平凝液化验分析数据

图3 透平凝液电导率随透平入口温度变化趋势

凝液分析数据显示:在透平入口温度达到360℃时,凝液中钠、铁离子含量同步明显上升,之后同步达到峰值;二氧化硅随后也出现峰值,达到3656μg/L,表明透平流通部分的钠盐、硅盐、铁锈等可溶或不可溶垢盐均已被清洗下来。

维持透平入口温度恒定在350℃约7h后,凝液离线分析结果显示,钠离子指标已合格(<5 μg/L),电导率恢复正常,确认清洗结束。

实施在线饱和蒸汽清洗后,装置进行了提高负荷测试,结果显示,裂解气压缩机透平进汽量超过470t/h,输出功率超过44500kW,在压缩机一段吸入压力达到设计值的情况下,调速阀仍有约25%的调节余地,透平振动、位移正常。对比设计指标可以确认,透平已完全恢复到原始投用的运行状态。

7 结语

本文对某乙烯装置裂解气压缩机透平功率下降的问题进行了分析,并采取有效方案进行处理,取得了良好效果。现将处理过程中的关键点总结如下,以期能够为同类问题的处理提供借鉴:

1)保证给水和蒸汽品质合格,是透平机组长周期高效运行的保障,若源头管控不到位,将使透平叶片结垢,造成功率下降。

2)针对结垢引起的透平功率下降问题,采取在线加注清洗剂的技术方案进行处理,当渗透剂成分超过9%时,清洗效果明显,能够较好地恢复透平的功率。

3)采用在线饱和蒸汽清洗技术,降温不降压,并控制透平入口蒸汽温度范围在350~358℃之间。当透平入口温度达到358℃时,垢盐明显开始脱除,温度保持在350℃时,清除效果最佳。

4)实践证明,采取在线加注清洗剂技术,同时配合在线饱和蒸汽清洗技术,完全可以将透平可溶的共存垢盐及不可溶垢盐清除,使透平恢复到设计工况。