长输工程建设中的外自动根焊技术研究

孙 亮

(中石化石油工程建设有限公司,北京100020)

中俄东线天然气管道北段建设过程中,首次实现了管道100%自动化焊接【1】,为其后在国内管道项目全面推行自动化焊接打下了坚实的基础。国家管网集团公司成立以后,制定了《油气管道工程线路焊接技术要求规定》。规定明确要求:“在符合自动焊应用条件情况下,X70及以上钢级管道线路焊接应采用自动焊。”在此背景下,国内管道项目自动焊焊接得以全面推广。

目前,国内长输管道自动焊接主要采用内焊机根焊技术,虽然焊接速度快,质量高【2-3】,但是经过多个管道项目实践后,其缺点也逐步显现。如:内根焊焊层薄(1~2 mm),必须在管外热焊一层才能撤离涨紧的内焊机;内焊机爬坡能力弱,最大坡度不能超过15°;内焊机通过冷弯管能力弱,最大角度不超6°等。这些固有缺点导致内焊机适用范围较窄,整体施工效率不高。而管道熔化极气体保护外自动根焊为下向焊,该技术具有如下优势:焊缝易于观察;根焊焊层厚(3~5 mm),根焊完成后可直接撤离内对口器进行下一道焊口焊接;适用多种管径管道焊接,仅需更换不同规格的行走轨道;适应多种复杂地形等。该技术使得自动焊适用范围扩大,整体施工效率提高。

1 外自动根焊设备情况

1.1 外自动根焊设备组成

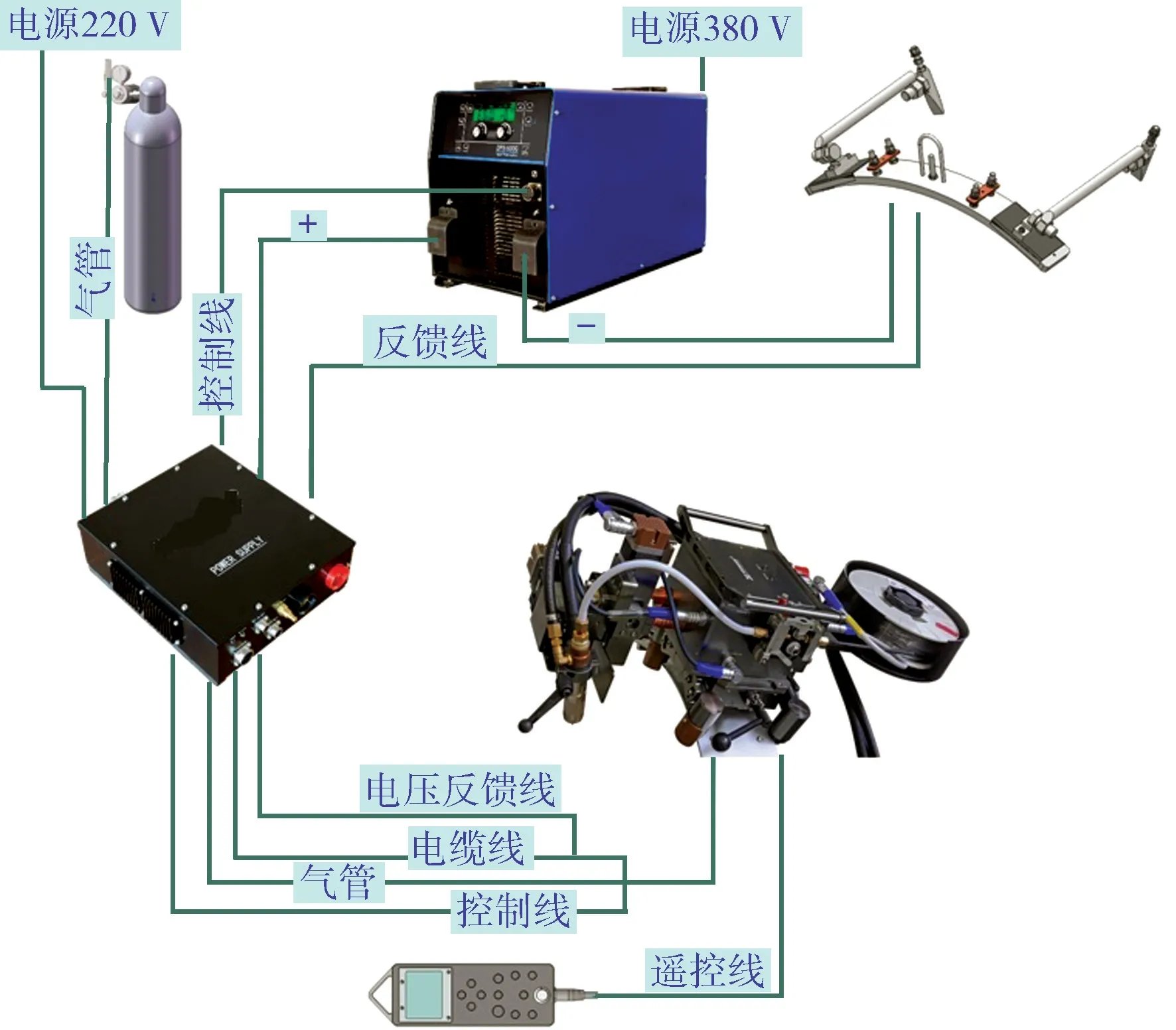

外自动根焊设备由左、右2台外焊机组成。每台外焊机包括1台焊接电源、1台中央控制系统、1台焊接小车、1个手柄遥控器、1套接地装置、1个混合保护气瓶,以及设备间连接电缆等,如图1所示。

图1 外自动根焊机组成示意

1.2 焊接电源要求

通过对STT根焊、RMD根焊等成熟半自动根焊电源进行研究发现,这两种焊接都是采用控制熔敷金属过渡方式的技术控制熔滴过渡和电弧吹力的大小,使熔滴过渡迅速而有规律,形成稳定的熔池,获得好的根焊质量和焊缝成形【4-5】,但由于STT、RMD根焊电源是针对半自动焊而设计的,不能满足自动根焊焊接速度快、焊接电流大、电弧穿透力强的需要,所以只能借鉴半自动根焊电源控制思路,根据自动根焊的特点,利用高速DSP(DigitalSignalProcessing)采集和监测电弧电信号,调整脉冲参数的方法来设计自动根焊专用电源【6-8】。也就是说要想获得高质量根焊焊接接头,只能重新研发或改进已有焊接电源,才可满足自动根焊质量要求。

1.3 焊接分区要求

管道在圆周顺时针(CW)、逆时针(CCW)的各个位置焊接过程中,焊接熔池金属因重力会影响焊接稳定性、焊接质量和焊接成形。手工焊和半自动焊均是由有经验的焊工通过变换手法和参数来控制焊接,自动焊则是通过调用设定好的焊接参数来实现完美焊接。

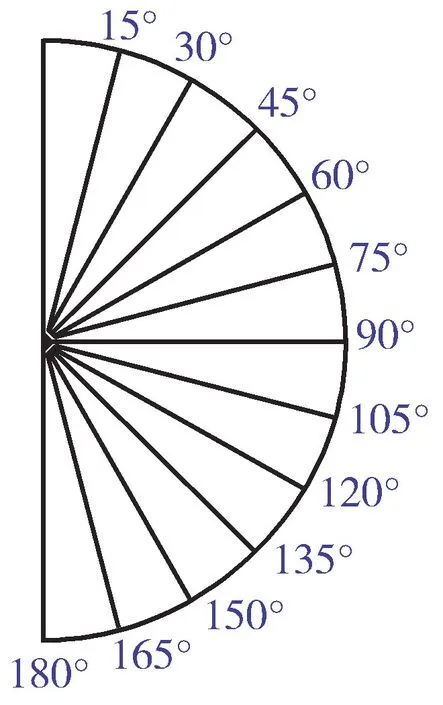

一般管道自动焊采用不分区和粗分区(6分区)模式。实践证明,采用细分区模式,即沿管道顺时针(CW)或逆时针方向(CCW)每15°分1个区(如图2所示),根据每个区所处位置,预先设定好适合这个区的最佳焊接参数,焊接时,焊接小车通过角度传感器感知所处管圆周位置,并调用设定好的分区参数,可以获得更加优良的焊接质量。

图2 管道焊接分区示意

1.4 焊缝检测跟踪要求

在自动根焊焊接小车上加装焊缝检测跟踪装置,可自动识别、控制焊炬在坡口处位置对中和干伸长大小,从而实现自动化根焊焊接。

目前,市面上的管道自动焊机主要应用电弧跟踪、激光视觉焊缝跟踪两种方式。电弧跟踪系统使用电流和电压传感器的反馈来识别焊枪位置的变化,如当焊炬偏离焊缝中心时,焊炬到坡口两侧的距离不同,系统会不断对焊缝左侧和右侧的焊接电流进行比较,以控制焊炬保持在中心位置。激光视觉焊缝跟踪系统使用线结构光,光线投射到坡口的表面上,在焊缝上形成明显的激光轮廓线;使用相机在一定角度观察激光线,观察到的线条轮廓应与焊缝的几何形状完全匹配;然后通过轮廓寻找焊缝特征点,再由控制器对特征点位置进行分析,并根据分析结果调整焊炬位置,以保证焊炬和焊缝之间保持对中关系。与电弧跟踪系统相比,激光视觉系统分辨率高,能可靠地跟踪焊缝,更加适合管道自动根焊焊接。

2 外自动根焊工艺情况

2.1 坡口形式要求

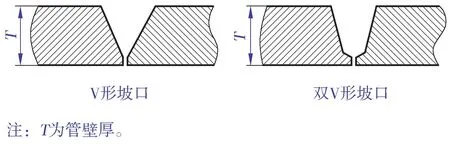

坡口形式是否合理关系到焊接质量和焊接效率,进而影响到管道施工效率【9】,对管道自动焊技术和工艺的应用推广影响较大。现阶段国内自动焊坡口多沿用厂家推荐形式,一般为V形、双V形坡口,如图3所示。

图3 常用外自动焊坡口形式

V形坡口形式简单,在钢管出厂时就可加工好,可节省施工现场加工坡口的环节,但焊缝填充金属量巨大,焊接生产效率低,且坡口钝边尺寸受砂轮机打磨影响难以均匀,很难满足自动焊根焊对坡口钝边和组对间隙要求,并不是外自动根焊坡口的理想形式。

双V形坡口为复合坡口,需现场使用坡口机加工,焊缝金属填充量少,焊接生产效率高,能满足自动根焊对坡口钝边和组对间隙要求,比较适合管道自动焊焊接;但第一个V与第二个V形交界处,一般处于热焊层与填充一层位置,拐角处容易产生未熔合缺陷,使焊缝合格率降低。

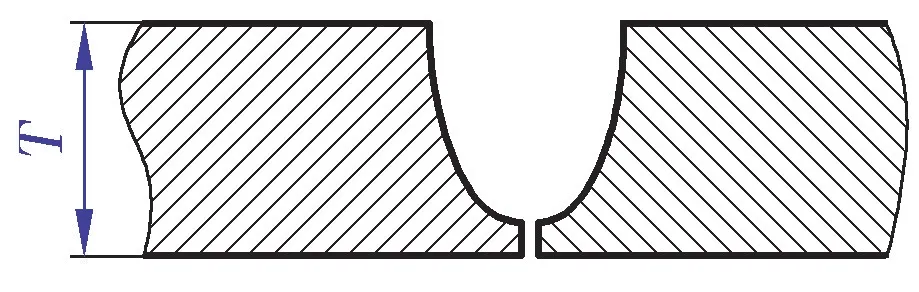

经深入对比研究发现,U形坡口(如图4所示)虽仍需现场加工,但焊缝金属填充量少,焊接效率高,坡口根部较为平坦,利于焊接电弧穿透坡口根部,有利于根焊接头成形,同时也有利于自动焊的填充和盖面,可使缺陷减少,焊接合格率更高,是自动焊焊接理想的坡口形式。

图4 U形坡口形式

2.2 焊接工艺参数匹配关系

管道自动焊(包括自动根焊)主要有6个焊接参数,即行走速度、送丝速度、摆动宽度、摆动速度、边缘停留时间和电压。焊接参数大小与选用的坡口形式关系密切,需根据选定坡口的钝边厚度、坡口角度和坡口宽度设定。此外,这6个焊接参数之间也存在相互匹配的关系,下面将通过理论结合实践的方法来介绍。

2.2.1行走速度和送丝速度

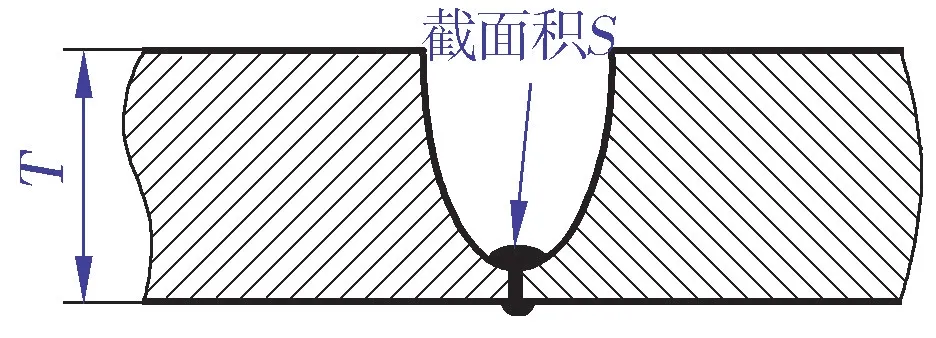

管道自动焊中焊接速度(V)近似等于焊接小车行走速度(Tr),即V≈Tr。焊丝直径为d,每层焊缝的截面积为S(如5图所示),实心焊丝焊接熔敷率为P。焊接速度与送丝速度(Ws)的关系为:

图5 根焊层截面示意

管道自动根焊是全位置焊接,受位置的影响和重力的作用,在管道的平焊位置、立焊位置、仰焊位置,焊缝表面成形是不同的。为了让管道全位置焊接获得良好的焊接成形,焊接速度与送丝速度的匹配,应在式(1)的基础上进行微调,如:平焊位置应适当增加送丝速度;立焊位置略减小送丝速度;仰焊位置适当降低送丝速度,并通过实际焊接,确定焊接速度和送丝速度的匹配关系【10】。

2.2.2摆动宽度和其他参数的关系

焊炬摆动宽度的增加或减小会引起其他参数的联动变化。焊接试验和参数测量结果呈现出如下联动关系:摆动宽度减小,焊接速度增大,送丝速度增大,摆动速度增大,边缘停留时间减小,焊接电压升高;摆动宽度增大,焊接速度减小,送丝速度减小,摆动速度减小,边缘停留时间增大,焊接电压下降。

外自动根焊焊炬摆动宽度很小或不摆动,拿图2举例来说,0°~15°分区位置和135°~180°分区位置,焊炬摆动宽度应比实际摆动宽度增加0.5 mm。调整摆动宽度和焊接参数,可以确保管道各个位置焊接成形良好。

2.2.3焊接参数与熔深关系

对管道外根焊焊接来说,要想保证焊接电弧有足够的穿透力和钝边熔合能力、达到单面焊双面成形的效果、获得优质的焊接接头,就需要通过实践研究各焊接参数与熔深的关系,再根据研究成果指导管道外根焊的焊接实践。

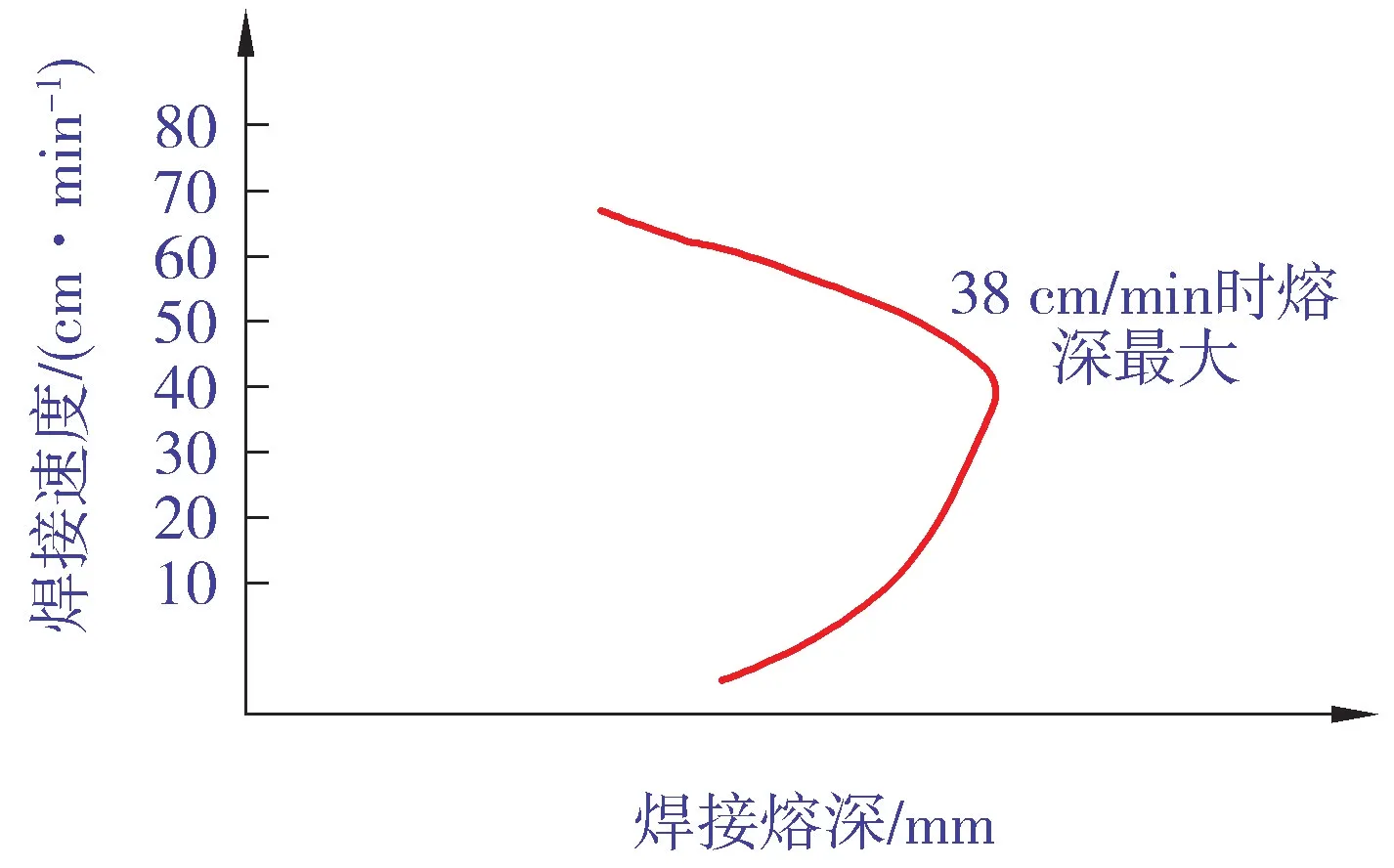

如图6所示,焊接速度与焊接熔深的关系为:焊接速度由0cm/min提高至38cm/min的过程中,焊接熔深逐步增大;当焊接速度达到38cm/min时,焊接熔深最大;焊接速度超过38cm/min后,随着焊接速度的进一步增大,焊接熔深缓慢减小。

图6 焊接速度与熔深关系示意

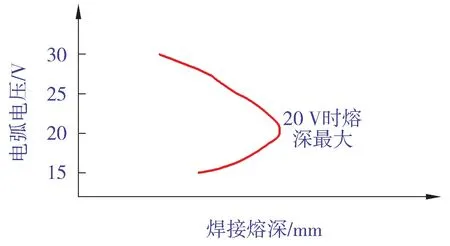

如图7所示,电弧电压与熔深的关系为:电弧电压由15V升高至20V的过程中,电弧燃烧越来越稳定,焊接熔深逐步增大;当电弧电压升至20V时,焊接熔深最大;电弧电压超过20V后,焊接熔深缓慢减小。

图7 电弧电压与熔深关系示意

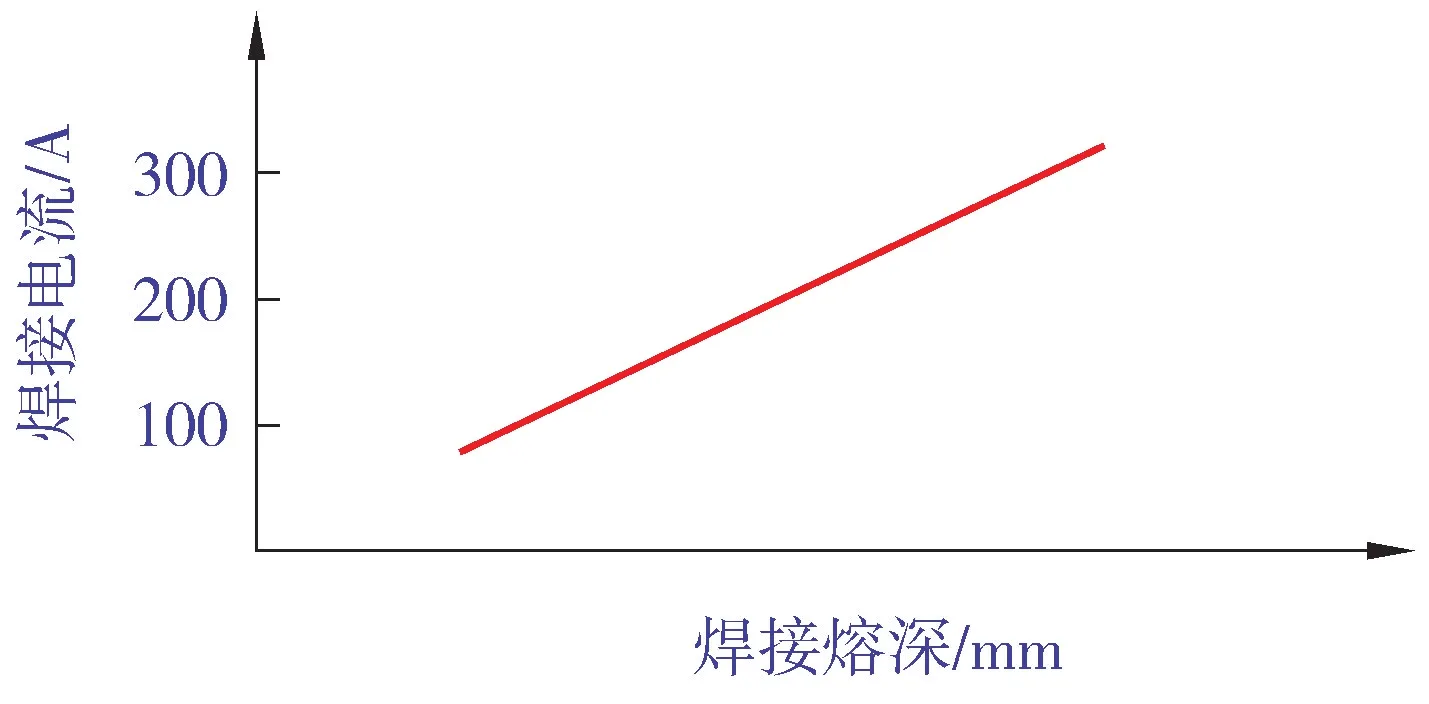

如图8所示,焊接电流与焊接熔深的关系为:焊接电流越大,焊接熔深越大,类似于正比例关系。

图8 焊接电流与熔深关系示意

3 外自动根焊焊接实验

3.1 焊接工艺

3.1.1钢管

采用钢级为L555(相当于API5LX80级)、规格为ϕ1219mm×22 mm的螺旋埋弧焊钢管进行实验。

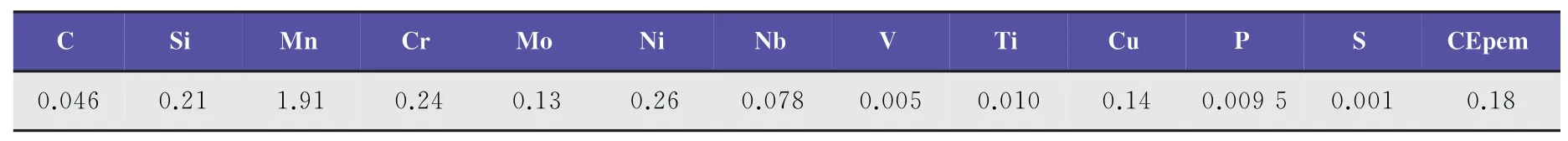

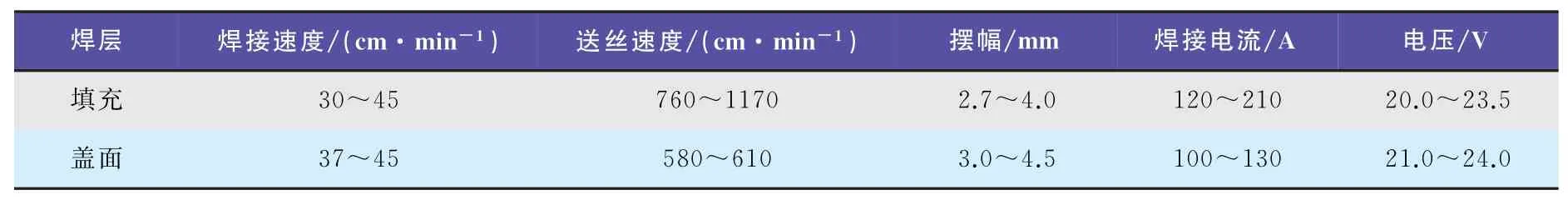

其化学成分见表1,机械性能见表2。

表1 X80管线钢化学成分(质量分数) %

表2 X80管线钢机械性能

3.1.2焊接材料

根焊采用LincolnPipelinerER70S-G实芯焊丝,直径ϕ1.0mm,标准号为AWSA5.18。填充、盖面焊采用单枪自动焊,焊丝选用直径ϕ1.0mm的LincolnPipelinerER80S-G实芯焊丝。

华译《史记》可读性强,为了让读者以更简单的方式阅读文本,因此译者没有加入很多的脚注以及文后注释,而是直接以简单易懂的随文注释来帮助读者阅读。

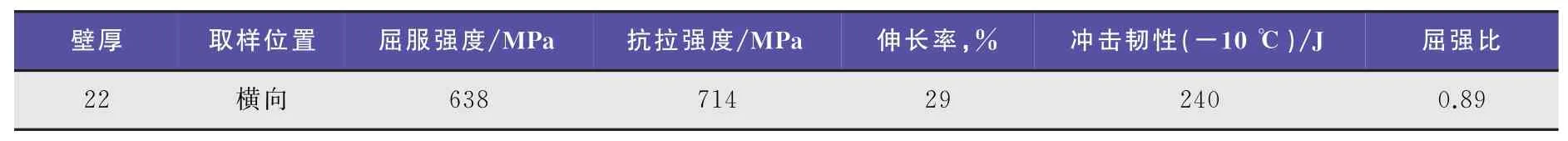

3.1.3坡口形式

采用U形坡口形式(如图9所示),坡口用坡口整形机进行加工。

图9 实验用U形坡口

3.1.4管口清理和预热

采用砂轮及钢丝刷进行管端清理。将坡口表面及坡口内侧面10mm范围内的铁锈、油污等清理干净,管口用中频加热带加热到100℃。

3.1.5根焊及填充、盖面焊参数

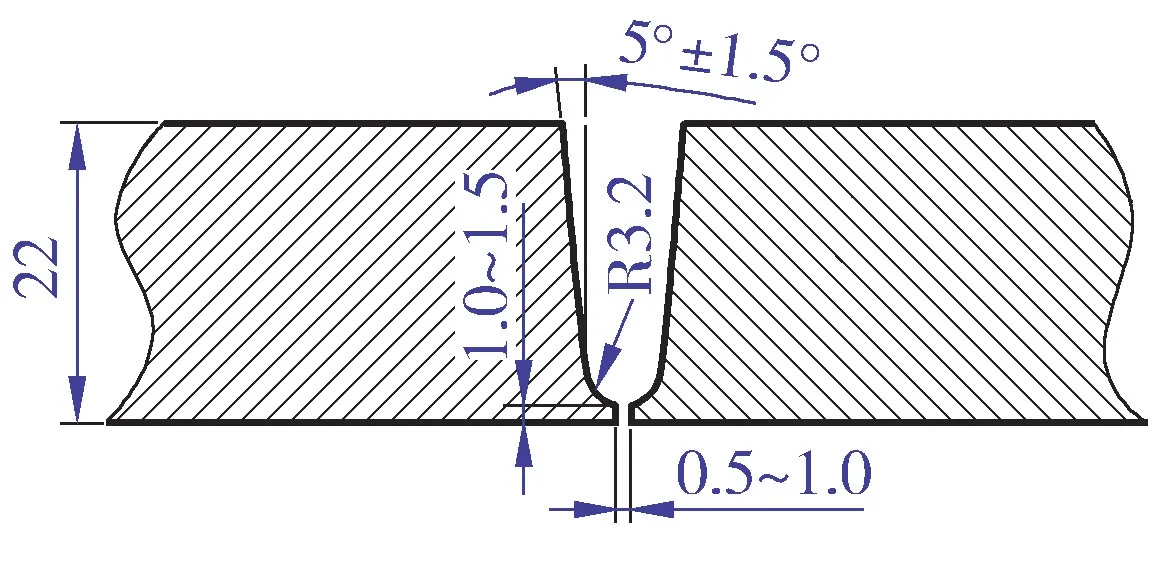

根焊采用单枪熔化极实芯气体保护自动焊,填充、盖面焊也采用单枪熔化极实芯气体保护自动焊,根焊、填充和盖面均采用下向焊工艺,焊接工艺参数范围见表3和表4。

表3 外自动根焊焊接参数范围

表4 单枪自动焊填充、盖面焊接参数范围

外自动根焊易出现未焊透或烧穿问题,焊接过程中应注意以下操作要点:

1)因外自动根焊是全位置焊接,且是单面焊双面成形,所以施焊前一定要保证管口组对质量能满足根焊焊接要求;

2)焊接时,必须保证焊丝中心与坡口组对中心相对,一般焊枪应垂直钢管圆弧切线方向。焊工要在焊枪的正前方观察熔池,这样可清楚地看到熔池变化,及时调整干伸长,避免烧穿和未焊透等缺陷的发生;

3)焊接时,从顶点位(0°)起弧时,焊丝干伸长应略短,一般为6~8倍焊丝直径;焊接20mm以后逐步拉长焊丝干伸长至10倍焊丝直径;在135°~180°位焊接时,焊丝干伸长逐步拉长至11~13倍焊丝直径【11】。

3.2 焊接及检验情况

3.2.1内、外根焊焊接对比研究

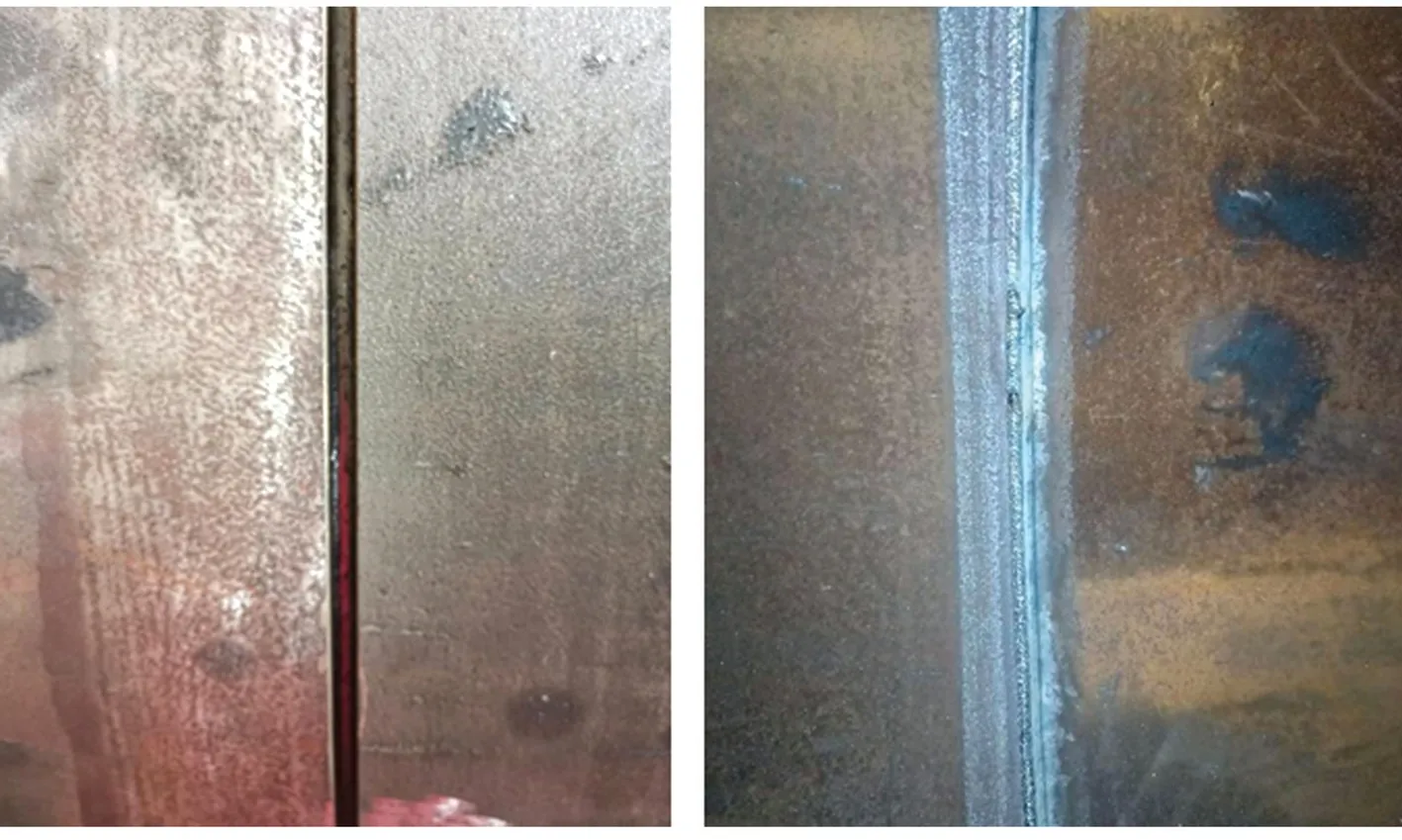

相同条件下,内根焊焊接时间为110s,焊层厚度为1~2 mm,焊接时间较外根焊节省约60%,但内根焊焊接完成后,因焊层过薄,不能撤离涨紧的内焊机进行下一道焊口的焊接,需等待外焊填充焊接一层才能撤离,而外焊填充一层时间约为200s,故内焊焊接焊口的整体时间为310s。外根焊焊缝焊接时间为265s,根焊层厚为2.9~3.8mm,焊缝正面较为平缓、整齐,背面饱满,熔合良好。焊缝外观情况如图10所示。

图10 外根焊焊缝外观情况

此外,内焊机价格昂贵,且仅适用于平坦地段、固定管径的焊接;而外根焊焊机价格不到内根焊焊机价格的一半,且适用于多种复杂地形、多种管径的焊接(仅需更换轨道)。考虑适用性和经济性因素后认为,外根焊焊接技术更具综合优势。

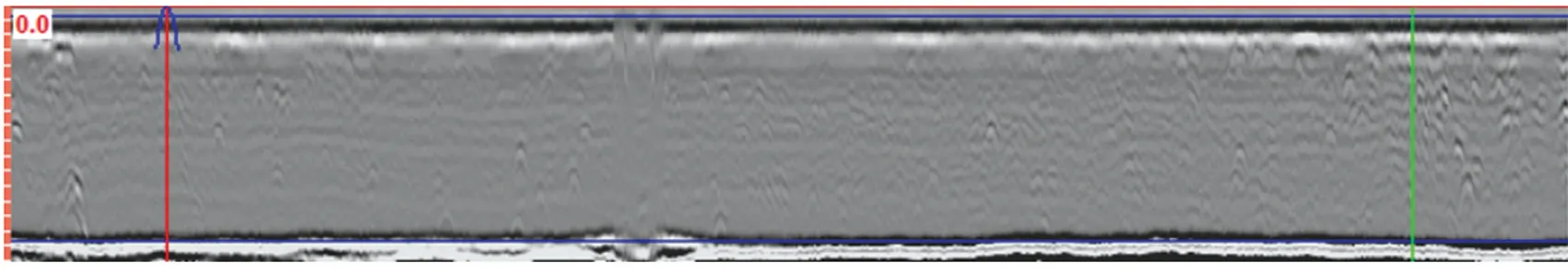

3.2.2TOFD检测结果

采用外自动根焊焊接并使用自动焊填充、盖面焊接完成整个焊口后,进行TOFD检测,结果显示,焊口合格。TOFD焊缝检测情况如图11所示。

图11 TOFD焊缝检测情况

4 结语

熔化极气保护外根焊技术采用单面焊双面成形工艺,在管道外进行焊接,虽然焊接速度低于内根焊技术,但其在根焊层厚、适用不同管径、适应各种复杂地形和经济成本等方面优势明显,使管道施工综合效率和经济效益得到提高,值得在各类长输管道项目施工中推广使用。