具有穿透裂纹缺陷球罐的安全评定

卢冠龙,孙立潮,张盛峰,栾德玉

(1.青岛科技大学,山东 青岛266061;2.青岛市计量技术研究院,山东 青岛266000)

球罐等承压设备在制造及使用过程中难免出现裂纹等缺陷,直接影响设备的安全运行。对球罐进行缺陷评定,能够有效防止事故的发生。对于存在裂纹缺陷的压力容器,常规强度准则并不能完全保证压力容器的安全使用,需要以断裂力学相关理论进行评定。随着社会和实践的发展,断裂力学不断扩展与完善,所用方法从线弹性断裂理论发展到弹塑性断裂理论,形成了基于弹塑性断裂理论的COD理论、J积分理论,并进一步形成了基于失效评定图(FAD)的失效评定方法。

基于弹塑性断裂理论的压力容器缺陷评定方法,已广泛应用于工程实践中。国金莲等【1】采用FAD法对某含轴向穿透裂纹的Q345R圆筒进行了断裂力学评定;夏世林等【2】研究了基于J积分的含裂纹加筋板的强度极限;刘长军等【3】从J积分估算方法入手,推导获得了改进的R6选择2失效评定曲线;吕原军等【4】以含埋藏椭圆裂纹平板为研究对象,给出相应的FAD评定图及评定方案;王志亮等【5】应用通用失效评定图对变换炉埋藏缺陷进行了安全评定。本文拟对某化工企业出现裂纹缺陷的Q370R球形储罐进行应力分析,采用J积分理论与失效评估图进行缺陷评定,为球形含缺陷压力容器的安全评定提供参考。

1 球罐与裂纹模型

1.1 球罐与裂纹相关参数

该球罐为3000m3储罐,设计参数见表1。

表1 设计参数

Q370R材料的性能参数如下:弹性模量E为206GPa,厚度为46 mm时屈服强度ReL为340 MPa、抗拉强度Rm为520MPa,泊松比为0.3。

焊缝区穿透性裂纹特征为:总长2l=25mm,深度a=10mm,位于球罐下极极侧板与极边板连接处外侧且沿纬线方向。实际裂纹如图1所示。

图1 球罐裂纹

1.2 三维建模

使用SolidWorks软件对球罐进行建模,保留支柱对其约束,并在与实际位置相同处绘制裂纹,裂纹最宽处为0.5 mm。整体球罐及裂纹模型见图2和图3。

图2 球罐模型

图3 裂纹模型

2 数值模拟

2.1 前处理

本研究对球罐的分析在workbench中进行。对裂纹区网格进行细化处理并经过多次划分,最终确定网格数量为244947个单元,整体网格及局部裂纹区网格划分见图4和图5。

图4 球罐整体网格划分

图5 球罐裂纹处网格

球体内表面施加1.77 MPa的设计压力,同时,在10个支柱底面施加固定约束,限制其x、y、z方向的位移。

2.2 模拟结果

在内压作用下,球罐主体及支柱产生变形。因球罐下端支柱对其起支撑约束作用,故球罐变形最大处出现在球罐顶部,最大变形量为6.2932 mm,如图6所示。球罐最大正应力σ出现在裂纹区,为412.08MPa。整体应力分布见图7,裂纹区域应力分布见图8。

图6 球罐整体变形

图7 球罐正应力分布

图8 裂纹区域正应力分布

3 J积分

J积分是一个定义明确、理论严密的应力应变场参量,其实验测定也比较简单、可靠。J积分还具有积分与路径无关的优点,可避开直接对裂纹尖端及其复杂的应力应变场进行积分。自上世纪80年代以来,国内外研究者对J积分进行了大量的研究,无论是理论方面还是工程实际应用方面都已取得重大进展。目前,J积分理论已广泛应用于压力容器缺陷评定,在实际中解决了很多非线弹性物体的断裂问题。

J积分的回路积分定义是由一个围绕裂纹尖端并与路径无关的线积分给出的,其定义表达式为:

式中:Γ——自裂纹下表面任一点开始,按逆时针方向围绕裂纹尖端到裂纹上表面任一点的积分路径;

ds——回路Γ上的弧元素;

W——路径任意点(x,y)处的应变能密度(弹性体),J/m3,在塑性体中为形变功密度;

Tx、Ty——路径Γ上任一点处的表面应力分量,MPa;

u、v——弧元素处的位移矢量。

J积分既可用于分析线弹性材料中裂纹尖端的应力应变场,也可用于分析弹塑性材料中裂纹尖端的应力应变场。目前工程上采用J积分理论对裂纹缺陷进行安全评定时,常将其与失效评定图相结合。

4 FAD评定

在评定含裂纹构件的安全性时,要考虑线弹性断裂和塑性失稳,而在两者间存在一种过渡的失效情况,故需引进一种新判据。这种新判据是以弹塑性断裂理论为基础的,而失效评定图或失效评定曲线(FAC)就是这种过渡情况的失效判据。

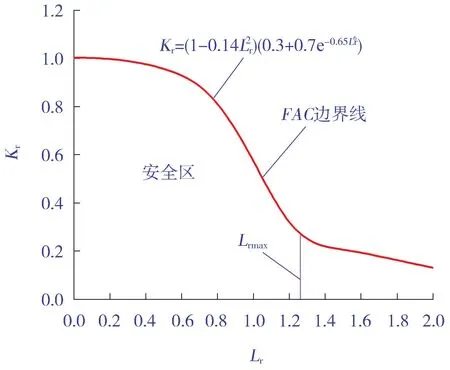

FAD评定方法最早出现于英国中央电力局1976年提出的“带缺陷结构的完整性评定”标准(简称R6)【6】。通过评定图中的失效评定曲线可以很直观地判断出设备是否处于安全状态。评定图中的纵坐标为韧性比Kr,其值为应力强度因子与断裂韧性值之比,表示结构接近于线弹性断裂的程度;横坐标为载荷比Lr,其值为外加载荷与失稳载荷(塑形强度极限载荷)之比,表示载荷接近于材料屈服塑性极限载荷的程度。当含缺陷压力容器的状态已给定时,可通过计算得到Lr和Kr,从而得到评价点A(Lr,Kr)。要使该结构处于安全状态,则A点必须落在图9所示的由FAC曲线、Lr=Lrmax直线和坐标轴所围成的安全区域内;若A点落在安全区域外,则说明该压力容器处于危险状态。

本文选择的失效评定曲线是基于新R6的通用失效评定曲线,如图9所示。

图9 通用失效评定曲线

按照GB/T19624—2019中的平面缺陷常规评定程序,其评定步骤由以下7步组成:

1)缺陷的表征;

2)应力的确定;

3)材料性能数据的确定;

4)应力强度因子KⅠ的计算;

5)Kr的计算;

6)Lr的计算;

7)安全性评价。

具体评定过程如下:

球壳内半径Ri=9000mm,壁厚t=46mm,外半径Ro=9046mm,穿透裂纹深度a=10mm,韧带宽度b=t-a=36mm,裂纹长度2l=25mm。

该球罐的裂纹属于穿透裂纹,必须考虑鼓胀效应,故应力强度因子计算公式【7】为:

式中:KⅠ——应力强度因子,N/mm1.5;

M——鼓胀效应修正因子;

σ——正应力,N/mm2;

l——裂纹半长,mm。球形容器中的穿透裂纹,鼓胀效应系数按式(3)计算【7】:

代入裂纹参数得:

对于直径较大的容器,取M=1。

将上述M值和上述模拟所得最大正应力σ=412.08MPa代入式(2),得应力强度因子为:

下面介绍FAC曲线点的判断【8】方法。

截断点Lrmax按式(4)计算:

式中:ReL——屈服强度,MPa;

Rm——抗拉强度,MPa;

载荷比Lr按式(5)【7】计算:

按图9中的曲线计算出评定曲线横坐标Lr对应的Kr值:

按式(6)计算J积分弹性分量

式中:E——弹性模量,MPa;

μ——泊松比。

然后进行弹塑性J积分值的计算。

J积分值计算公式【8】如式(7)所示:

式中:f1——全塑性解函数;

P——施加于结构的载荷,MPa;

α——Q370R材料的应变硬化系数,取1.5;

h1——与f1对应的全塑性解函数值,可通过《过程装备断裂理论与缺陷评定》表3-7查得,为7.47;

n——Q370R材料的应变硬化指数,取5。全塑性解函数f1按式(8)求解:

式中:F——全塑性解函数f1求解函数值,可通过《过程装备断裂理论与缺陷评定》表3-8c查得,为1.45。

计算得:J=194.97。

最终得到韧性比K′r为:

结合图9可知,该评定点坐标A(1.212,0.389)落在评定边界线之外。由以上评定分析可知,该球罐裂纹会扩展,无法安全使用。

6 结语

通过三维建模与ANSYS软件模拟,对出现穿透裂纹缺陷的球罐进行力学分析,得到其最大正应力为412.08 MPa。根据模拟所得的应力值计算出应力强度因子,并进一步计算得到裂纹尖端的J积分,通过与失效评估图进行对比发现,此含裂纹球罐已不能满足安全要求。该评定结论为厂家对球罐进行进一步处理提供了理论依据。同时,本文的研究可为其他在役压力容器的安全评定提供参考。