高镁炉渣酸解液硅酸自聚-离心脱硅工艺研究

姚 衡,汤建伟,刘 咏,3,刘鹏飞,化全县,王保明

(1.郑州大学化工学院,河南郑州 450001;2.郑州大学生态与环境学院;3.国家钙镁磷复合肥技术研究推广中心)

高炉渣是铁矿石、焦炭、冶炼熔剂等在高炉冶炼过程中形成的,其主要化学成分为CaO、SiO2、Al2O3和MgO[1]。在高炉炼铁中,每生产1万t生铁会产生0.2万~0.5万t的高炉渣[2]。高炉渣的大量堆存,造成了环境污染和土地资源浪费,如何实现高炉渣的资源化利用是当前研究的热点[3]。通过湿法提取高炉渣中有价元素是一种能提高炉渣附加值的有效方式[4-5]。连水瑕[6]、杜阳[7]分别采用了酸法和碱熔水浸法从炉渣中浸取有价元素,通过实验得到了较高纯度的SiO2和Al2O3,提高了产品附加值。

湿法提取有价元素具有能耗低、反应速率快等优点,但是采用湿法的过程中,存在着酸解液中二氧化硅的去除问题[7-8]。二氧化硅的存在会对后续的过滤操作带来滤孔堵塞、过滤速度慢、过滤时间长等问题[9]。因此,需要对酸解液中的二氧化硅进行脱除。化学沉淀法是从溶液中脱硅的主要方法,其操作简单、成本低廉,得到了广泛的应用。张向超[10]采用沉淀脱硅法,向铬酸钠溶液中加入铝酸钠时,溶液中的硅酸会与Na+和Al3+结合生成Na6(AlSiO4)6沉淀,将硅的质量浓度从107 mg/L降至0.8 mg/L。袁杰等[11]研究了CaO沉淀脱硅法,加入的CaO先与铝酸钠反应生成水合铝酸钙(C3AH6),随后硅酸分子会与C3AH6反应生成难溶物水合石榴石析出,在最佳的条件下达到了98.5%的脱硅率。吴江等[12]研究了絮凝法对氧氯化锆酸解液中硅的脱除效果,实验时加入阳离子型高分子絮凝剂聚丙烯酰胺,在静电平衡、氢键、范德华力等作用下絮凝剂会吸附带负电的硅酸形成大分子的絮凝物,经过滤后,实现酸解液脱硅的目的。实验结果表明,该方法将溶液中的硅酸含量降至(3.5~5.0)×10-5(质量分数)。化学沉淀法是通过向溶液中加入沉淀剂与硅形成难溶沉淀物的方式实现脱硅,适合溶液中低浓度硅的脱除。当硅浓度升高时,加入沉淀剂的量不断增加,存在引入杂质离子的问题。采用絮凝沉淀法时先筛选出合适的絮凝剂,在加入酸调节氢离子浓度的基础上,再加入絮凝剂形成絮凝物沉淀,该方法加入的高分子絮凝剂在低浓度硅酸溶液中有显著效果,但高浓度的硅酸会被絮凝剂吸附形成凝胶,导致脱硅效果大幅降低。本工作提出的硅酸自聚-离心脱硅法,是在絮凝脱硅法的基础上,省去了絮凝剂的加入,通过调节溶液氢离子浓度,使其达到形成凝胶的状态,再通过离心作用使自聚形成的硅酸凝胶和溶液因所受离心力差异实现脱硅目的,适合溶液中高浓度硅的分离,而且克服了化学沉淀法和絮凝法引入杂质的问题。但是该方法形成的凝胶中会包裹部分金属离子,造成金属离子损失的问题,可通过水洗操作回收凝胶中的有价元素。本工作研究了在自聚与离心过程中不同条件对脱硅率和离心脱硅液含量的影响,考察了实验达到最佳脱硅效果的反应条件。硅酸自聚-离心脱硅法在实现较高脱硅率的同时,能够有效避免絮凝脱硅法引入杂质的问题,为酸法利用高炉渣的脱硅问题提供了思路。

1 实验部分

1.1 实验原理

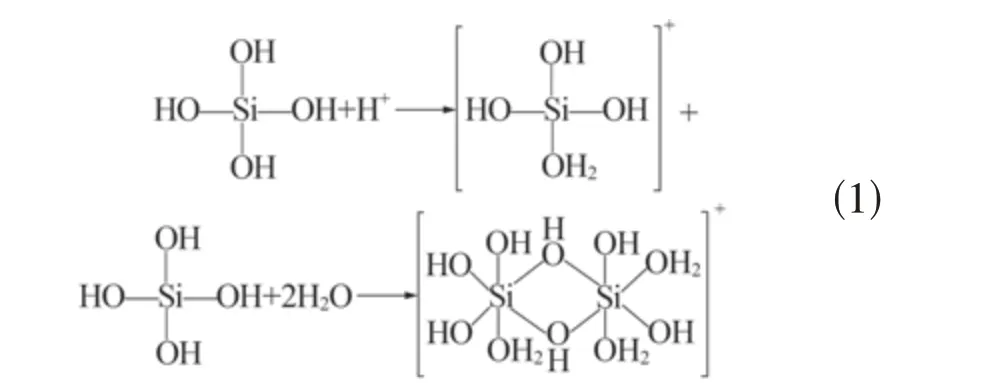

硅酸自聚的原理如式1所示,在酸性条件下,硅酸会结合H+和H2O发生自聚反应,生成二聚体或多聚体,继而变成三维网状结构。在溶液氢离子浓度较低时,溶液中的硅酸难以发生自聚反应。通过加入一定量的酸,调节溶液氢离子浓度,使硅酸发生自聚反应形成硅胶。在高速剪切作用下,自聚形成的硅胶能够分散为小分子的自聚体,然后通过离心,利用酸解液和硅酸自聚体所受离心力的差异实现二者分离从而达到脱硅的目的。

1.2 实验原料

实验所用的原料为内蒙古某钢铁企业提供的高炉渣经硫酸酸解、过滤所得的酸解液。炉渣的主要化学组成为w(SiO2)=53.19%、w(MgO)=29.01%、w(FeO)=7.6%,炉 渣 的 主 要 物 相 为Mg2SiO4和Mg1.76Fe0.24SiO4。经硫酸酸解后,溶液的c(H+)为2.41 mol/L。经电感耦合等离子体发射光谱仪(ICPOES)测定溶液中各组分的含量,如表1所示。98%浓硫酸(H2SO4)、硝酸(HNO3)、氯化钾(KCl)、氟化钾(KF)、氢氧化钠(NaOH)、过氧化氢(H2O2)均为分析纯;无水乙醇;95%乙醇;去离子水(自制)。

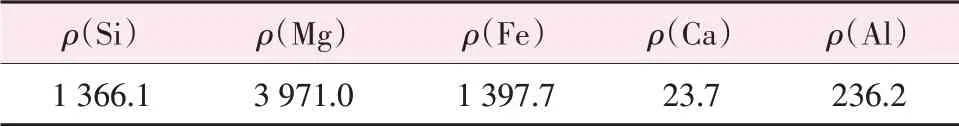

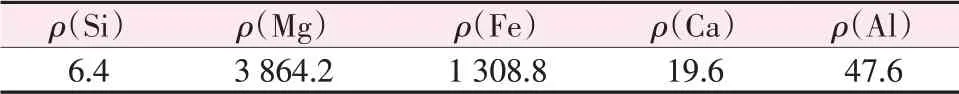

表1 酸解液中元素含量Table 1 Elemental content of acid digestion solution mg/L

1.3 实验设备与分析仪器

HH-6型超级恒温水浴,08-2G恒温磁力搅拌器,AXTD5A大容量低速离心机,Optima5300DV型电感耦合等离子体原子发射光谱仪(ICP-OES),X射线衍射仪(XRD),电子扫描显微镜能谱仪(SEMDES),Nicolet IS5型傅里叶红外光谱仪(FT-IR)。

1.4 实验过程

首先取一定量的酸解液加入到250 mL的烧杯中,然后加入硫酸调节氢离子浓度,随后将烧杯放置在恒温水浴锅中保温一段时间,保温期间用保鲜膜密封。待酸解液形成凝胶状时结束保温过程,并用磁力搅拌器搅拌分散均匀,然后,取一定质量的酸解液加入到50 mL离心管中,进行离心。离心结束后,离心管上层液体为脱硅液,底部沉淀为硅渣,用天平称量脱硅液质量,并测定脱硅液中硅的含量,计算脱硅率和脱硅液含量。

1.5 分析方法

溶液中的硅采用氟硅酸钾仲裁法测定,测定原理为:在酸性条件下,SiO2与F-会生成氟硅酸。当加入大量钾离子时,会生成氟硅酸钾沉淀。氟硅酸钾在热水中不稳定,会分解出氟化氢,通过氢氧化钠滴定分解的氟化氢的量,即可计算出二氧化硅的量。反应方程式如下所示:

测定步骤如下:首先用移液枪量取体积为VL(含有30~50 mg SiO2)的脱硅液于250 mL聚四氟乙烯烧杯中,加入30 mL蒸馏水稀释,随后加入1 mL过氧化氢、5 mL硝酸和2 g KCl,使用聚乙烯塑料棒搅拌至KCl完全溶解,然后放置冰水中,再加入58 g/L的氟化钾溶液8 mL,静止10 min。然后,在聚乙烯漏斗上过滤,过滤结束后,使用氯化钾、乙醇溶液分别洗涤滤纸和烧杯壁3次,每次约为5 mL。待过滤完全后,将滤纸转移到原烧杯中,加入10 mL 95%的乙醇溶液和1 mL溴百里香芬蓝-苯酚红指示剂,一边用聚乙烯棒捣碎滤纸,一边用0.1 mol/mL的氢氧化钠标准溶液滴定至黄色退去呈稳定的蓝紫色为止(不断用捣碎的滤纸擦拭烧杯壁),随后加入100 mL沸水,蓝紫色退去呈现黄色,使用0.1 mol/L的氢氧化钠滴定,记录初始体积V0和滴定终点体积V1。

脱硅率计算方法如公式(2)所示:

式中:M为SiO2的摩尔质量,g/mol;n0为溶液中二氧化硅的初始质量浓度,g/L;VL为脱硅液的体积、V0为初始体积、V1为滴定终点体积,L。

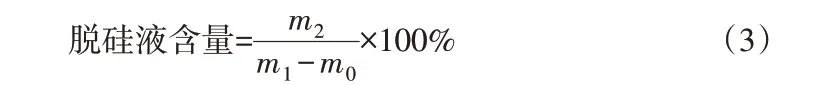

脱硅液含量代表经离心分离后所得脱硅液占总质量的比例,其计算方法如公式(3)所示:

式中:m0为离心管质量,g;m1为加入酸解液后离心管的质量,g;m2为离心后所得上层液体质量,g。

2 结果与讨论

2.1 单因素实验

2.1.1 溶液中c(H+)对脱硅率和脱硅液含量的影响

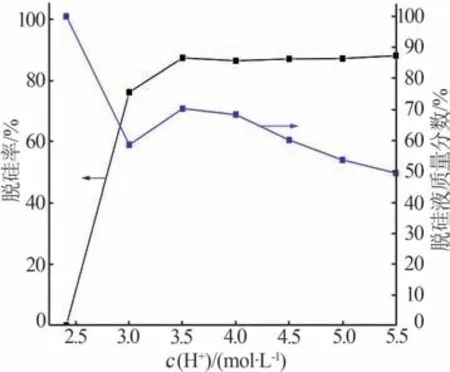

实验研究了在保温温度为70℃、保温时间为3 h、离心转速为2 000 r/min、离心时间为3 min的条件下,不同c(H+)对实验结果的影响,实验结果如图1所示。图1中c(H+)=2.41 mol/L为酸解液的初始酸度,可以看出此时的脱硅率为零,这是由于溶液的酸度不足以支撑硅酸进行自聚反应,在该酸度下,溶液中形成的一价硅酸正离子H8SiO6+少,难以与H4SiO4发生硅酸的聚合反应。随着酸度的增加,酸解液的脱硅率呈现不断增加的趋势,在c(H+)=3.5 mol/L时已达到了最大的脱硅率为88.76%,当酸度值继续增加时,脱硅液含量逐渐减少,因为当溶液中的酸度提高时,在相同时间内硅酸的自聚程度更高,形成的硅胶更加致密,导致溶液与硅胶分离困难,脱硅液损失较大,得到了较少的脱硅液,因此选择c(H+)=3.5 mol/L时最为适宜。

图1 不同c(H+)对脱硅率和脱硅液含量的影响Fig.1 Effect of different c(H+)on desilication rate and desilication liquid content

2.1.2 保温时间对脱硅率和脱硅液含量的影响

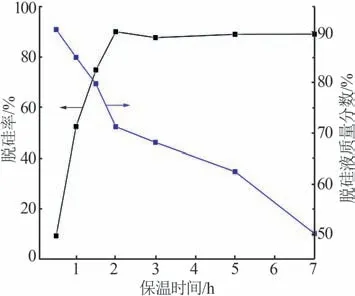

实验研究了在c(H+)为3.5 mol/L、保温温度为70℃、离心转速为2 000 r/min、离心时间为3 min的条件下,保温时间对实验结果的影响,结果如图2所示。由图2可以看出,当时间小于2 h时,脱硅率呈现不断增加的趋势,在2~7 h内脱硅率趋于平稳。脱硅液的含量随着时间的不断增加而减小,2 h时的脱硅液质量分数为68.37%;当保温时间为7 h时,此时脱硅液质量分数降低为51.64%。保温时间越长,硅酸自聚度越高,形成的硅胶越致密,在一定的离心转速下,包裹在硅酸中的金属离子和水分子难以从硅胶中分离,从而导致了脱硅液含量的降低,因此选择保温时间为2 h。

图2 保温时间对脱硅率和脱硅液含量的影响Fig.2 Effect of holding time on desiliconization rate and desilication liquid content

2.1.3 保温温度对脱硅率和脱硅液含量的影响

保温温度对实验结果的影响如图3所示。由图3可知,随着温度的增加脱硅率呈现先增加后降低的趋势,在70℃时具有最高的脱硅率,达到了92.18%,此时的脱硅液质量分数为69.04%。当温度较高时,不利于脱硅,这是因为温度升高会影响硅胶的稳定性,造成了聚合度下降[13],参与硅酸自聚反应的水分子和氢离子的活度增加,导致其运动加剧,不利于硅酸分子的自聚反应。当温度较低时,溶液中的硅酸分子与氢离子的有效碰撞降低,自聚时间增加,导致了较低的脱硅率,因此选择最佳保温温度为70℃。

图3 保温温度对脱硅率和脱硅液含量的影响Fig.3 Effect of holding temperature on desiliconization rate and desilication liquid content

2.1.4 离心转速对脱硅率的影响

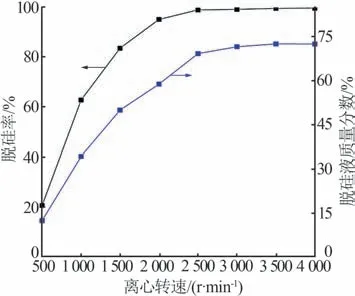

在离心脱硅过程中,离心转速对脱硅率有明显的影响。实验采用大容量低速离心机,在离心时间为3 min条件下,考察了转速区间为500~4 000 r/min对脱硅率的影响,实验结果如图4所示。由图4可以看出,随着转速的增加脱硅率呈现不断增加的趋势,650 r/min时脱硅率仅为20.12%,当转速达到2 500 r/min时出现平台,此时脱硅率为98.01%。随后随着转速的增加,脱硅率变化不大,当转速为4 000 r/min时,脱硅率达到了99.42%,达到了最大的脱硅率。自聚液的离心脱硅过程可以分为两步,首先是离心的起始段,在相同的半径下,质量较大的硅酸自聚体受到的离心力更大,从而发生了向后的位移运动。这时中间层硅酸自聚体之间空隙较大,相互之间连接性较弱,导致了中间靠近上层清液的硅胶层具有一定的流动性,上层清液与硅胶层分界模糊,因此在低转速下具有较低的脱硅率。当离心转速增加时,硅酸自聚体受到了更大的离心力,底层自聚体之间的液体由于上层的挤压发生了向上的迁移运动,此时硅酸自聚体之间的空隙变小,相互之间连接性增强,靠近上层清液的硅胶层流动性消失,硅胶层和清液具有明显的分界线。在低转速的情况下,体系发生了自聚体的向下位移,但是自聚体间隙的液体发生了部分的向上迁移,导致固液分离不完全,造成较低的固液分离比。结果表明,在转速为500 r/min下,分离得到的脱硅液质量分数仅为13.82%,转速为3 500 r/min时脱硅液质量分数达到了70.03%。因此,离心转速选择3 500 r/min较为适宜。

图4 离心转速对脱硅率和脱硅液含量的影响Fig.4 Effect of centrifugal speed on desiliconization rate and desilication liquid content

2.1.5 离心时间对脱硅率和脱硅液含量的影响

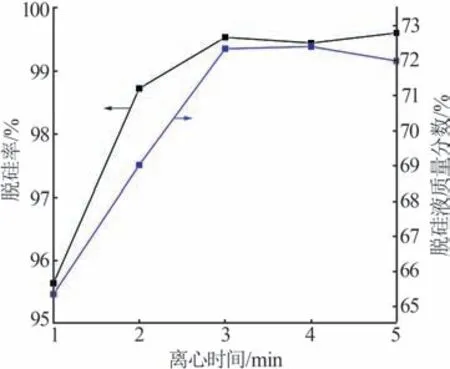

考察了离心时间对脱硅率和脱硅液含量的影响,结果如图5所示。由图5可以看出,脱硅率在1~3 min呈现不断增加的趋势,在3 min之后随着时间的增加,脱硅率变化不大,这是因为在较高的转速下,酸解液中质量较大的硅酸自聚体能较快地完成向离心管底部的位移运动,实现酸解液和硅酸的分离,达到较高程度的脱硅效果。随着离心时间的增加,夹杂在相邻硅酸间隙之间的液体分子由于上层硅酸的挤压作用,发生了缓慢向上的移动,因此随着离心时间的增加,脱硅液含量也不断增加,在3 min时达到平衡,此时的脱硅率为99.5%,脱硅液质量分数为72.16%。

图5 离心时间对脱硅率和脱硅液含量的影响Fig.5 Effect of centrifugation time on desilication rate and desilication liquid content

2.2 硅渣的物相和结构分析

2.2.1 XRD分析

通过X射线衍射分析离心硅渣的物相成分,结果如图6所示。图6中共有3条谱线,a为Mg(HSO4)2(H2O)的标准PDF卡片,b为无定型二氧化硅的谱线,c为离心硅渣的谱线。从c中可以看到离心硅渣的图谱由衍射峰和一个较宽的衍射谱带(15~30°)构成,衍射峰与标准卡片的特征峰相对应,谱带与无定型的二氧化硅的衍射谱带相吻合,说明离心硅渣中主要物相为Mg(HSO4)2(H2O)和无定型的二氧化硅。这是因为在硅酸自聚过程中加入硫酸调节了溶液的酸度,所以离心得到的硅胶呈较强的酸性,同时由于硅胶的包裹,造成了酸解液中镁元素的损失,表明离心脱硅法能实现酸解液中硅的脱除。

图6 脱硅渣的XRD谱图Fig.6 XRD patterns of desilication slag

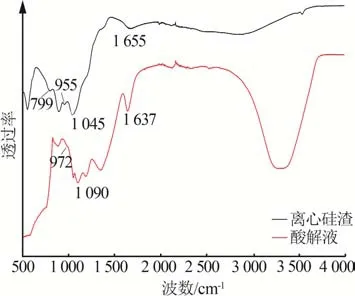

2.2.2 酸解液与离心硅渣的FT-IR分析

酸解液与离心硅渣的红外光谱图如图7所示,图中1 655 cm-1处的峰是由H—O—H的弯曲振动引起的,1 045 cm-1处观察到的峰与Si—O—Si的反对称伸缩振动有关,955 cm-1处出现的峰是由Si—OH的弯曲振动引起的,在799 cm-1处出现的峰归因于Si—O—Si的对称伸缩振动[14-15]。在酸解液中,1 090 cm-1和972 cm-1处的峰分别代表Si—O—Si的反对称伸缩振动和Si—OH的弯曲振动,在经过自聚后,Si—O—Si的反对称伸缩振动位移到1 045 cm-1处,而且出现了Si—O—Si的对称伸缩振动峰(799 cm-1),说明硅酸的自聚在酸解过程中已经发生,但是键合能力较弱,经过硅酸聚合过程后,键合能力增强。结合XRD结果说明了硅酸自聚-离心脱硅能够实现酸解液中硅的脱除。

图7 酸解液离心硅渣的FT-IR的分析图Fig.7 Analysis of FT-IR spectra of centrifuged silica slag and acid digest

2.2.3 离心硅渣和酸解硅渣中硅形态分析

采用核磁对离心硅渣和酸解硅渣中硅形态进行分析,其结果如图8所示。图中化学位移在-103×10-6处为Q3型硅胶[Si(OSi)3(OR)],化学位移在-110×10-6处为Q4型硅胶[Si(OSi)4][13],通过对比发现,酸解之后,溶液中的硅胶已经发生聚合,在加入酸形成凝胶的过程,只是加快了聚合速度,溶液中硅胶不断从Q3型向Q4型转变,说明自聚过程能增加硅胶的聚合度,从而形成长链硅胶。

图8 离心硅渣与酸解硅渣的核磁共振谱图Fig.8 NMR spectra of centrifuged silica slag and acid-dissolved silica slag

2.2.4 离心硅渣红外谱图分析

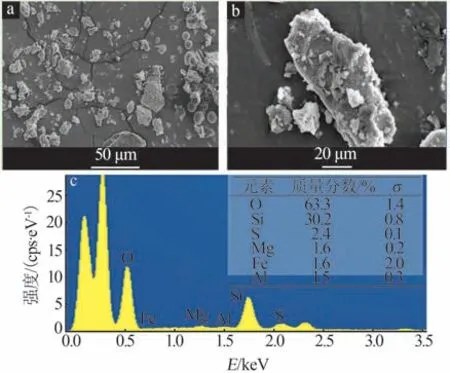

通过配备有EDS的SEM对离心硅渣的微观形貌进行表征,EDS采用面扫描方式,分析结果如图9所示。从图9a中可以看到离心硅渣粉碎后,颗粒呈不规则块状,在较高的倍数下(图9b)可以看到硅渣表面有小颗粒聚集。图9c为EDS扫描能谱图,从图中可以看到硅渣的主要成分为Si和O,二者占总质量分数的93.5%,图谱中还含有少量的Mg、Fe、S和Al,这是因为在形成硅胶的过程中,将溶液中的镁离子包裹在内,造成了酸解液中镁的损失。结合XRD和FT-IR的分析,表明酸解液经过硅酸自聚-离心脱硅过程,能达到较好的脱硅效果。

图9 离心硅渣的SEM照片(a、b)和EDS图(c)Fig.9 SEM images(a,b)and EDS spectrum(c)of centrifuged silica slag

2.3 脱硅液成分分析

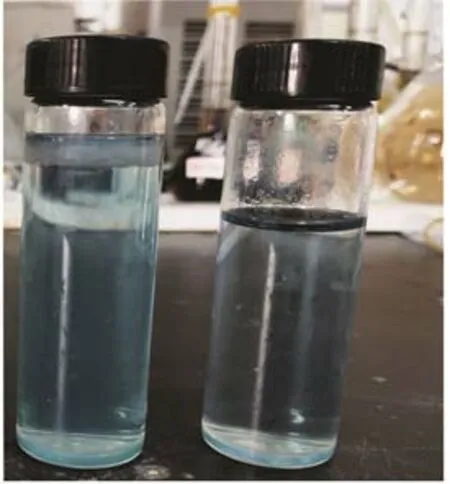

采用ICP-OES对脱硅液中各元素含量进行测定,结果如表2所示。由表2可以看出,经过硅酸自聚-离心脱硅操作,酸解液中Si的质量浓度从1 366.1 mg/L下降到6.4 mg/L。同时,Mg离子和Fe离子的浓度没有发生明显的变化。酸解液中的硅酸在滴入高浓度氢氧化钠时,会产生白色絮状凝胶,使用该方法能简便地判断脱硅效果的好坏。图10中的2个样品瓶从左到右分别盛放着脱硅前和脱硅后的酸解液,向其中各加入3 mL浓度为5 mol/L的氢氧化钠溶液。从图10中可以看到,加入氢氧化钠后,左边样品瓶中溶液上层出现一层白色絮状凝聚物,右边无明显变化,说明离心脱硅法能够有效脱除溶液中的二氧化硅。

表2 脱硅液中各元素含量Table 2 Content of each element in the desilicon solution mg/L

图10 酸解液与脱硅液脱硅效果对比图Fig.10 Comparison of desilication effect between acid solution and desilicon solution

3 结论

实验提出了硅酸自聚-离心脱硅的脱硅思路,通过实验得到了酸解液脱硅的最佳条件:c(H+)为3.5 mol/L,反应温度为70℃,保温时间为2 h,离心转速为3 500 r/min,离心时间为3 min。在该条件下具有最大的脱硅率。通过XRD分析发现,离心分离渣中主要物相为无定型的二氧化硅和Mg(HSO4)2(H2O)。SEM-EDS结果表明酸解渣表面有小颗粒聚集,硅渣的主要成分为Si和O元素,二者占总质量分数的93.5%。ICP-OES结果表明,脱硅液中硅的含量低于10 mg/L,脱硅率达到99.5%。通过红外光谱和核磁分析表明,酸解液中硅以聚合形态存在,但键合能力弱,经过聚合过程后,键合能力增强,聚合度增加,自聚过程只是将原来的低聚合度硅酸变为了高聚合度硅酸,从而形成凝胶。综合以上实验结果表明,硅酸自聚-离心脱硅法能够有效脱除溶液中的二氧化硅,达到了较高的脱硅率,同时解决了絮凝脱硅法引入杂质和过滤时间过长的问题,为湿法提取炉渣中有价元素过程中硅的脱除问题提供了新的思路。