脉冲管制冷机用双段惯性管调相能力模拟及修正方法研究

李姗姗,陈 曦,魏玺斌

(大连民族大学 土木工程学院,辽宁 大连 116650)

脉冲管制冷机冷端没有运动部件,具有结构简单、可靠性高等特点,在抗电磁干扰、降低振动和长寿命等方面有明显的优势。其通过调相元件来被动获得所需的质量流与压力波之间的相位关系,调相元件的准确设计是整机高效的关键。惯性管是脉冲管制冷机应用最为广泛的一种调相方式,其由一段(单段)或者两段(双段)不同内径的细长管与气库组合而成。单段惯性管结构简单,但双段惯性管具有更宽的调相范围[1],部分设计中可减小所连接气库的体积,在工程中同样有着广泛的应用。惯性管的设计方法主要有:一维计算模型。包括传输线理论[2]、层流热声理论及简化湍流热声理论[3]等;基于计算流体力学(CFD)软件的多维模拟。一维模型计算速度快,但CFD模拟能够通过多维计算更加精确的描述惯性管内部湍流及边界层效应的影响,同时能够可视化气体流动状态,为惯性管与气库连接件等合理设计提供依据[4]。在工程实践中,可首先基于一维计算模型进行惯性管尺寸的选择,再基于CFD模拟进行校核计算及连接件等的优化设计。针对后者,文献多集中在CFD软件对单段惯性管模拟及修正方法等的研究[5-10],缺少双段惯性管CFD模拟方法的探讨。相比单段惯性管,双段惯性管长度可能更长,加之长径比的变化范围更宽,对其网格划分的要求也高于单段惯性管,并且实际应用中双段惯性管更多的变径接头及盘绕圈数,可能使得模拟值与实验值的偏差与单段惯性管不同。基于此,本文开展了基于CFD软件的双段惯性管模拟及修正方法研究,研究结果可与已开展的单段惯性管CFD模拟及修正方法相结合,为 CFD方法用于惯性管工程设计提供更加完整的设置及修正依据。

1 CFD软件模拟方法

1.1 模型建立及网格划分

双段惯性管由两段不同内径的惯性管和气库连接而成,与脉冲管热端连接的第一段惯性管内径小于与气库连接的第二段惯性管。对双段惯性管及气库进行二维轴对称建模如图1。本文基于文献[1]中的双段惯性管尺寸进行建模,涉及第一段及第二段惯性管不同内径及长度的组合,模拟的双段惯性管总长度在2.14~6.1 m之间变化,具有更宽的长径比变化,基本涵盖双段惯性管工程应用时的长度范围。气库体积为410 cm3,长度与直径的比为1.4。基于Gambit软件绘制四边形结构化网格,重点考虑边界层效应、变截面的气流扰动,以及工程应用的精度及计算时间。通过大量网格划分方案的比较,总结如下的可用于不同结构尺寸的双段惯性管网格划分方法。

图1 双段惯性管及气库二维轴对称建模示意图

(1)将惯性管第一段及第二段分别进行边界层网格划分,第一段边界层厚度取为第一段惯性管半径的10%[7],第二段边界层厚度取第二段与第一段惯性管内径差值的10%。保证两部分边界层网格尺寸接近,并且尽可能细化。

(2)双段惯性管变径位置包括第一段与第二段惯性管的连接处、第二段惯性管与气库的连接处,需保证连接处的网格长度接近,并且尽可能细化。

(3)综合计算精度与计算时间,对每一段惯性管沿长度方向均设置双边膨胀,每一段惯性管入口及出口处网格长宽比小、中间区域网格长宽比大。惯性管长度方向网格节点数第一段取3 500~6 000个、第二段取4 000~7 000个,所取双边膨胀系数及网格节点数应满足惯性管内最小网格长宽比L/d>4、最大网格长宽比L/d<240。可通过编写计算表格或者简单的程序在上述范围内取值得到双段惯性管网格划分时的网格节点数及双边膨胀系数。本文计算的惯性管及气库四边形网格总数量一般不超过63万。

1.2 CFD软件参数设置及湍流模型选择

采用CFD软件中应用较为广泛的Fluent软件进行计算,双段惯性管入口通过编写UDF(用户自定义函数)实现压力随时间的正弦变化。惯性管材质为紫铜,惯性管及气库壁面设置为等温边界条件,温度为300 K。工质为氦气,做理想气体处理。采用对近壁面区域的流动现象有较好仿真准确度的k-ω湍流模型进行模拟[11],选择SIMPLE的压力和速度耦合算法,瞬态模拟的时间步长为0.000 1s,待计算的惯性管入口速度波连续10个周期的变化值均小于1%时停止计算。

2 CFD软件模拟值与实验值比较

惯性管入口速度波非一阶正弦函数[10,12]。双段惯性管调相角度Fluent软件模拟值取波峰时速度波落后于压力波相位角与波谷时速度波落后于压力波相位角的平均值,惯性管入口速度幅值模拟值取波峰与波谷幅值的均值。将模拟值与文献[1]中实验值进行比较,结果分析如下。

2.1 变第一段惯性管结构尺寸时模拟值与实验值比较

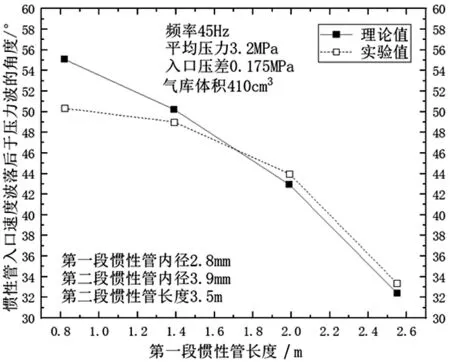

改变第一段惯性管长度及内径时,双段惯性管入口速度幅值及速度波落后于压力波的角度模拟值与实验值比较图如图2~5。图中第二段惯性管尺寸不变,内径为3.9 mm、长度为3.5 m,气库体积为410 cm3,运行频率45 Hz、平均压力3.2 MPa、入口压差为0.175 MPa。图2~3中第一段惯性管内径为2.4 mm、图4~5中第一段惯性管内径为2.8 mm,长度均在0.8~2.6 m之间变化。由图2、4可见,惯性管入口速度幅值随第一段惯性管长度的增加而减小、随第一段惯性管内径的增加而减小,模拟值变化趋势与实验结果相符。在改变第一段惯性管内径及长度时,惯性管入口速度波幅值模拟值均小于实验值,第一段惯性管内径为2.4 mm时,偏差在10%上下;第一段惯性管内径为2.8 mm时,偏差在18%上下。由图3、5可见,改变第一段惯性管长度和内径时,惯性管入口速度波落后于压力波的角度模拟值变化趋势与实验值相符,随着第一段惯性管管长度的增加,惯性管调相角度逐渐减小。多个测点下惯性管调相角度模拟值与实验值吻合较好,少部分测点下模拟值与实验值存在一定的偏差,偏差在5°左右。

图2 变第一段惯性管结构尺寸时惯性管入口速度幅值模拟值与实验值的比较(第一段惯性管内径2.4 mm)

图3 变第一段惯性管结构尺寸时惯性管调相角度模拟值与实验值的比较(第一段惯性管内径2.4 mm)

图4 变第一段惯性管结构尺寸时惯性管入口速度幅值模拟值与实验值的比较(第一段惯性管内径2.8 mm)

图5 变第一段惯性管结构尺寸时惯性管调相角度模拟值与实验值的比较(第一段惯性管内径2.8 mm)

2.2 变第二段惯性管结构尺寸时模拟值与实验值比较

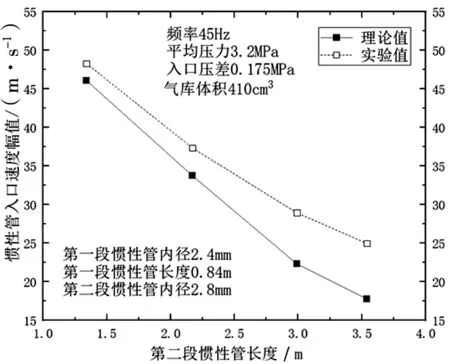

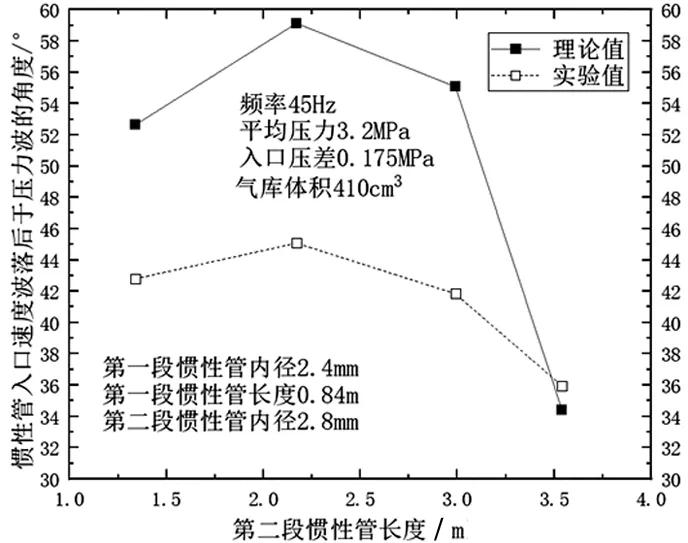

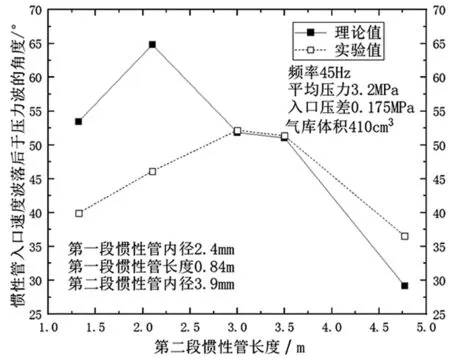

改变第二段惯性管长度及内径时,双段惯性管入口速度幅值及速度波落后于压力波的角度模拟值与实验值比较如图6~9。图中第一段惯性管尺寸不变,内径为2.4 mm、长度为0.84 m,气库体积为410 cm3,运行频率45 Hz、平均压力3.2 MPa、入口压差0.175 MPa。图6、7中第二段惯性管内径为2.8 mm,长度在1.3~3.6 m之间变化;图8~9中第二段惯性管内径为3.9 mm,长度在1.3~4.8 m之间变化。由图6、8可见,惯性管入口速度波幅值模拟值变化趋势与实验值相符,测试组别下惯性管入口速度波幅值随着第二段惯性管长度的增加而减小,随着第二段惯性管内径的增加而增加。在改变第二段惯性管内径及长度时,惯性管入口速度波幅值模拟值均小于实验值,偏差均值在15%左右。由图7、9可见,在第二段惯性管长度较短时,惯性管调相角度较大,惯性管入口速度波落后于压力波的角度模拟值与实验值的偏差也较大,偏差多集中在10°~15°;随着惯性管长度的增加,惯性管入口速度波落后于压力波的角度先增加后减小,当惯性管长度增加到一定尺寸后,惯性管入口速度波落后于压力波的角度模拟值与实验值的偏差显著减少,偏差多集中在5°以内。

图6 变第二段惯性管结构尺寸时惯性管入口速度幅值模拟值与实验值的比较(第二段惯性管内径2.8 mm)

图7 变第二段惯性管结构尺寸时惯性管调相角度模拟值与实验值的比较(第二段惯性管内径2.8 mm)

图8 变第二段惯性管结构尺寸时惯性管入口速度幅值模拟值与实验值的比较(第二段惯性管内径3.9 mm)

图9 变第二段惯性管结构尺寸时惯性管调相角度模拟值与实验值的比较(第二段惯性管内径3.9 mm)

3 双段惯性管CFD软件模拟值修正方法

由于速度波(质量流)较难直接测量,上述实验结果是基于间接测试方法得到的,存在一定的实验误差[1],并且实验惯性管是盘绕的,其与模拟时的直线布置在阻力等方面有所不同[9],进而导致调相能力有小幅差异。因此双段惯性管调相能力模拟值与实验值的偏差可能小于第3部分的比较结果,但为保证制冷机达到所需的性能,在进行双段惯性管调相能力模拟值修正时,以不过高估计制冷机性能为原则进行确定。

总结第3部分研究结果,改变第一及第二段惯性管结构尺寸时,双段惯性管入口速度幅值模拟值均小于实验值,两者的变化趋势一致,两者偏差的百分比多集中在10%~18%之间,过大估计速度波幅值可能会导致冷量预测偏大而无法满足性能要求,因此建议双段惯性管入口速度幅值修正值取为模拟值的1.1倍。

改变第一及第二段惯性管结构尺寸时,双段惯性管入口速度波落后于压力波角度的模拟值与实验值的偏差变化较大。进一步总结发现,改变第一段惯性管尺寸时,所固定的第二段惯性管尺寸较长为3.5 m,使得图3和5中的双段惯性管总长在4.3~6.1 m之间变化,在此长度范围内,惯性管调相角度随着长度的增加而减小。改变第二段惯性管尺寸时,所固定的第一段惯性管尺寸较短仅为0.84 m,因此图7和图9中的双段惯性管总长在2.14~5.64 m之间变化,在此长度范围内,惯性管调相角度随着长度的增加而先增加后减小。在此称调相角度最大值对应的长度为临界长度,惯性管总长度小于临界长度时,调相角度随着长度的增加而增加;总长度大于临界长度时,调相角度随着长度的增加而减少,据此可知图3和5中双段惯性管的长度均大于该内径下的临界长度。综合图3、5、7和9可见:

(1)双段惯性管总长小于临界长度时,调相角度模拟值大于实验值,差值多集中在10°~15°,修正值可取为模拟值减10°~15°。模拟值大于60°可取最大15°的修正偏差;模拟值50°左右时可取10°的修正偏差;模拟值在50°~60°之间时,可在10°~15°之间适时选择。进一步推断,如果模拟值小于50°,可取小于10°的修正偏差,模拟值越小,修正偏差也相应减小。

(2)双段惯性管长度大于该内径下的临界长度,但是模拟得到的调相角度与最高值较为接近时(见图7中的测点),本部分实验测点较少,比较的样本不足,但是考虑到如果设计阶段过大预估惯性管的调相能力会导致整机性能低于预期,因此建议采用同(1)部分相同的修正方法。

(3)双段惯性管总长度大于该内径下的临界长度且调相角度模拟值明显小于最大值时,调相角度模拟值与实验值吻合较好,偏差多在5°以内,考虑实验误差以及该偏差对于整机设计影响较小,可不进行修正。在工程应用时,可通过计算同内径下、不同长度双段惯性管调相角度得到调相角度最大时对应的临界长度,进而确定目标设计长度与临界长度的关系并选择对应的修正方法。

4 结 论

(1)给出了CFD模拟时可适用于不同结构尺寸的双段惯性管网格划分方法,在工程设计中可快速完成双段惯性管的网格划分。

(2)将双段惯性管调相能力模拟值与实验值进行比较,给出了双段惯性管调相能力Fluent软件模拟值修正方法:建议双段惯性管入口速度幅值修正值取为模拟值的1.1倍。双段惯性管总长小于临界长度时,或者双段惯性管长度大于该内径下的临界长度,但模拟得到的调相角度与最高值较为接近时,修正值可取为模拟值减10~15°。双段惯性管总长度大于该内径下的临界长度且调相角度模拟值明显小于最大值时,调相角度可不进行修正。