东胜气田经济集输技术研究及应用

彭 杰,田永刚,季永强,唐泽瀛

(中石化华北油气分公司 石油工程技术研究院,河南 郑州 450006)

随着我国天然气消费量持续增长,对外依存度逐步提高,中石化加大了在鄂尔多斯盆地油气勘探开发力度。其中东胜气田位于鄂尔多斯盆地北缘,矿权面积8 950 km2,三级储量9. 777×1011m3,探明储量1.472×1011m3,“十三五”期间,气田进入快速建设阶段。东胜气田属于“盆缘致密低渗含水气藏”,总体资源品位差,储层非均质性强,主要采用滚动勘探、评价建产的开发模式。致密低渗含水气藏开发面临动用难度大[1],开发成本高的挑战,从投资角度属于边际效益气藏。地面集输系统是体现开发效果、实现地下气藏资源向效益转化的最后一环,是气田连续生产运行的主要载体。降低地面工程投资,同时控制气田全生命周期集输成本,打造高效集输系统是实现东胜气田效益开发的必要手段。2010年以来,气田建设了2座先导试验集气站,探索不同集输工艺适应性,为气田规模开发做准备。在“十三五”期间,定型形成了东胜气田经济集输模式,建成了配套完善的集输系统,有力地保障了气田规模建产。

1 气田开发地面集输面临的挑战

1)单井产量低,气井分散,压力递减快,平均单井地面建设投资高。气田属于典型致密低渗气藏,平均渗透率0.86 mD,单井产量一般<3×104m3/d,气井压力递减快。2010—2014年,开展了高压集气及低压集气先导试验,单井地面投资>500万元,无法满足气田效益开发需求。周边大牛地气田及苏里格气田集输模式具有借鉴意义[2-3],但东胜气田气藏特征更复杂、建产节奏更快。

2)气井产液高,局部地貌复杂,气水输送难度大,精细化管理要求高。华北油气分公司在东胜气田挑战“气藏怕水”的传统观念,优化钻采工艺,动用了高含水气藏。气田各区产出液气比在3.1~8.5 m3液/104m3气,局部液气比达到10 m3液/104m3气以上。大量地层水采出到地面,复杂的地形条件易造成气液混输管线中段塞等不良流态的频繁出现,导致井口回压升高,传统水合物防治模式抑制剂加注量大,增加了集输处理能耗与成本,也增大了采出水输送及处理难度[4]。高产水工况也对气井精细化管理要求更高。

3)气藏非均质性强、滚动建产调整多,地面集输系统难以有效适配。气田采用“边评价、边部署、边建产”的滚动开发模式,同时要求快速建产,快速释放产能。“十三五”以来,东胜气田各区滚动外扩、分散跨区建产、单个项目建产规模小,对地面集输系统适应性及建设速度提出了高要求。井位从方案部署到实施阶段调整变化大,地面管线场站建设周期长,灵活可调性低,易出现“大马拉小车”与“超载”现象,无法保障气井产能及时有效释放。

4)气田井多面广,生产跨度大,管理难度高。气田总体面积8 950 km2,东西跨度200 km,南北跨度90 km,气井数量多,井站、管线展布分散,传统人工巡井、气站值守运行模式管理难度大,生产定员多。

2 东胜气田经济集输技术

针对相关难题,结合东胜气田地质气藏特征,以实现高含水气藏高效集输、降低气井全生命周期生产成本为目标,形成适应于东胜气田高含水气藏的特色集输及数字化管控关键技术,满足滚动开发模式下的快速上产需求。

2.1 优选定型低压集输模式

2.1.1 基于中长期规划预测集输成本

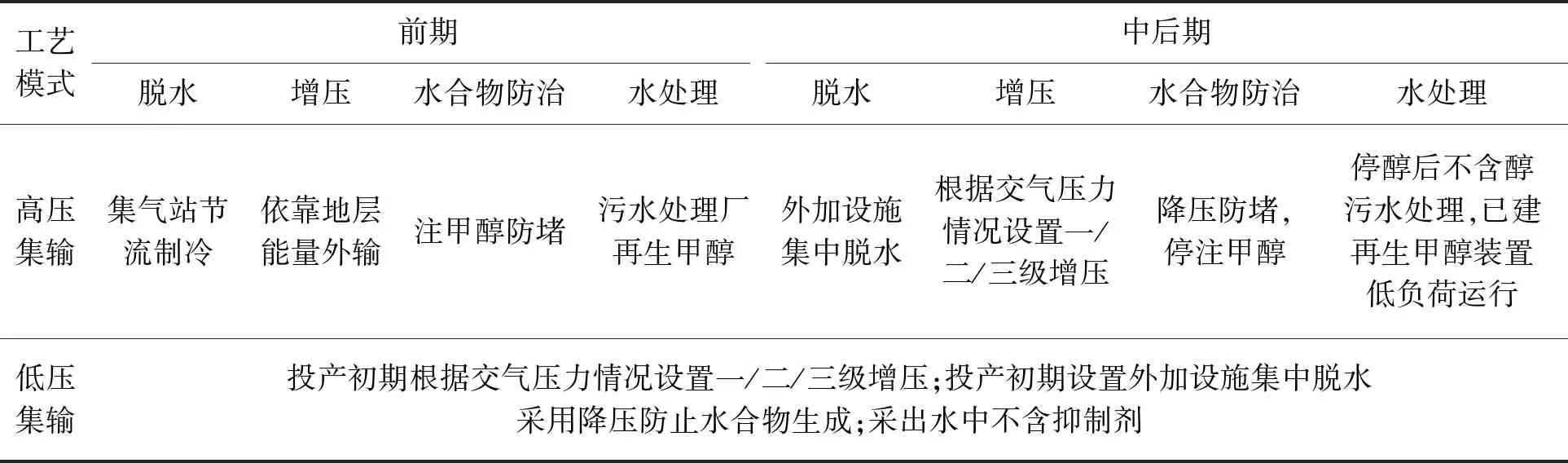

在气田开发初期,采用高低压集输两种集气工艺开展先导试验(见表1)),均可实现天然气的集输与处理,但由于集气方式、水合物防治措施、脱水工艺与增压级数不同,两种工艺在建设投资与运行成本方面各有优劣[5]。

表1 高压集气、低压集气模式定性对比

以气田“十三五”1.5×109m3产能规划为基础,结合先导试验运行数据,建立经济模型对两种集输工艺完全成本进行对比分析,低压集输工艺在15年评价期内完全成本为918元/103m3,较高压集气工艺985元/103m3低6.8%,在气藏开发全生命周期内可节约费用6.77亿元,更具效益优势[6]。

2.1.2 定型标准化低压集输模式

通过先导试验及全生命周期成本预测,在东胜气田优选采用低压集输模式。基于井下节流工艺的推广应用,以甲醇抑制剂的零注入为目标,结合水合物生成预测曲线,通过标准化管网串接选型控制集气压力在水合物生成临界条件外(冬季<1.3 MPa,夏季<4.0 MPa),设置压缩机进口压力1.0 MPa,集气压损≤0.3 MPa。

2.2 含水气藏差异化集输技术

2.2.1 单井在线气液两相计量技术

随着含水储量的逐步动用,应用涡街节流式两相流量计代替原有单相漩涡流量计实现了对单井气液产出的连续计量[7],气相计量误差小于±5%,液相计量误差小于±7%,目前已推广应用312台,为井筒排水采气与地面混输携液工艺优化提供了准确的设计参数。

2.2.2 气液混输管线流态仿真模拟技术

在单井计量基础上,结合实验数据和理论分析,以管道运行参数与合理流态为约束条件,通过556井次仿真计算,筛选了与现场工况相匹配的气液混输模型[8],依托PIPEPHASE/HYSYS软件建立了气田管网模拟仿真系统[9],仿真模拟准确率提升至90%以上。

2.2.3 不同气井差异化集输对策

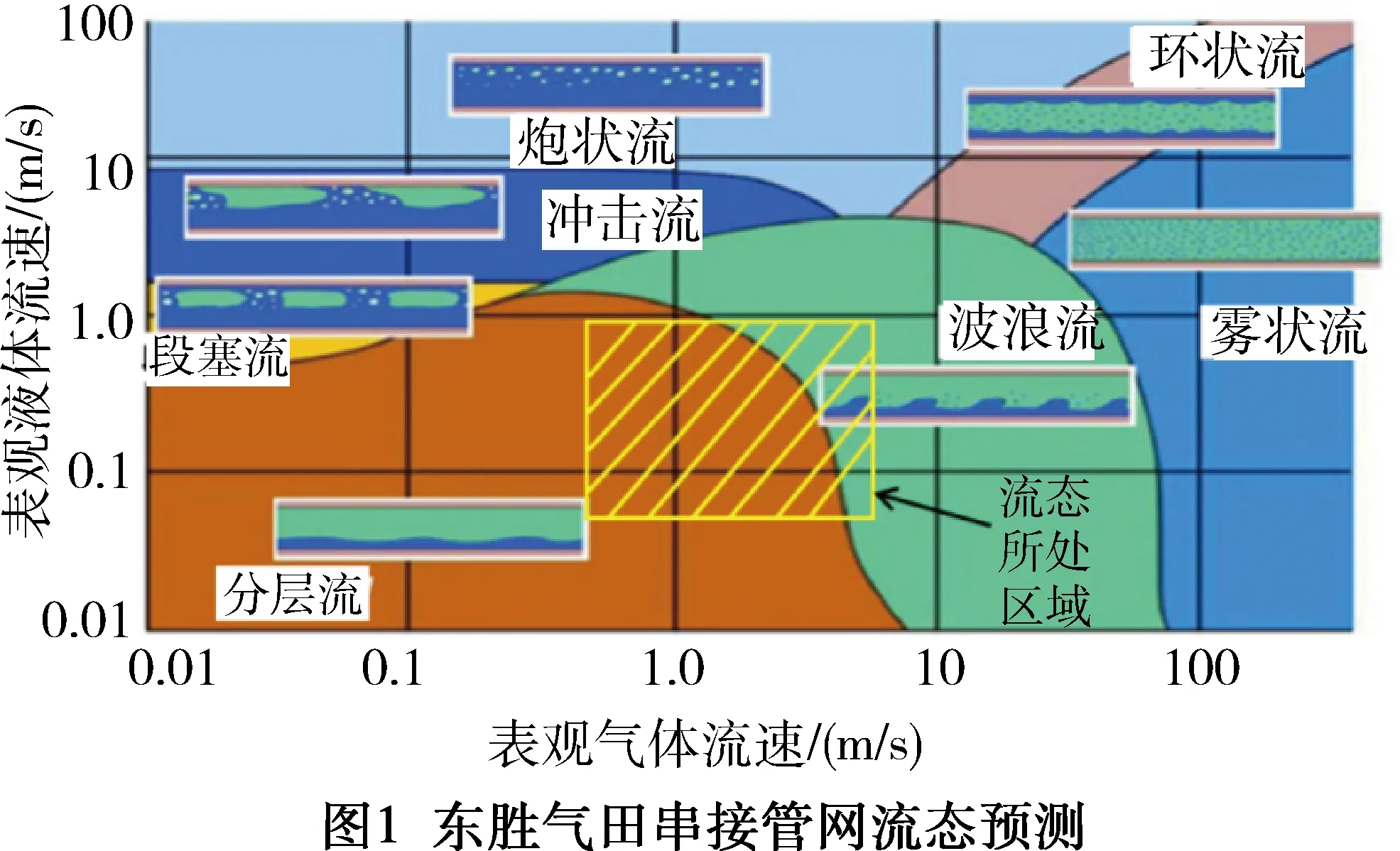

应用气液混输管线流态仿真模拟技术进行计算,对串接管网运行工况进行预测,气井进站串接管网内大多处于层流状态。结合地形地貌及单井产出工况差异性,形成了以层流混输+整流携液+在线分离为组合的气井差异化集输对策(见图1)。

针对平坦区域水平管路,采用层流混输对策,通过优选管径控制气相流动速度≤4 m/s,管线持液率<7%,通过气液两相间滑动摩擦阻力实现有效混输携液。

针对地貌复杂区域持液率>20%的上倾积液管路,通过在管道内加装自主设计的螺旋整流工具,将湍流流态调整为涡流流态,在减少有效携液压差14%的同时,降低管线持液率至10%以下,实现低阻高效携液。

针对高产液(液气比>10 m3液/104m3气)气井,管线持液率>50%的潜在积液工况,研发出高效轴流导叶式气液在线旋流分离装置,分离效率室内测试达90%以上,可降低集气过程中的压力损失,减少液体堵塞工况[10]。

2.3 地面优快部署建设方法

2.3.1 井场橇装集成设计建设技术

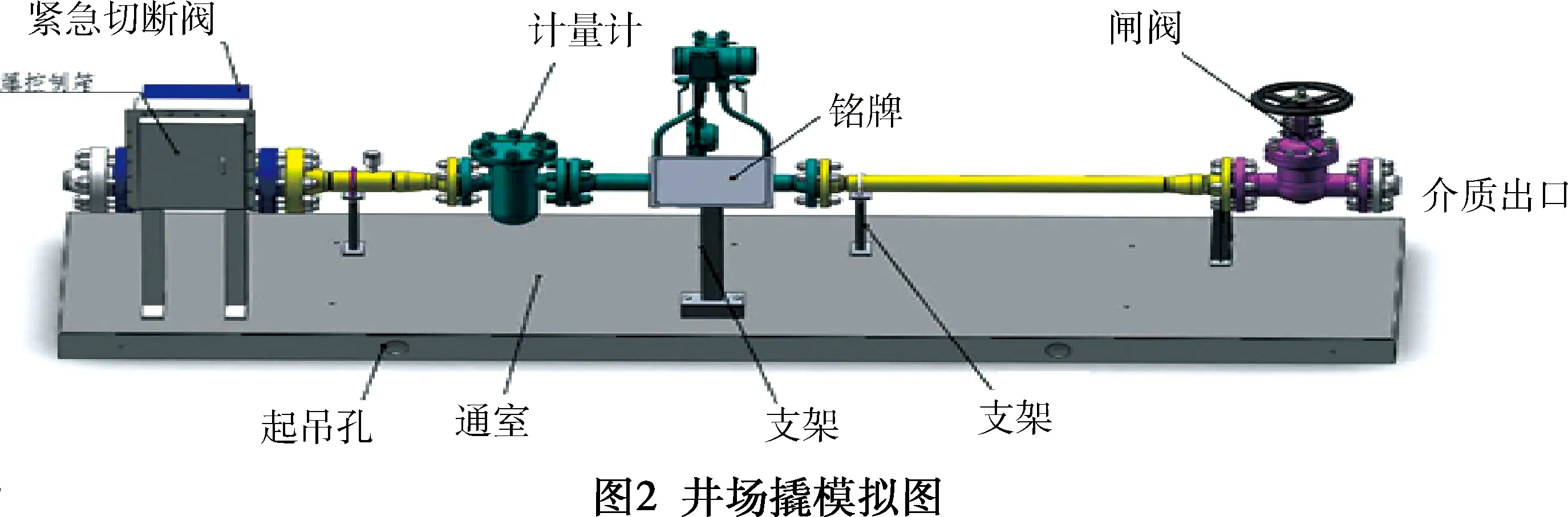

单井井场不加热、不注醇,设置温度、压力、计量设备,经井口计量后再输送到集气站。单井井场将温变、压变、关断、计量“一橇”集成设计(见图2)。工厂预制,统一采购,井场安装投产周期由4 d降低至1 d,投资降低14万元。橇内创新设计的活动短节,可替换为串接阀门、除砂器等,按需安装,灵活应用。

2.3.2 “七撬一站”标准化集气站设计建设技术

东胜气田集气站具备气液分离、增压、输水等功能,形成5×105m3/d标准化低压集气站设计。通过集成优化[11],实现“七撬一站”设计,较传统单体设备建站模式投资降低11%,征地减少39%,建设周期减少30 d。集气站设置两台2.5×105m3/d撬装压缩机,在不同开发时期,单站压缩机可根据产量情况灵活配置1台或2台,降低投资及能耗,站间压缩机可调配使用。

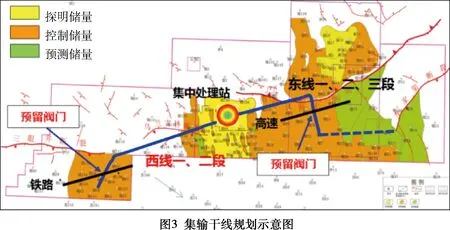

2.3.3 “干管先行、阀组预设、多站串接”管网部署技术

基于地上地下一体化理念,创新提出“干管连藏、支线连井”管线部署策略。针对跨区开发,采用总体规划、分期实施的方式,建设了横贯气田的集输干线(见图3),实现分散选区连片生产。针对滚动扩边多批次部署的气井,沿主河道超前布设采气干管至5 km半径左右,并设置串接口,保障当期气井产能释放,并为后续气井预留。气井试气结束后最快1天可入管网投产。通过减少管网重复建设及带压开孔,累计降本850万元。

在单站“干管先行、阀组预设”的基础上,将站间采气干管连通,形成“多井多站串接”环网联运集气模式[12]。各站集气负荷80%~120%,实现站间互备,提高了地面集输系统对井位滚动调整的适应性;气井平均生产回压降低0.14 MPa,7#、10#、11#、12#、14#座集气站串接优化后,累计增产天然气1.50×106m3。

2.4 集输全流程数字化管控技术

2.4.1 井口数据全面自动采集远程监控

单井设置实时监控视频、生产数据(瞬时、累计)、压力曲线、报警记录等,实现电子巡井,远程控制。为气井生产动态分析提供数据,为采气作业提供数据接口。实现无人值守、远程监控、数据自动采集上传、异常情况可远程关井。

信息化井场的建设为气井智能柱塞、加药、间开等特殊排采工艺的实施奠定了数字管理基础,在有效提高气井产量的同时降低排采工作强度。

2.4.2 单站无人值守、区域少人巡站。

集气站通过SCS、SIS、FAG系统满足生产站控、安防、火气管理需求。自控采用高压电控橇装集成装置,对进站阀组、集气橇、压缩机、污水外输泵、放空等流程进行智能控制,实现进站超压放空切换、压缩机启停控制与动态监测,15座集气站实现无人值守生产。

2.4.3 同步建设覆盖全厂的网络通讯系统

在集输管网建设的同时,与管网同沟敷设光缆,建立了覆盖东胜气田集输系统各环节网络通信体系。形成以光纤为主,以4G、LORA、网桥为辅的通讯方式,将井站生产数据实时传输至气田生产监控中心,并同步实现中心控制指令向各流程生产节点有效下达。

2.4.4 采出水全流程密闭自动输控技术

建立“井-站-集中处理站”采出水三级密闭输送管网,在集气站设置污水罐液位、压力、流量监测装置,通过高低限液位报警系统,实现自动间歇排液。提高了全气田输水效率,降低了凝析油管理难度,提升了安全管理水平,目前日输水量达到1 137 m3,采出水密闭管输率大于80%。

3 应用效果

东胜气田在“十三五”期间快速上产。采用低压集输模式,完成2.25×109m3产能建设,建成集中处理站1座、集气站18座、管线875 km。相对于高压集气模式,实现零注醇绿色生产;单井管线平均长度由3.5 km降低到1.9 km,管线压力等级由23 MPa下降至6.3 MPa。单井地面投资由500万元降低至目前300万元以下。

2018年以来,两相流量计在开发气井上应用率100%,累计应用312台,为气藏精细化管理提供了数据,排水采气成功率提升25%,累计增产天然气0.6×108m3。差异化集输对策的应用使含液气井可控集输半径从5~8 km提升到10 km。管网平均压损总体较低,管道压力能利用率>75%,属于输送效率较高水平。井口橇已推广应用354台,橇装集气站应用14座,为气田快速上产提供了有效支撑。应用“干管先行、阀组预设、多站串接”管网部署技术,提前释放气井产能约1.3×108m3,并最大限度地规避了滚动开发模式下的地面建设“大马拉小车、超载”等不匹配现象。2019年以来,地面井场、场站、管网均实现当年设计、当年建设投产。

应用集输全流程数字化管控技术,建立了“三级”管控平台,实现了气井及集气站数字化管控。其中气田采气管理二区自2017年成立以来,投产井数由98口增加至323口,管理集气站由2座增加12座,人均产量增加5倍,人均管理井数增加3倍,日产天然气3.62×106m3,人均日产量6.35×104m3,操作成本下降17.6%,实现了“增产增效不增人”。在2020疫情最严重时期,由于交通管制,大牛地气田因污水拉运不及时造成限产,而东胜气田基本无影响,数字化管控优势明显。

4 结语

为实现致密低渗高含水气藏有效开发,东胜气田在气井回压控制、可控集气半径、气液计量精度、集输运行负荷、投产建设速度、数字运行管理等领域进行了探索研究,确定合适的集输模式,有效降低气藏全生命周期集输成本。集成应用信息化、数字化关键技术,提高劳动生产率,提升精细化管理水平。通过持续提高集输工艺适应性、优化建设模式,满足了滚动开发、快速上产需求。综合形成了适应东胜气田高含水气藏的经济集输技术系列。

2020年东胜气田成为鄂尔多斯盆缘高含水区首个年产1.5×109m3的大气田。气田目前为内蒙、宁夏经济发展持续保供清洁能源,并已实现与内蒙古草原和谐共生发展。根据东胜气田规划部署,“十四五”期间规划新建产能2.4×109m3、累产超过1.0×1010m3。将继续推广应用已有技术成果,打造高效集输系统并建设智能化气田。