基于PLC的桁架机械手控制系统设计

庄亚文

(辽宁机电职业技术学院,辽宁 丹东 118009)

摩擦块工件一般都是用数控机床来加工生产的,中小企业在摩擦块生产过程中,需要人工进行上料、下料和码垛,并且每个工件的加工时间间隔较长,每个员工平均每个小时只搬运6~8次的工件,这样就增加了不必要的人工成本,降低了整体的生产效率[1]。再有近年来,我国人口红利正在逐年消失,劳动力增长速度持续下降,导致企业用工成本逐年上升,这些问题都制约了中小制造业的持续发展和不断创新[2]。

针对企业的实际需求,要解决摩擦块工件的自动上下料和码垛问题,本文设计了一种基于PLC的桁架机械手控制系统,包括硬件系统的搭建和控制策略的设计。通过PLC、人机交互界面、伺服系统和变频器搭建控制系统的硬件部分[3];通过工控机编写控制系统的控制策略;通过硬件和软件的良好匹配,来实现摩擦块工件从上料到下料再到码垛的全自动化生产过程。

1 桁架机械手总体设计

对于该生产线的实际情况,要解决这一问题,势必要用到工业机器人代替人工生产,这样不但提高生产效率,还可以完成工人难以完成的或者危险的工作。桁架机械手是工业机器人的一个重要分支,它和关节机器人有所不同[4]。在速度方面,桁架机械手是直线运动,而关节机器人是插补运动,速度相对于前者要慢一些;在精度方面,由于工件体积较大,二种机器人都能满足该摩擦块工件的定位和抓取;在造价方面,关节机器人由于集成程度较高,都是各大机器人企业的核心设备,往往造价过高,而桁架机械手可以自行研发设计,所以在成本上有很大的优势,也就是性价比很高;在该工况中,桁架机械手可以量身定制各方面的参数。综上所述,由于桁架机械手有着诸多优势,所以本文选用桁架机械手代替人工搬运。

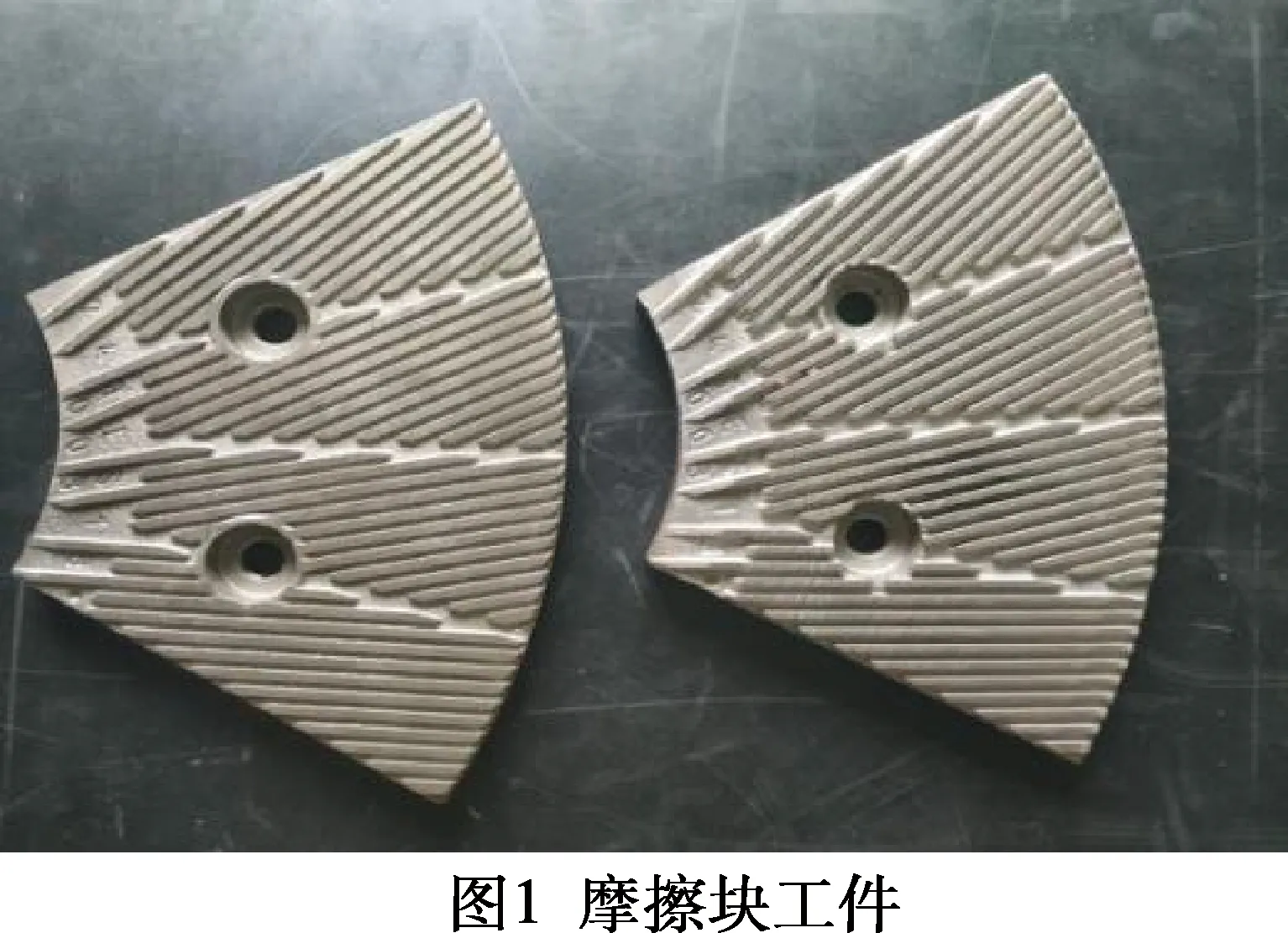

桁架机械手的设计要结合工件特点和实际工况。常规的桁架机械手一般有三个轴,在笛卡尔坐标系中分别是X轴、Y轴和Z轴,但是三轴桁架机械手不符合该摩擦块工件和实际工况[5]。本文提到的工件是一种摩擦块工件,如图1所示。该工件的外形类似于一个扇形,中间有2个圆孔,尺寸一般为300 mm*180 mm*10 mm,重量一般在6~8 kg,外表粗糙且不平整。根据摩擦块工件外形尺寸和重量等特点,本文设计四轴桁架机械手,四个轴分别是X轴、Y轴、Z轴和C轴。X轴、Y轴、Z轴是线性运动,而C轴是旋转运动。X轴、Y轴和Z轴是机械手的空间位置,C轴是调整机械手的抓取姿态,通过以上四个轴,从而完成工件的抓取。

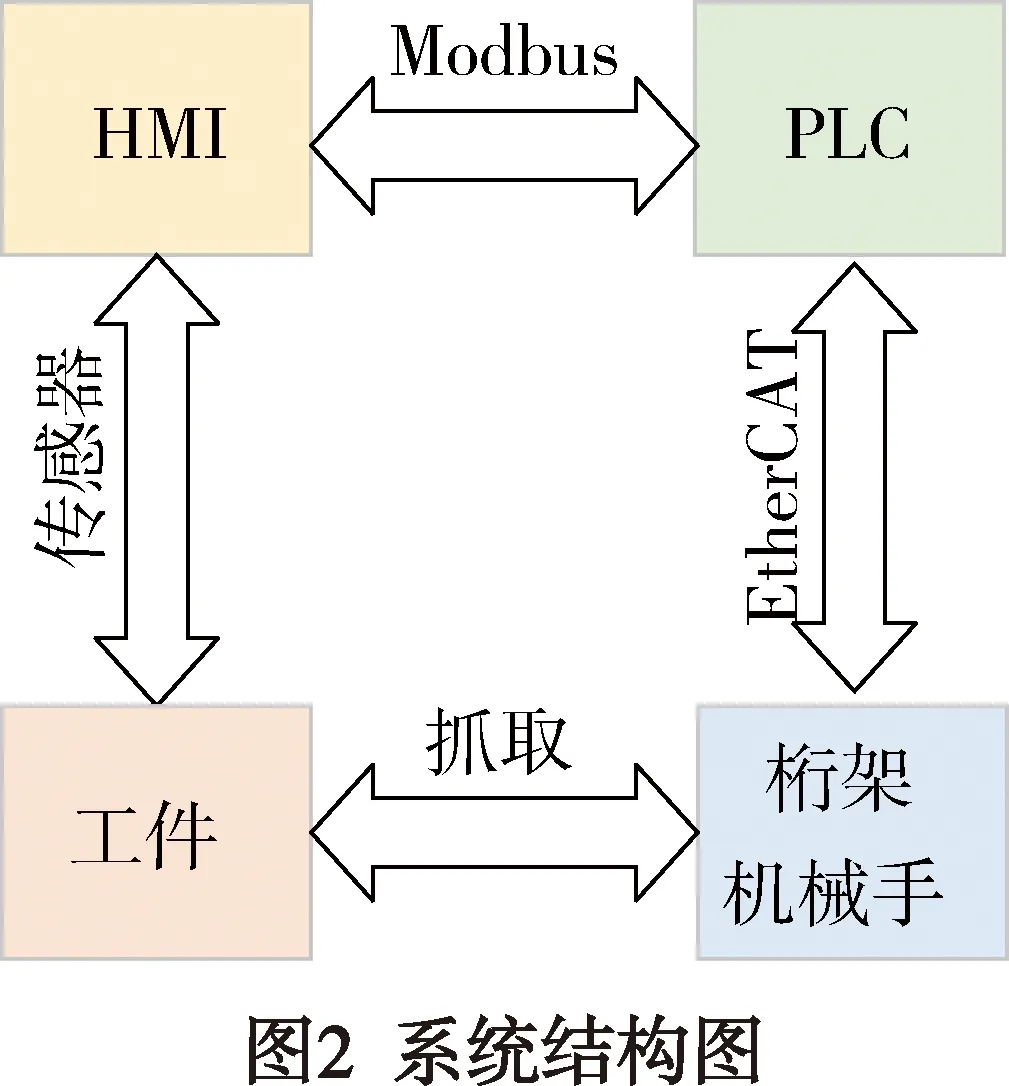

本文设计的控制系统是对于摩擦块工件进行自动化上下料和码垛操作,主要系统结构包括:桁架机械手各轴、可编程逻辑控制器(PLC)、人机交互界面(HMI)、伺服驱动器、伺服电机、工控机等,图2所示为该系统的结构图[6]。通过人机交互界面组态系统画面,与PLC建立Modbus-TCP通讯,从而实现I/O信号的采集;PLC执行操作者的命令,从而选择合适的控制策略,并发送给机械手执行抓取动作,PLC和桁架机械手采用EtherCAT通讯;从而实现对同种工件的上下料,并且有传感器检测物料是否抓取正确。

2 硬件设计

桁架机械手控制系统采用PLC来实现系统的逻辑控制,根据工况的实际需求和成本预算,采用国产新代PLC系统,共32个I/O总点数,如图3所示。输入点包括控制面板部分(启动、停止、循环、急停等)、机械手4个轴的限位开关、传送带的检测和限位,变频器的报警等;输出点包括变频器的控制、抓手的夹紧和放松、三色灯等;并且该系统的冗余为10%,能够满足该工况的实际需求[7]。

人机交互界面可以实现操作者和机械手的沟通桥梁,可以理解为六轴机器人的示教器。本文选用7英寸的触摸屏,对桁架机械手和操作画面进行组态,方便生产人员进行操作和监控。PLC和HMI用 Modbus-TCP进行通讯。

通过分析桁架机械手的负载情况,从转速、转矩等方面对伺服电机进行选型[8]。X轴、Y轴和Z轴伺服电机要配合丝杠传动机构,其中X轴、Y轴和Z轴选用额定功率1 kW、额定扭矩3.18 N·M的伺服电机;C轴伺服电机要配合减速箱使用,C轴选用额定功率0.75 kW、额定扭矩2.39 N·M的伺服电机,减速箱选用5 ∶1的传动比;伺服驱动器用于接收PLC的控制信号,然后驱动伺服电机工作。伺服驱动器有单个模组的也有集成模组的。为节约空间成本和预算成本,本文选用4合1伺服驱动器并带有电池模块,电池模块保护机械手原点位置不丢失,将X轴、Y轴、Z轴和C轴的电机动力线缆和编码器线缆一起连接到伺服驱动器上。系统的PLC、人机交互界面、伺服电机和伺服启动器组成桁架机械手的电气核心部分,如图4所示。

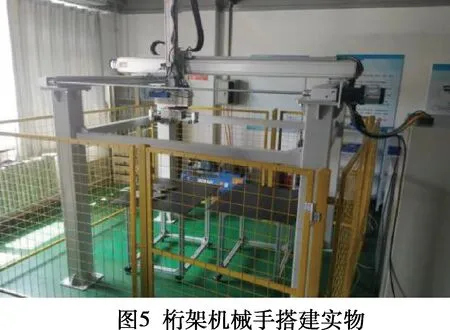

当然还有其他部分,气动抓手通过气缸的伸出与缩回来实现工件的抓取;限位传感器实现各轴的硬限位保护;工件传感器检测是否抓到工件;光电开关用于检测工件是否码垛到位;传送带用于工件的移动;安全门和插销用于保护操作者进入作业区域。通过上述各部分来搭建四轴桁架机械手。搭建完成如图5所示。

3 软件设计

根据桁架机械手的实际工作情况,针对PLC编写控制策略;然后对HMI进行组态和编程;设置伺服驱动器的控制参数。

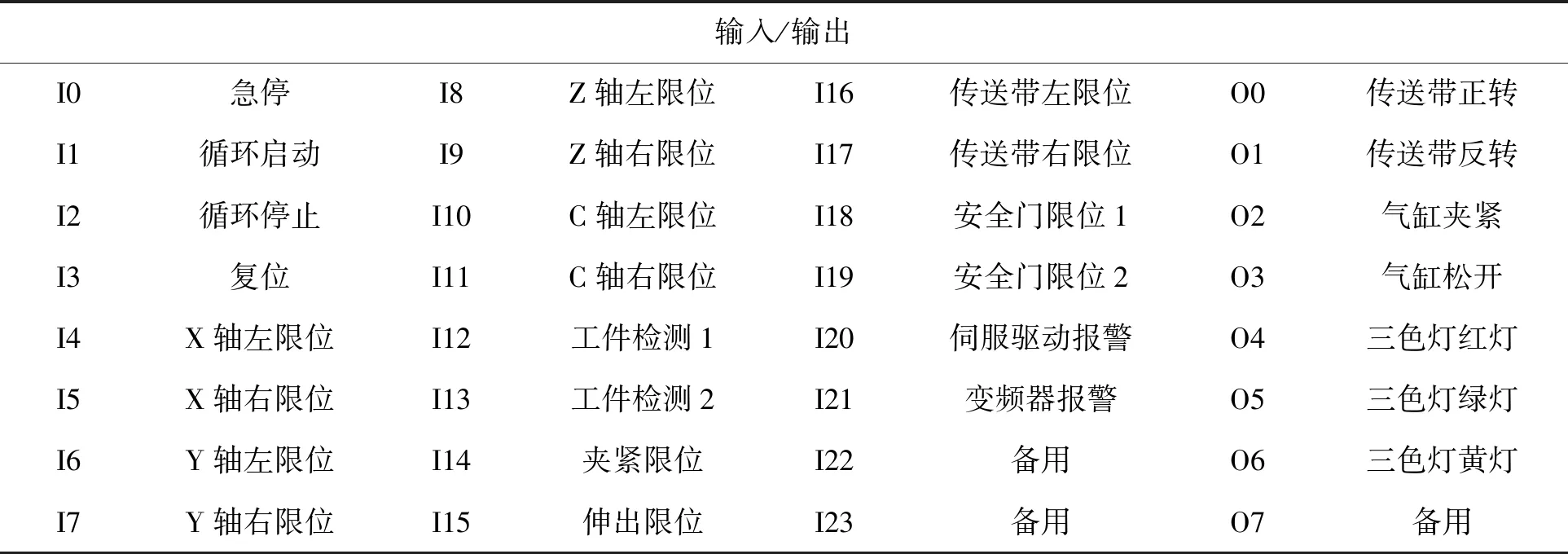

本文采用新代PLC作为控制系统,采用LadEditor软件编写桁架机械手的控制策略。首先对PLC的I/O点进行分配,具体如表1所示。

表1 PLC I/O分配表

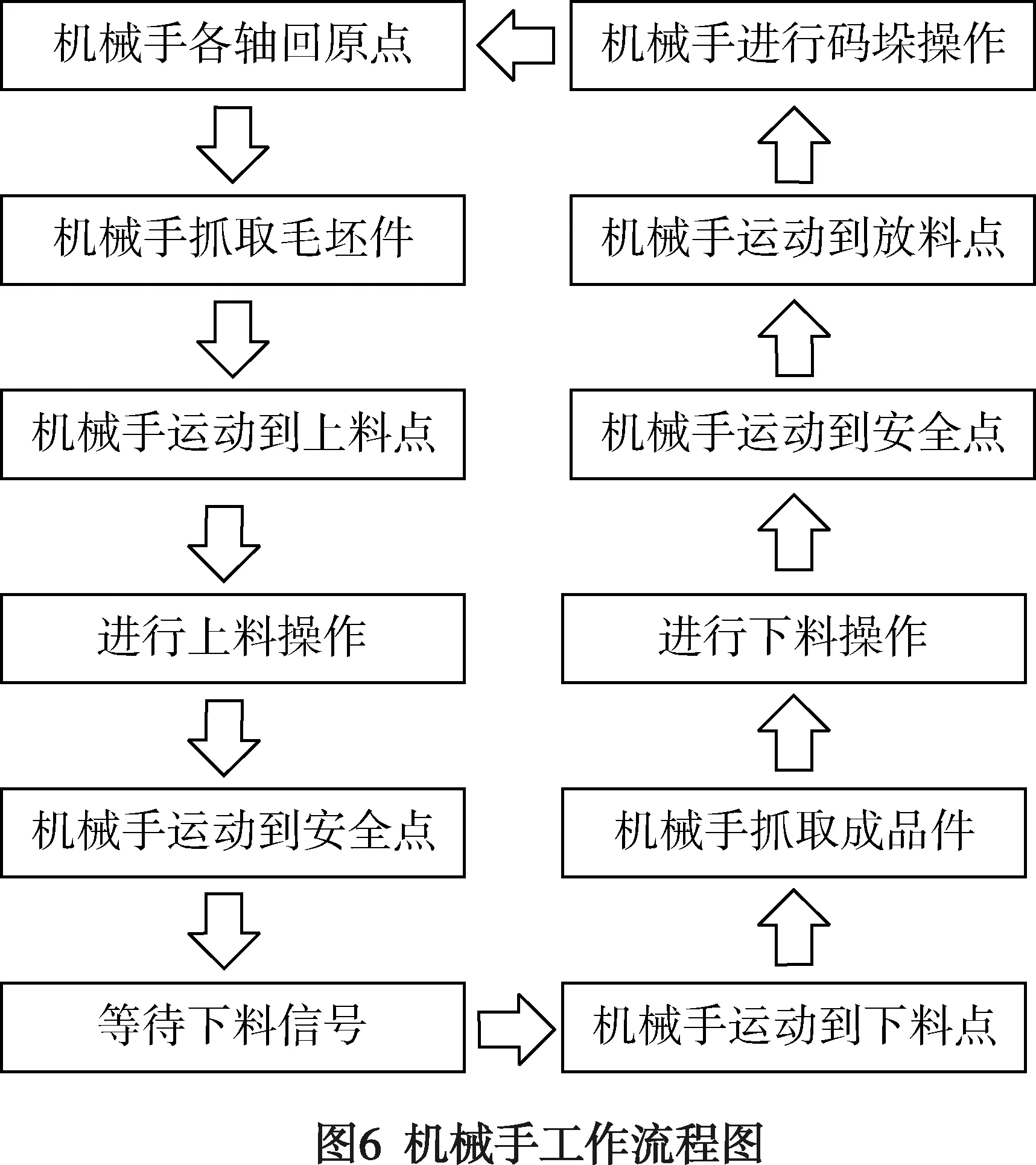

PLC编程采用最直观的梯形图编程方法,由于梯形图是最广泛的PLC编程语言,也为后续的生产维护提供了便利。根据实际工况,一个循环周期控制策略如下,机械手切换到自动模式,首先桁架机械手X轴、Y轴、Z轴和C轴回到各自原点;然后抓取毛坯件,传感器检测到毛坯件后;机械手运动到上料点,进行上料操作;机械手回到安全点,机床加工毛坯件;机械手等待毛坯件加工完成信号,进行下料操作;抓取成品件运动到安全点;再运动到放料点,进行码垛操作;传感器检测码垛完成后,机械手回到原点位置。完成一个工件的上下料和码垛操作流程,然后进行循环操作。控制流程如图6所示。

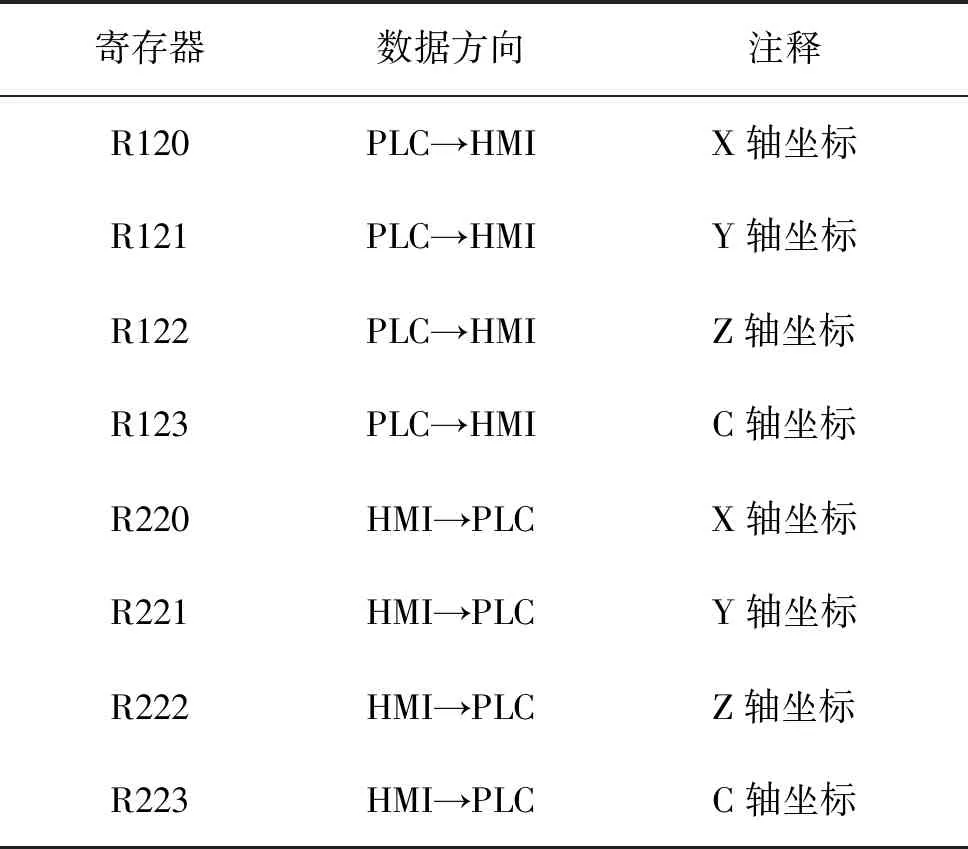

人机界面采用触摸屏来实现交互,对桁架机械手和操作画面进行组态,功能和画面一定要对操作者友好,方便操作者进行生产和反馈。首先建立PLC和HMI的通讯,PLC和HMI的通讯方式采用EtherCAT方式。PLC和HMI部分通讯参数见表2。

表2 部分参数

组态画面包括包括机械手的实时坐标、目标坐标、速度、时间和模式等,如图7所示。

4 试验研究

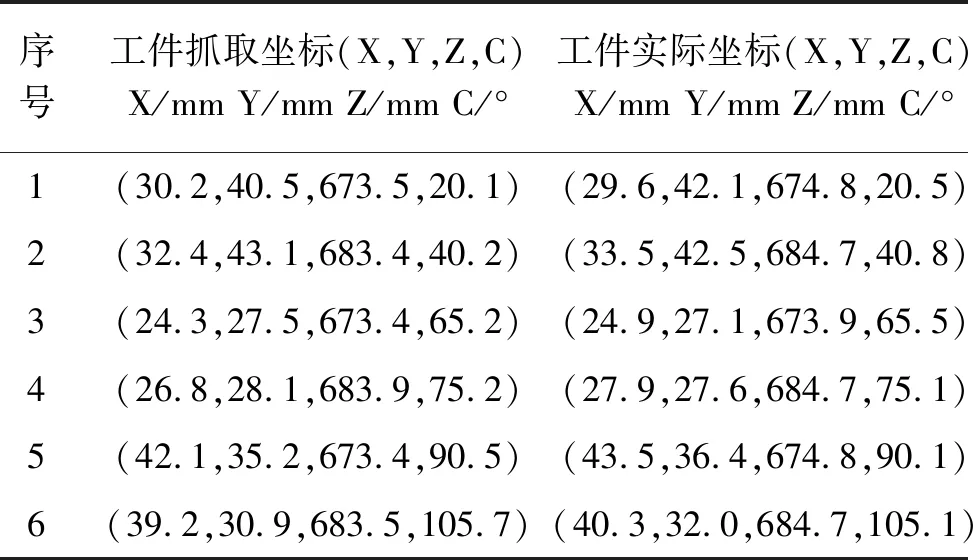

基于PLC的桁架机械手控制系统搭建完成,通过对摩擦块工件不同位置的摆放,工件在X轴方向和Y轴方向摆放不同位置,并且角度在0~180°不同位置,如图7所示,进行该系统的测试,完成了200余次的试验,系统能顺利完成对同种工件的上下料和码垛操作。由于试验次数在200次以上,取了比较有代表性的数据结果,如表3所示。

表3 部分试验结果

由表3数据可得,基于PLC的桁架机械手控制系统在的工件中心坐标(X,Y,Z)和实际的工件坐标(X,Y,Z)之间的误差为0.6~1.4 mm,坐标角度(C)误差在0.1~0.6°之间,定位精度满足机械手的抓取,并能够码垛到指定位置。综上所述,该试验结果满足我们预期的控制要求,同时也很好的满足企业的实际生产需求。

5 结语

针对某企业生产线实际需求,本文设计了基于PLC的桁架机械手整体系统。桁架机械手的控制系统搭建主要包括PLC、HMI、伺服驱动器和伺服电机。在实际工况中,机械手对工件逐一进行上下料和码垛,经过反复试验,该系统定位精度完全满足机械手的抓取需求,并且自动化程度得到了极大的提高,达到了企业预期的生产需求。作者认为,本文所设计的系统具有一定的实用价值和推广价值。但是针对复杂工况还需要进一步提高和完善机械手的适应环境能力。