一种基于硫醇-环氧树脂反应的自修复涂层的设计

郭逍遥,汤汉良,马晓阳,陈之善,郭伟杰,赖浩城

(1.清远市浩宇化工科技有限公司,广东清远 511540;2.清远华湾材料研究院有限公司,广东清远 511517;3.清远高新华园科技协同创新研究院有限公司,广东清远 511517)

0 引言

工业和日常生活中用到的几乎所有天然或合成材料都会随着时间的推移而老化。其中合成材料在长期的老化过程中可能会产生微裂纹,而涂履具有自我修复功能的涂层能够有效地解决这一问题。当材料受损时会产生刺激反应,作为响应,系统会自动修复损坏部分。目前,虽然有许多自修复的方法被探索出来,但与其他方法相比,基于微胶囊技术的自修复方法是最成熟的方法之一[1]。当有外力作用时,加有微胶囊的基体材料会发生断裂,修复材料得到释放,在空隙虹吸的作用下,修复材料会充满裂纹,对材料进行自修复。

微胶囊由壁材和芯材两部分组成,液体愈合剂作为芯材包裹在壁材中。环氧树脂可以在不同的温度下与多种硬化剂发生反应,因此,它是生产可自修复材料的经典愈合剂[2]。由于含硫醇分子的聚合物材料含有碳碳双键,具有交联功能,近年来被广泛应用于表面涂层。将环氧树脂与硫醇反应,可以得到工业黏合剂、塑料硬化剂和可自修复材料。

本研究旨在获得一种以环氧树脂为愈合剂的微胶囊基可自修复涂层,并检测该涂层的修复性能。首先,采用油水乳液原位聚合法制备聚脲甲醛(PUF)-环氧树脂微胶囊。然后,通过向硫醇材料中加入该微胶囊,采用PUF-环氧树脂微胶囊制备了基于硫醇-环氧树脂反应的自修复涂层。本研究具有一定的创新意义。

1 试验部分

1.1 原材料和试剂

芯材:商用环氧树脂,工业级,国产;稀释液:乙酸乙酯,Sigma Aldrich;壁材:尿素、间苯二酚、甲醛(40 %水溶液),Sigma Aldrich;表面活性剂:聚(乙烯-顺丁烯二酸)酸酐(EMA)粉(Mw=400 000),Sigma Aldrich;戊四醇四酯(3-巯基丙酸)(4-SH)、三甲基丙烷二乙醚(2-AE)、N-乙烯基焦烷酮(NVP)、3-甲基丙烯酰氧基丙基三甲氧基硅烷(MEMO)、(3-氨丙基)三乙氧基硅烷(3-TES)、三丙二醇二丙烯酸酯(TPDA)、光引发剂(Daracure 1137),Sigma Aldrich。

1.2 微胶囊的制备

通过油水乳液中尿素和甲醛的原位聚合制备微胶囊。首先,在500 mL烧杯中配制5 %的EMA溶液,然后,加入2 g尿素和0.2 g间苯二酚。将烧杯浸在温度可控的油浴中,在室温下,用末端有一个交叉四叶片的机械搅拌器以500 r/min转速搅拌,直到溶液均匀。用1 mol/L盐酸将pH调至3.5。将30 g环氧树脂和2 g乙酸乙酯溶液在500 r/min下混合20 min,作为芯材加入。然后,再加入5 mL 37 %的甲醛溶液,在500 r/min下,以每分钟提高1 ℃的速率升温至55 ℃。在反应过程中,尿素-甲醛(UF)纳米颗粒在环氧树脂液滴周围交联形成固体壳,并在4 h后形成微胶囊。冷却至室温,进行过滤,并将微胶囊收集在滤纸上。微胶囊用蒸馏水和丙酮冲洗几次,以去除未反应的化学物质,并在室温下干燥。

1.3 可自修复涂层的制备

根据所需百分比对微胶囊进行分离,然后将其均匀混入到制备涂层所需的配方材料中,在室温下超声振动30 min,制得可自修复涂料。涂料配方见表1。用去离子水和丙酮去除玻璃表面的灰尘和油脂,涂覆上自修复涂料,在紫外光(λmax=360 nm)下风干3 min。涂层完全风干后(50 μm),用刀片在涂层上划出人工划痕,确保形成的每个划痕深度可以到达涂层的底层。将划伤的涂层在60 ℃的真空烘箱中放置一段时间,以对破碎微胶囊释放的环氧树脂进行交联硬化。

表1 可自修复涂料的配方Table 1 Formula of self-healing coatings %

1.4 芯材(环氧树脂)含量及封装情况的测定

根据选择性溶解原理,采用萃取法测定了微胶囊中环氧树脂的含量。首先,合成一定质量的微胶囊(Wi),在砂浆中充分压碎,将其放在丙酮中,在超声浴中处理30 min。在室温下保存48 h后,过滤,用丙酮彻底冲洗,将外壳材料与核心分离,然后在真空烤箱中干燥。测量材料最终的质量并记录为Wr。微胶囊中环氧树脂含量的计算如下:

w(环氧树脂) =(Wi-Wr)/Wi ×100 %

由上式计算出微胶囊核心(环氧树脂)的质量分数为60 %。

1.5 微胶囊尺寸分布测定

采用Zeta分析仪(布鲁克海文仪器 90Plus Size/Zeta分析仪)分析PUF-环氧树脂微胶囊的尺寸和尺寸分布。

1.6 热重分析(TGA)测定

在氮气下以10 ℃/min的加热速率从30 ℃升温至750 ℃,分析PUF-环氧树脂微胶囊、PUF和环氧树脂的热稳定性,同时测定PUF-环氧树脂微胶囊中封装的环氧树脂的含量。

1.7 涂层可自修复性能的检测

用扫描电镜记录观察可自修复涂层对人工划痕的修复作用。

1.8 湿润性特征

采用Kruss表面张力仪测定可自修复涂层的水接触角,每层涂层重复测量5次,并取平均值。

2 结果与讨论

2.1 微胶囊的尺寸分布

在自修复涂层中,能够迁移到损伤区域的修复材料数量取决于微胶囊的相对分子质量和粒径。如果微胶囊释放修复材料的数量小于损伤的体积,那么其自修复性能就不理想。研究表明,嵌入涂层中的小体积的微胶囊数量越多,其对损伤区域的自修复性能越强。

微胶囊的粒径分布如图1所示。约90 %的微胶囊粒径分布在143~260 nm的范围内,平均粒径为185 nm。而文献中以环氧树脂为可自修复涂层核心材料的微胶囊的平均粒径在40~150 μm范围内[3]。这表明合成的微胶囊具有更小的粒径。粒径小的微胶囊即使在毛细管损伤的情况下也会促进核心材料的释放,具有更好的修复效果。

图1 PUF-环氧树脂微胶囊的粒径分布Figure 1 Particle size distribution of PUF-epoxy microcapsules

2.2 聚环氧树脂微胶囊的热稳定性

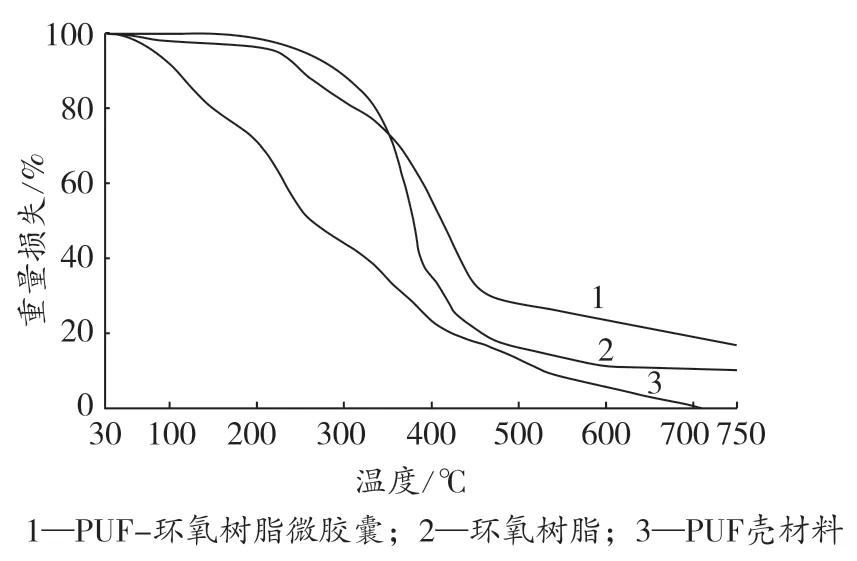

图2为PUF-环氧树脂微胶囊、环氧树脂和PUF壳材料的TGA热重分析图。

图2 PUF-环氧树脂微胶囊、环氧树脂和PUF壳材料的 热重分析图Figure 2 TGA cure of PUF-epoxy microcapsules,epoxy resin and PUF shell materials

由图2可见,环氧树脂(质量分数70%)在400~ 600 ℃下完全降解。而完整微胶囊的质量下降程度减小了5 %,这是由于在120 ℃之前吸收的水的作用。PUF在280 ℃时迅速恶化,在700 ℃时完全分解。TGA曲线显示,PUF-环氧树脂微胶囊在450 ℃时有明显的质量损失,非常接近环氧树脂,这表明环氧树脂已成功引入微胶囊中。此外,根据微胶囊的TGA曲线,按照文献方法测定了微胶囊中环氧树脂的含量[4]。微胶囊在250~470 ℃的质量损失为57 %。这57 %的质量损失与环氧树脂相关,推测出微胶囊中环氧树脂的质量分数为57 %。该结果与基于选择性溶解原理的提取法测定的60 %基本相吻合。

2.3 自我修复性能

硫醇基可自修复涂层的主要功能是对微裂纹进行自动修复,延长涂层的使用寿命。自修复的过程分为3步:(1)涂层表面发生裂纹;(2)裂纹使微胶囊破碎,核心材料通过毛细管效应迁移到裂纹平面;(3)核心材料在受损区域形成新涂层。

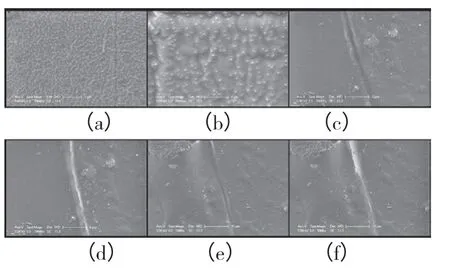

采用扫描电镜观察评价含PUF-环氧树脂微胶囊涂层的自修复性能,见图3。

图3 可自修复涂层的SEM图Figure 3 SEM images of self-healing coating

图3(a)和3(b)显示,微胶囊在可自修复涂层中是均匀分布的。图3(c)和3(e)显示了涂层上的人工划痕。涂层PUF-E2和PUF-E3的愈合性能如图3(d)和3(f)所示,第14 d时其愈合效果显著。划痕同时导致微胶囊破裂,其核心物质环氧树脂被大量释放出来,与涂层中的硫醇发生反应,实现裂纹的自我修复和愈合。

2.4 湿润性特征

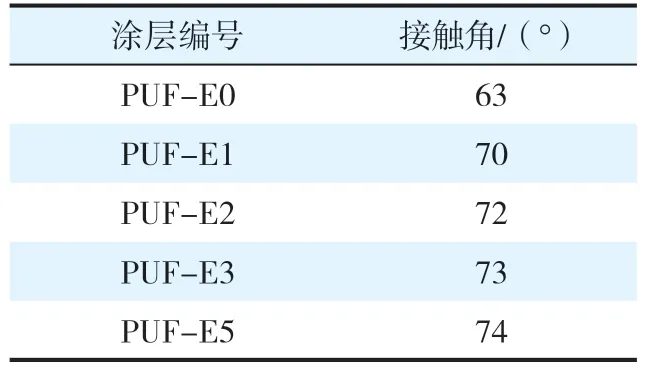

所有涂层的水接触角值见表1。不含微胶囊的PFU-E0涂层的水接触角为63°。可自修复涂层的水接触角值随着配方中微胶囊含量的增加而增加,这是由于涂层表面的粗糙度增加所致。

表2 可自修复涂层的水接触角值Table 2 Water contact angle values of self-healing coating

3 结语

采用原位聚合法合成了含环氧树脂(核心材料)的PUF(壳体材料 )微胶囊。合成的微胶囊呈球形,表面粗糙、无孔,平均粒径为185 nm。微胶囊均匀地分散在可自修复涂层中。研究表明,合成的小微胶囊能够更好地填补空白,得到更好的修复效果。用TGA法测定了合成微胶囊中环氧树脂的质量分数(57 %),结果与基于选择性溶解原理的提取法测定的60 %基本一致。

通过在配方中加入不同比例的PUF-环氧树脂微胶囊制得硫醇/环氧基可自修复涂层,并将其涂覆在有机玻璃上,用紫外线固化。在涂层表面制造人工微裂纹,检测其自修复功能,通过观察PUF-E2和PUF-E3的SEM图可知,微胶囊释放的环氧树脂与硫醇在室温下相互反应形成了新涂层。