低成本水性双组分聚氨酯面漆的设计与开发

岳湘宇 (上海佑戈金属科技有限公司,上海 201500)

0 引言

在防腐领域,聚氨酯涂料被用作面漆使用,其耐候性好,耐磨性优异,并且弹性可调,还有出色的耐温性能、耐化学介质性能等,被广泛用于汽车面漆、修补漆、轨道交通、卷材涂料等方面[1]。

目前,我国聚氨酯涂料的年产量将近80万t,主要为溶剂型双组分聚氨酯涂料[2]。传统的溶剂型涂料含有大量的苯类、酯类、酮类等挥发性溶剂,对生产作业的工作人员身体伤害较大,而且溶剂挥发到大气中对环境破坏比较严重[3]。为减少涂料中的有害物质释放,水性涂料应运而生。水性涂料以水为分散介质,不燃不爆,贮存和运输安全。

目前,水性单组分聚氨酯涂料的性能还达不到溶剂型单组分聚氨酯性能,而水性双组分聚氨酯涂料则可以媲美溶剂型双组分聚氨酯涂料。本研究以羟基丙烯酸二级分散体为主体树脂,配合亲水改性的异氰酸酯固化剂,开发了一种低成本的水性双组分聚氨酯面漆。

1 试验部分

1.1 主要原材料及设备

水性羟基丙烯酸乳液A,国产,固含量(43±1)%,固体羟值66;水性羟基丙烯酸乳液B,国产,固含量(42±1)%,固体羟值115;水性异氰酸酯固化剂A,进口,固含量100 %,-NCO质量分数16.7 %;水性异氰酸酯固化剂B,进口,固含量100 %,-NCO质量分数23.5 %;润湿分散剂(PF 235),Afcona;消泡剂(BYK-093),毕克;基材润湿剂(TEGO® Twin 4100),迪高;增稠剂1(RM-8W),陶氏;增稠剂2(GmbH Borchi 0620),Borchers;防霉杀菌剂(Kathon® LXE),罗门哈斯;成膜助剂[醇酯-12、DPNB(二丙二醇丁醚),PGDA(丙二醇二醋酸酯)] ,陶氏;流平剂(BYK TOL-WA),毕克;炭黑、钛白粉、酞青蓝,国产;硫酸钡,国产;去离子水,自制。

SFJ-400高速分散机,上海现代环境工程技术有限公司;BGD 243/1刮板细度计、BGD 186斯托默黏度计、BGD 506/2铅笔硬度计,广州标格达实验室仪器用品有限公司;Elcometer456测厚仪,易高;QUV/spray紫外加速老化机,Q-Lab。

1.2 参考配方

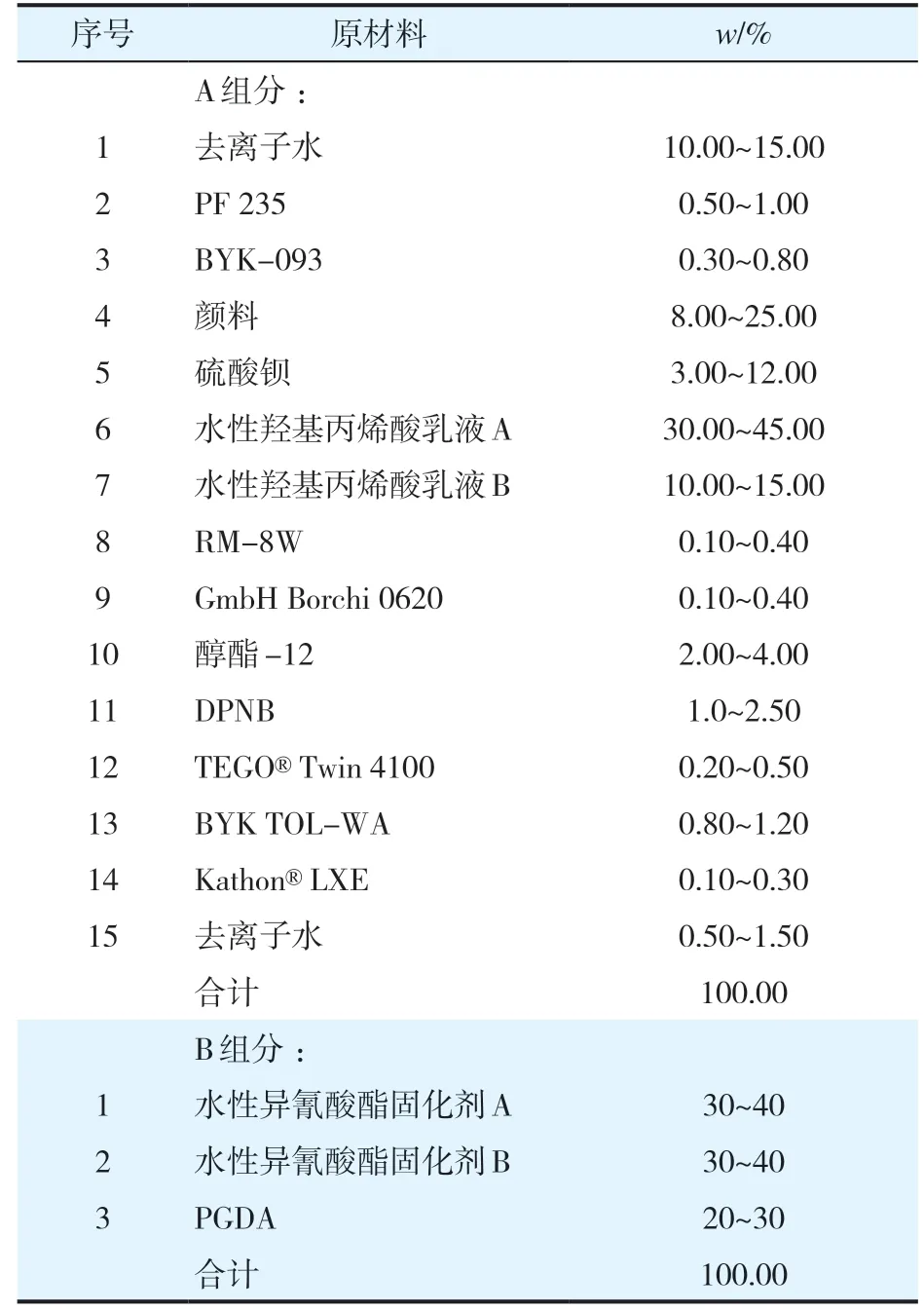

双组分水性聚氨酯面漆的参考配方见表1。

表1 水性双组分聚氨酯面漆的配方*Table 1 Formulation of water-borne two-component polyurethane topcoat

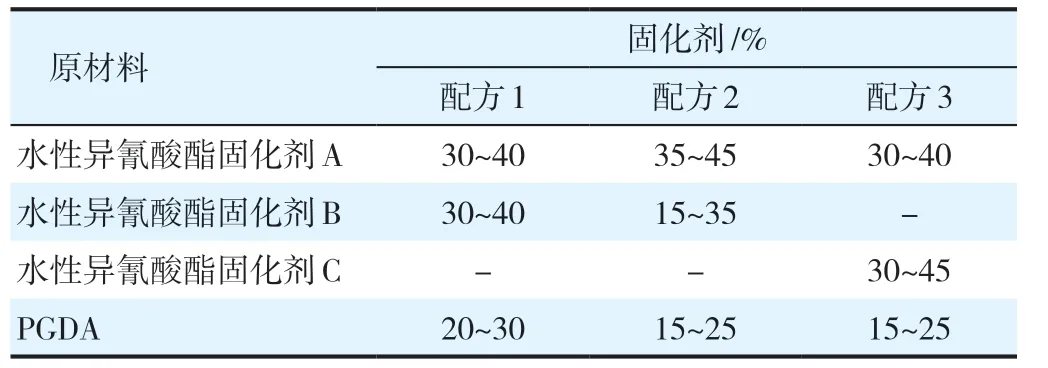

固化剂配方见表2。

表2 水性聚氨酯面漆固化剂的配方Table 3 Formulation of waterborne polyurethane topcoat curing agent

1.3 制备工艺

A组分:将表1 中的物料1~3加入到料缸中,以500~800 r/min的转速分散15 min,充分搅拌均匀,边搅拌边加入物料4~5,中速分散20 min,砂磨至细度达到20 μm以下,转入调漆缸中,在搅拌状态下加入物料6~14,中速分散15 min,用物料15调整黏度,黏度合格后用75 μm滤网过滤,包装。

B组 分:将物料1~3加入到料缸中,以500~ 800 r/min的转速分散30 min,充分搅拌均匀,测试固含量等数据,合格后用45 μm滤网过滤,包装。

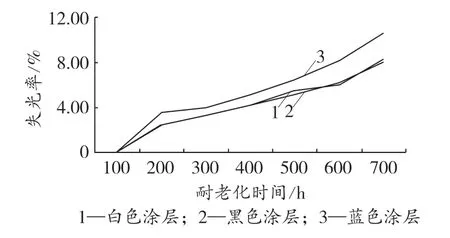

1.4 耐人工加速老化试验

耐候性能是面漆的主要性能之一,依据标准GB/T 23987—2009《色漆和清漆 涂层的人工气候老化曝露 曝露于荧光紫外线和水》进行了耐候性测试,将样板放置于老化试验箱中,每100 h记录1次样板状态。并且对比了白色、黑色和蓝色涂层的耐老化性能、失光率及色差数据。

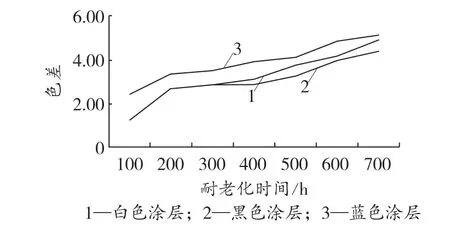

从以上试验结果可以看出,研制的水性聚氨酯面漆耐候性较佳,可以通过标准500 h的要求,实测超过700 h,白色和黑色漆膜的耐候数据基本一致,蓝色漆膜的表现略差一些。

1.5 活化期试验

一般情况下,溶剂型涂料的活化期可以通过配伍后涂料的黏度变化来评价。但是对于水性涂料而言,随着—NCO与—OH反应的进行,体系的黏度没有显著地增加。这是因为交联反应发生在乳胶粒子内部,只改变了聚集体内部的黏度,而不是体系黏度。所以,用黏度变化来评价水性涂料的活化期是不合适的。现在一般以配伍后的水性涂料漆膜光泽随时间的变化来评估活化期。

2 结果与讨论

2.1 性能测试结果

2.1.1 综合性能测试结果

水性聚氨酯面漆的综合性能测试结果见表3,参考标准HG/T 4761—2014《水性聚氨酯涂料》。

从表3中的数据可以看出,研制的水性聚氨酯面漆的综合性能超出了指标要求。

表3 水性聚氨酯面漆的综合性能测试结果Table 3 Comprehensive performance of water-borne polyurethane topcoat

2.1.2 人工加速老化试验结果

漆膜耐老化性能测试结果见图1、2。

图1 失光率测试结果Figure 1 Test results of gloss loss rate

图2 色差测试结果Figure 2 Test results of color difference

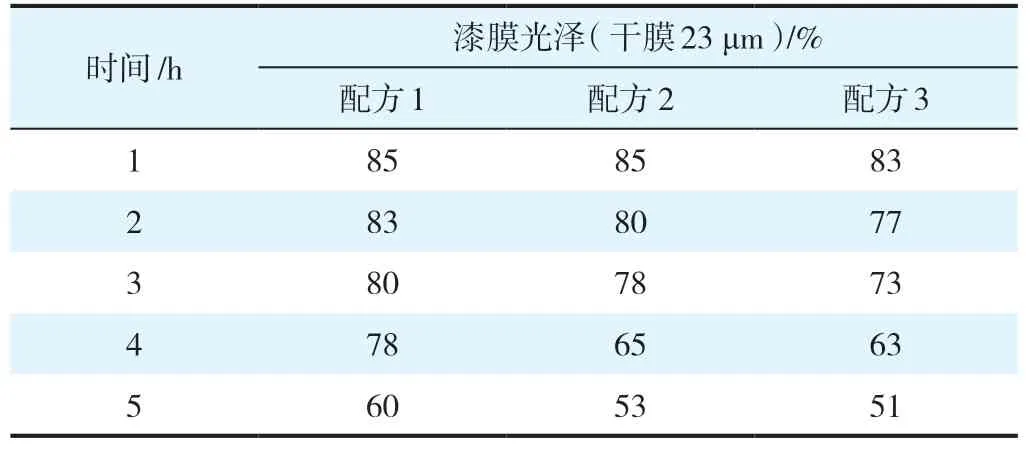

2.1.3 活化期试验结果

活化期试验结果见表4。

表4 水性聚氨酯面漆的活化期测试结果*Table 4 Pot life test results of water-borne polyurethane topcoat

由表4可见,研制的水性聚氨酯面漆(配方1)在35℃环境下,活化期可以达到4 h,轻微失光,机械性能等保持不变。而配方2和配方3,在配伍4 h后漆膜光泽下降明显,活化期只有3 h。

2.2 成膜物质的选择

2.2.1 主树脂的选择

针对本研究中水性双组分聚氨酯面漆,选择的主树脂是二级羟基丙烯酸分散体,其通过异氰酸酯的—NCO基团与丙烯酸酯分散体的—OH发生交联反应,生成三维结构的聚合物而固化成膜。丙烯酸分散体的粒径越小,比表面积越大,固化剂进入分散体发生交联的路程越短,最终漆膜的交联密度越大,耐候性能、耐介质性能及机械性能越好。另外,分散体粒径越小,越容易发生毛细管效应,越有利于固化剂的渗透,提高交联密度[4]。

丙烯酸分散体的粒径分布对最终漆膜的性能也有非常大的影响。粒径分布窄,可以减少小分子出现的机率。小分子树脂官能度低,在交联固化时可能起到封端剂的作用,导致漆膜的交联密度下降,而且在漆膜内起增塑剂的作用,降低漆膜性能[5]。

双组分水性聚氨酯涂料成本较高的主要原因在于固化剂的价格较贵,本研究通过采用中、低羟值两种乳液混拼的方式,在保证漆膜各项性能的前提下,尽量减少固化剂的用量,继而达到降低成本的目的。

2.2.2 固化剂的选择

水性聚氨酯涂料用固化剂一般有2种:一种是疏水改性的异氰酸酯固化剂,如常见的溶剂型固化剂;另一种是亲水改性的异氰酸酯固化剂,其通过在分子链段中引入亲水基团自乳化而成[6]。疏水改性的固化剂,如水性异氰酸酯固化剂C,需要在有机溶剂及强剪切力作用下,才可以使A、B组分混合均匀。从活化期的试验可以看出,疏水性固化剂可能对活化期产生负作用;亲水改性的异氰酸酯固化剂可以在手动搅拌的情况下使A、B组分混合均匀。从活化期数据看,固化剂配方1的性能更优,而且其机械性能、耐酸碱性能也较好。

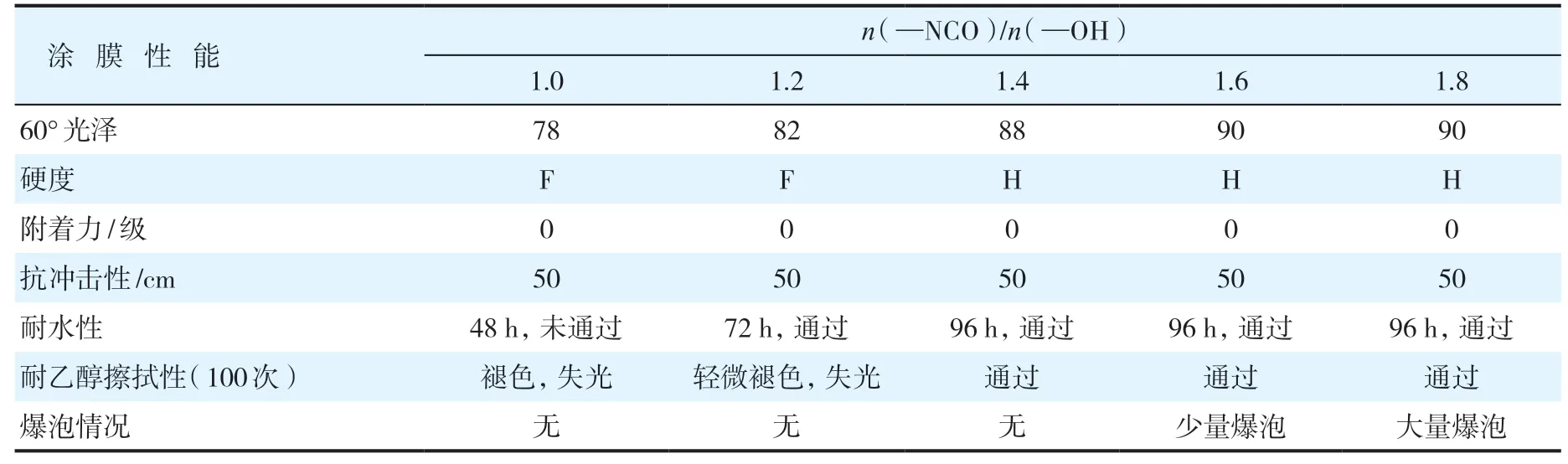

2.2.3n(—NCO)/n(—OH)配比对涂膜性能的影响

众所周知,水会与异氰酸酯固化剂发生反应。所以,适当提高n(—NCO)/n(—OH)的比值,可以提高漆膜的交联密度,改善漆膜硬度、耐化学介质等性能。但是,固化剂用量增加又会提高水与固化剂的反应概率,生成CO2气体,造成漆膜痱子。n(—NCO)/n(—OH)不同配比对涂膜性能的影响见表5。

表5 n(—NCO)/n(—OH)不同配比对涂膜性能的影响Table 5 The influence of different n(—NCO)/n(—OH)ratios on film properties

从表5中可以看出,当n(—NCO)/n(—OH)≤1.4时,漆膜的交联密度随其增大而提高,漆膜的光泽、硬度、耐介质性能亦相应提高,没有爆泡的情况发生,这是因为,随着n(—NCO)/n(—OH)比值的增大,异氰酸酯和丙烯酸的反应几率增大,聚合物链段上的硬段(氨基甲酸酯基团)数量增加;同时,漆膜中过量的—NCO与水和氨反应生成脲,进一步提高了漆膜的交联密度。当n(—NCO)/n(—OH)≥1.6,漆膜的硬度不再增加,但是爆泡的风险增大。原因是过多的—NCO增加了其与水的反应几率,产生了大量的CO2气体,滞留在漆膜中造成爆泡痕、痱子等漆膜弊病,且过多的异氰酸酯也会增加成本,故n(—NCO)/n(—OH)=1.4为宜。

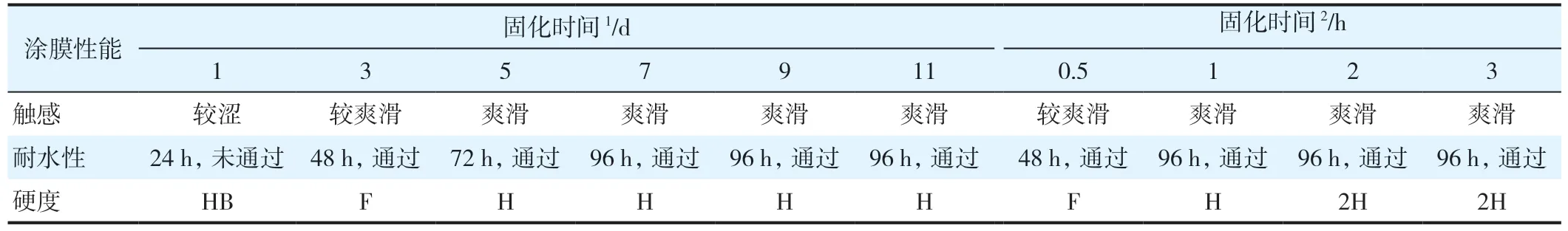

2.3 固化时间和固化温度对漆膜性能的影响

当温度不变,湿度下降时,漆膜的硬度高,耐介质性能好,交联完全;但是当湿度增大时,漆膜的硬度下降,耐水、耐化学介质性能下降,这是因为在高湿环境中,湿膜中的水分挥发慢,会滞留在漆膜中与异氰酸酯反应,消耗固化剂,使得最终漆膜的交联密度降低。固化时间和温度对涂膜性能的影响见表6。

表6 固化时间和温度对涂膜性能的影响Table 6 The influences of curing time and temperature on the film properties

由表6可知,23 ℃、55 %相对湿度下,随放置时间延长,漆膜的硬度增大,耐水性提高,触感变得爽滑,放置7 d后,漆膜性能趋于稳定。继续延长放置时间,漆膜性能无显著变化。70 ℃干燥温度下,随着固化时间的延长,漆膜的硬度及耐介质性能提高,70 ℃烘烤2 h后,漆膜性能趋于稳定。

由表6还可见,70 ℃烘烤条件下的漆膜硬度更高,这是因为在烘烤条件下,漆膜的交联密度提高。涂料从液体涂层,到有一定机械性能的固态涂膜,体系的Tg值是不断增大的,树脂分子链段运动的阻力逐渐增大,当体系的Tg值超过环境温度时,交联固化就难以再进行下去,所以,23 ℃时漆膜的最终硬度较低;在70 ℃烘烤条件下,环境温度更高,可以使交联过程更多处于玻璃化温度转变区,漆膜最终的交联密度提高,硬度也随之提高了[7]。

3 结语

本研究通过中、低羟值树脂混拼的方式,降低了配方成本,并且讨论了影响涂膜性能的几种因素,同时对活化期等性能进行了研究,得出以下结论:

(1) 当n(—NCO)/n(—OH)=1.4时,漆膜性能更优,无痱子和爆泡的风险。

(2) 在23 ℃时,漆膜性能随养护时间的延长而提高,静置7 d后基本趋于稳定;70 ℃烘烤干燥较23 ℃常温自干,有更高的漆膜硬度,因为在70 ℃下漆膜的交联密度更大。

(3) 在35 ℃条件下,涂料的活化期可以达到4 h,漆膜轻微失光。

(4) 本研究制备的聚氨酯面漆耐候性较好(达到700 h),超出了标准要求。