某柴油机排气消声器低频噪声优化控制

陈国强,刘俊龙,胡亮,孟祥旗,柴洋

潍柴动力股份有限公司,山东潍坊 261061

0 引言

发动机噪声是整车噪声的主要噪声源,排气噪声是发动机的主要噪声源之一。低频噪声的穿透能力强,排气低频噪声对车内噪声的强度、轰鸣、烦躁等主观听觉感知特征产生重要影响[1]。因此,有效控制排气低频噪声尤为重要。目前,为降低排气噪声,通常在排气系统中安装适当的排气消声器,在不改变发动机及其零部件的情况下,使排气噪声得到大幅衰减[2]。本文中通过优化设计不同抗性消声元件,提供一种排气低频噪声的消声器优化设计思路及结构。

1 消声器结构设计流程

消声器结构设计流程如图1所示。根据试验或性能仿真得到不同转速、不同负荷下排气出口处的排气噪声频谱、排气流量、温度等参数;根据不同转速下的噪声频谱,确认主要的消声频率及消声量,进而确定所需要的扩张腔、共振腔等消声单元的基本参数[3],兼顾排气背压的要求,通过对不同基本消声元件组合,获得所需排气消声器的传递损失,在噪声频域内对所需频率段进行针对性的降噪处理,实现对噪声的定量控制。

图1 消声器设计流程图

消声器的消声指标主要有传递损失、插入损失、声压差等[4],其中插入损失、声压差为时域参数,其结果是综合声源特性、消声器消声能力后的时域结果。为评估消声器的频域特性,采用传递损失更为合适。传递损失定义为频域内消声元件入口处的声功率级与出口处透射声功率级的差[5]。

根据消声原理,消声器通常包含抗性消声器、阻性消声器、阻抗复合式消声器[6]。1)阻性消声器主要利用多孔吸声材料与声波的摩擦、阻尼等将声能转换为热能,达到消声目的,适用于中高频,对于低频噪声的消声效果较差[7],消声效果受排气流速影响较大,且由于积碳等因素,长期使用时消声能力存在不同程度恶化,同时,增加了排气背压。2)抗性消声器是基于管路截面积的变化,通过声波反射、干涉、共振等方式,改变声波的传播特性达到消声目的的一种消声元件[8]。抗性消声器不需要多孔吸声材料,因此,其环境适应性有明显优势。3)阻抗复合式消声器集成了阻性消声器、抗性消声器结构,可实现宽频的消声能力,通常结构较为复杂。考虑到本柴油机的成本、应用、环境使用要求,本次设计采用抗性消声器。

2 抗性消声器设计理论

2.1 扩张腔

扩张腔是消声器应用最广泛的基本消声单元之一,利用管道截面突变处声阻抗的变化,引起声波反射进行消声。同时,针对截面的突变带来较大的压力损失,采用穿孔管消声器可兼顾消声性能及改善阻力特性。典型的扩张腔消声器传递损失[9]

(1)

式中:La、Lb分别为扩张腔进、出口插入管的长度,m;k为扩张比,即扩张腔腔体截面积与进排气管截面积的比;λ为声波波长,m;L为扩张腔长度,m。

典型的扩张腔结构如图2所示,图中:D为扩张腔内腔直径,m;d为插入管直径,m;扩张腔进、出口插入管的长度通常设置为相同尺寸。

图2 扩张腔示意图

扩张腔中心消声频率

fa=(2n-1)c/(4L),

(2)

式中:n为正整数;c为声速,m/s。

由式(1)可知,影响扩张腔消声能力的因素主要有扩张比、扩张腔长度、插入管的长度。扩张比影响消声量,扩张腔长度影响消声频率,插入管长度同时影响消声频率及幅值。带内插管的扩张腔阻力损失增加较为显著,最可行的方法是采用穿孔管结构;为兼顾中低频消声能力,提升消声量[10],一般插入管的长度分别设置为L/4和L/2,如图3所示。为避开通过频率,使扩张腔在较宽的频率范围内有较高的消声能力,建议各扩张腔长度比为2/3,如包含3个扩张腔的消声器,扩张腔长度比例建议为9:6:4。

图3 穿孔管布置示意图

2.2 共振式消声单元

基本共振式消声器由主管道、连接管道和共振腔构成[11],如图4所示。声波进入共振腔内,空气受声波激励,由于共振腔的声阻、声质量的损耗作用,类似于机械系统的动力吸振器,将声能转换为热能耗散掉,特别是当声波频率与共振腔固有频率相同时,将激起共振腔共振,消耗大量声能,达到消声目的。

图4 共振式消声器

由于共振式消声器的消声带宽较窄,准确确定消声频率至关重要。古典共振腔集中参数模型消声频率[12]

(3)

式中:Ac为连接管截面积,m2;lc为连接管长度,m;V为共振腔体积,m3。

共振腔消声器传递损失

(4)

式中:f为频率,Hz;Am为主管的截面积,m2。

由式(3)(4)可知,影响共振式消声器消声频率和传递损失的参数有V、lc、Ac、Am。

相关试验及三维仿真研究表明,古典共振腔集中参数模型忽略了连接管与共振腔内的质量分布及声波运动,计算得到的共振频率偏差较大,因此,需要对lc进行修正,连接管长度修正量[13]

(5)

式中:dc为连接管直径,m;h为共振腔深度,m;a为共振腔截面宽边长度,m。

修正后的连接管长度

(6)

3 消声器设计

根据典型的抗性消声器基本消声器单元消声原理,基于某V型12缸柴油机在实际应用工况下的需求进行消声器设计,柴油机额定转速为1800 r/min、额定功率为2000 kW、额定转速时排气管出口温度为450 ℃。

3.1 排气噪声边界

采集无消声器状态下排气管出口处噪声频谱,明确发动机排气噪声频率分布,针对性地进行消声器设计,测试车辆处于原地定置状态,GRAS麦克风(灵敏度为47 mV/Pa)位于排气管出口2 m、斜下方45°处,发动机工作在额定转速,使用LMS噪声测试分析仪测试噪声。整车状态下,实测发动机排气口空管噪声频率分布(无消声器状态)如图5所示。

a) 低频 b) 全频

由图5可知:排气噪声是以频率为90、180 Hz左右的主要噪声频谱,特别是频率为90 Hz时的排气噪声最大。

根据以上分析,设计排气管消声器,重点提高低频率段下的消声能力,同时兼顾中高频率段的消声效果。设计目标为:频率为90 Hz附近噪声(以A计权)降低15 dB以上,180 Hz附近噪声降低10 dB以上。

外特性工况,排气管出口处(消声器入口)的排气温度为450 ℃,此时声速为540 m/s,空气密度为0.58 kg/m3;空载工况,排气温度为150 ℃,此时声速为412 m/s,空气密度为0.83 kg/m3。

3.2 消声器几何设计

消声器结构设计如图6所示。总体采用长直管的设计方案,保证较低的排气背压;采用长度不同的扩张腔(L、2L/3、L/2,…)组合,提高中低频消声能力;采用渐缩管增大扩张腔的扩张比,提高扩张腔消声量;采用不同长度的插入管,改变中心消声频率,并提高扩张腔消声效果;采用穿孔管,降低插入管的排气背压;采用不同连接管长度、直径、共振腔体积的共振腔组合,提高低频消声能力,保证在低频下具有较高的消声能力。基于此方案设计的消声器,可通过增加扩张腔-共振腔的方式进行消声能力的扩展,不改变主体结构,扩展性较好。消声器渐缩(渐扩)管大径与小径的比为1.6,其他主要结构参数如表1所示,主要消声频率如表2所示。

图6 消声器内部结构

表1 消声器主要参数 mm

表2 消声器主要消声频率

通过以上控制参数的选取,可提高消声器全频段消声能力,且具有较低的排气背压(长直管为主,本文中不再进行计算评估),对不同转速、排温、流速工况均可达到较好的适应性。

3.3 传递损失计算

消声器入口采用单位功率平面波边界,出口采用自动匹配层(automatically matched layer,AML),基于声模态法计算消声器传递损失。由于本模型中采用密集穿孔管,若采用实际结果进行网格划分,网格数量巨大,网格质量也较差。为解决该问题,在穿孔管区域两边的网格定义传递导纳关系模拟这些小孔。消声器计算中,传递导纳关系的计算式[14]为:

,

(7)

式中:vn1、vn2为穿孔管两侧的法向振动速度,m/s;p1、p2为穿孔管两侧声压,Pa;K为圆管内径与外径之比;β为导纳,β=1/Zp,Zp为阻抗,Zp=Rp+jXp,其中,Rp为阻抗的实部,Xp为阻抗的虚部。

当穿孔管的厚度l比孔的2倍直径4a小很多时(l<<4a),阻抗的实部Rp和虚部Xp可表示为:

(8)

(9)

式中:ε为穿孔管孔隙率,即孔的体积与管的体积之比;ω为角频率,ω=2πf;a为孔的半径,m;η为流体动力黏度,Pa·s;ρ为流体的密度,kg/m3;Δ(l)为修正项,m;d为孔间距,m。

对于边长为d的正方形,

ε=πa2/d2,

(10)

(11)

空载及部分负荷工况时,消声器传递损失计算结果如图7所示。

a)全频 b)低频、排气温度为450 ℃ c)低频、排气温度为150 ℃

由图7可知:空载及部分负荷工况时,排气温度降低,低频消声频率由90 Hz降低至70 Hz左右,其他消声频率均有不同比例的左移;不同温度下,消声器消声能力可覆盖70~135 Hz,可以保证90 Hz附近始终有较高的消声能力。因此,该消声器可以提升90 Hz消声的稳健性,在90 Hz附近的消声能力为17~30 dB,180 Hz附近的消声能力为10 dB以上;同时兼顾提升70~1700 Hz中低频消声能力。

3.4 排气噪声验证

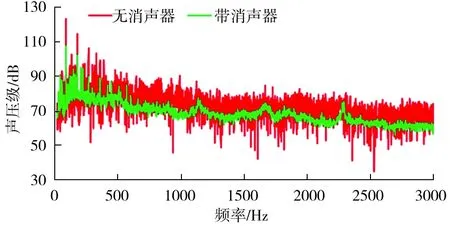

采用优化设计的排气消声器进行试验验证,测试工况及测点布置与采集无消声器排气管出口噪测试相同,消声器消声效果(1/6倍频程)如表3所示,有、无消声器排气噪声对比如图8所示。

表3 消声器消声效果(1/6倍频程)

图8 排气噪声对比

由表3可知:试验结果重点关注的频率为90、180 Hz附近噪声明显降低,频率为94 Hz时有消声器的噪声降低了16 dB,频率为188 Hz时有消声器的噪声降低了12 dB,达到了预期的降噪效果,有效实现了低频噪声的定量控制。由图8可知:消声器在全频段均有不同程度的消声能力,带消声器的排气噪声明显降低,降噪效果显著。

4 结语

通过对基本消声器单元进行理论分析,提出了一种适用于低频噪声控制的消声器设计思路及结构;通过采用不同长度扩张腔、不同共振腔组合以实现全频段消声能力,兼顾不同流速、温度下消声能力。

通过试验验证,基于以上方案设计的消声器,有效降低了低频排气噪声,达到了预期降噪效果,有效实现了低频噪声的定量控制,达到了90 Hz附近噪声降低15 dB以上、180 Hz附近噪声降低10 dB以上的设计目标,并可兼顾负荷变化时排气温度对消声频率的影响,提高了设计的可靠性。