基于频响分析的高压油管设计与优化

沈红光,孙婷,王永亮,李凯,王健

1.内燃机可靠性国家重点实验室,山东潍坊 261061;2.潍柴动力股份有限公司,山东潍坊 261061

0 引言

为满足柴油发动机排放不断升级和可靠性的要求及市场需求,各主机厂对重型柴油发动机进行了质量强化与功能升级[1-3]。作为柴油机燃油系统关键零部件,高压油管对燃油喷射特性及发动机可靠工作起重要作用[4-6]。高压油管不仅承受来自喷油器针阀撞击产生的振动和由喷油泵引起的整机振动,还承受其内部周期变化的燃油压力,易发生疲劳断裂等故障,导致油管失效。

本文中针对某重型柴油发动机开发过程中出现的高压油管螺纹损坏及管夹夹片断裂问题,应用Hypermesh进行模态仿真并结合噪声、振动与声振粗糙度(noise vibration harshness,NVH)试验测试,分析高压油管螺纹损坏及管夹夹片断裂的原因,并提出优化改进方案。

1 断裂现象

某重型柴油机在1000 h全速超负荷耐久试验过程中,试验运行853 h时,发动机停车后无法起动,现场排查发现发动机第5~8缸的共轨管进油口处螺纹损坏,拆解高压油管发现固定进油高压油管的管夹夹片出现裂纹。

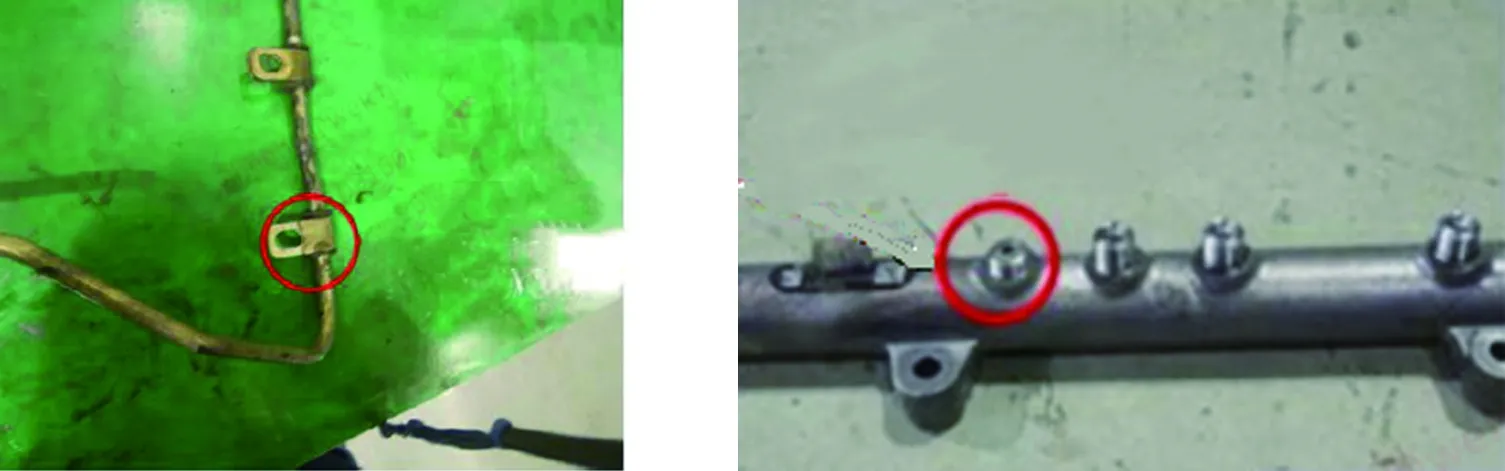

更换故障油管、共轨管和管夹,继续进行耐久试验,1000 h耐久试验结束后,拆解发动机,发现喷油泵到共轨管间的高压油管固定管夹再次出现夹片裂纹,而且2个共轨管之间高压油管管夹夹片断裂,共轨管接头螺纹损坏。管夹断裂状态如图1所示,接头螺纹损坏状态如图2所示。

图1 高压油管管夹断裂 图2 共轨管接头螺纹损坏

2 断裂原因分析

该发动机机体为V型结构,喷油泵安装在V型夹角内,2根共轨管分别安装在机体上。喷油泵到共轨管以及2个共轨管间的高压油管两端的振动不协调,导致高压油管本身出现较剧烈的波动。因此,首先对发动机本体以及高压油管进行NVH振动测量,确认失效原因是否为高压油管共振导致。共轨管和高压油管测点位置分别为共轨管底座及2根高压油管,如图3、4所示。整机NVH振动试验结果如图5所示。

图3 共轨管测点示意图 图4 高压油管测点示意图

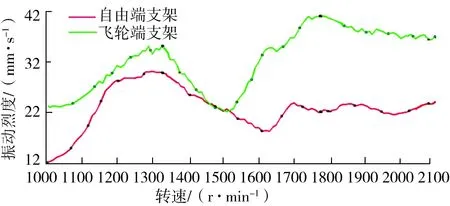

图5 整机振动试验结果

由图5可知:整机最大振动烈度(振动烈度为各个方向振动速度v的均方根)位于飞轮端支架,振动烈度为41.16 mm/s,对应发动机转速为1 774.54 r/min,自由端振动烈度为22.27 mm/s;自由端最大振动烈度为29.94 mm/s,对应发动机转速为1 328.59 r/min,飞轮端支架振动烈度为35.24 mm/s。最大振动烈度符合企业的振动要求。

共轨管底座不同方向及发动机额定转速下的振动测量结果如表1所示。由表1及图5可知:共轨管振动烈度水平和发动机本体接近。

表1 共轨管底座振动测量结果 mm/s

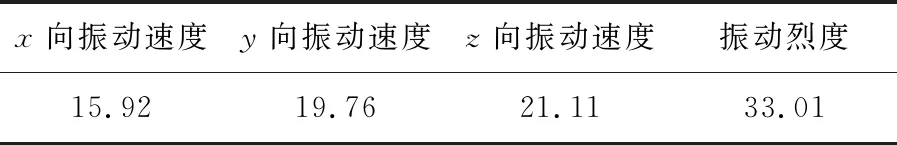

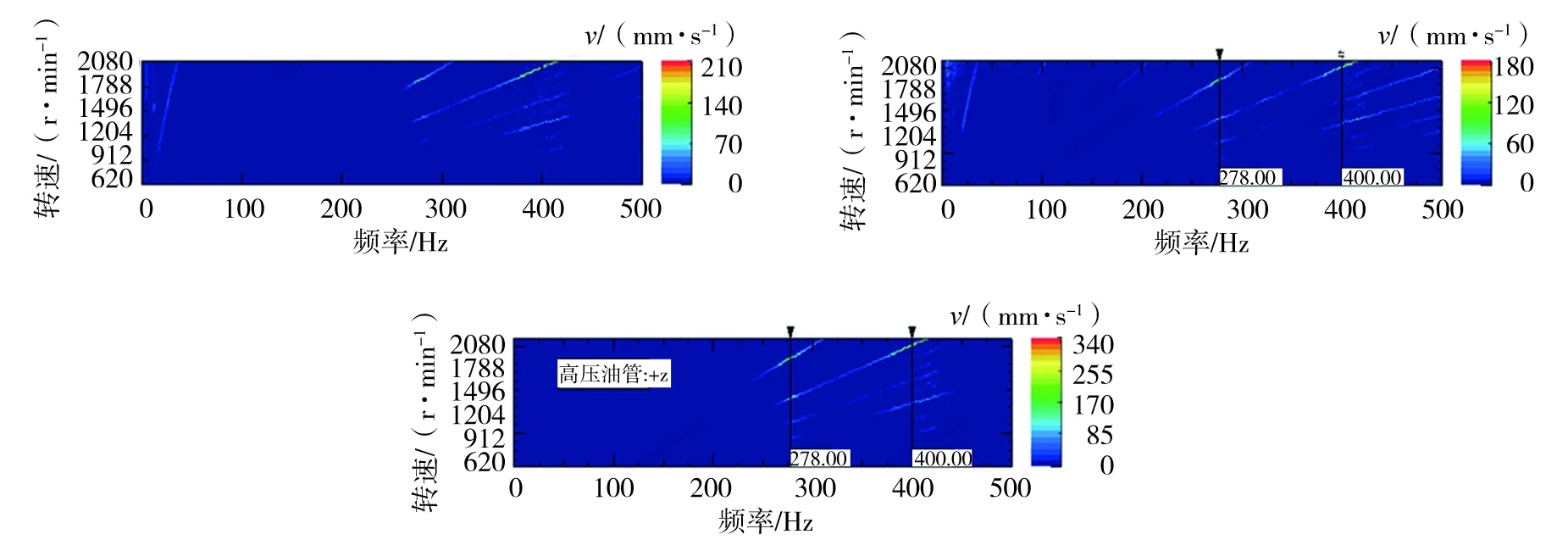

喷油泵到共轨管间高压油管的振动测量结果如图6、7所示。由图6、7可知:高压油管单方向振动速度超过350mm/s,额定转速下测点处的振动烈度为383.48mm/s,该高压油管与发动机本体在278~400Hz处有明显的共振峰值。

a)x方向 b)y方向

a)x方向 b)y方向

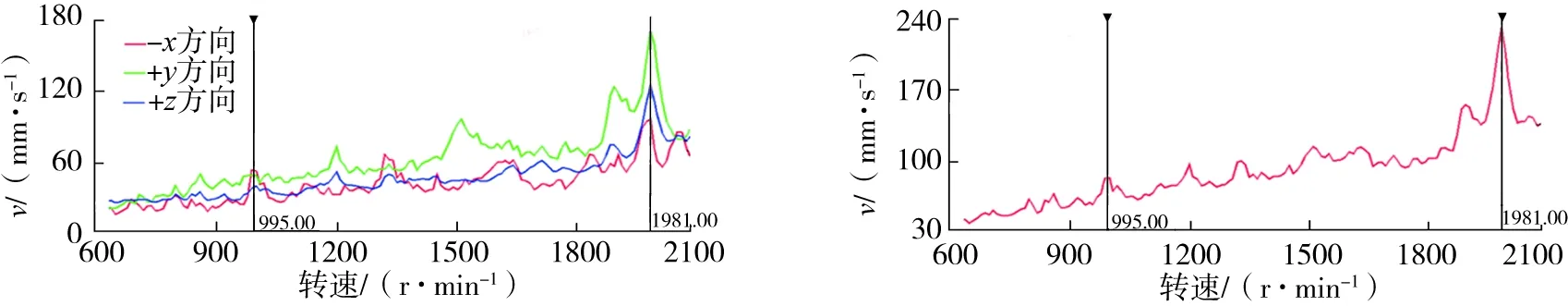

2个共轨管间的高压油管振动测量结果,如图8、9所示。

a)-x、+y、+z方向 b)综合

a)x方向 b)y方向

由图8、9可知:两轨之间的高压油管单方向最大振动速度达到171.00 mm/s,此时振动烈度为232.17 mm/s,额定转速下测点处振动烈度为153.48 mm/s,该高压油管与发动机本体在265、300、400 Hz处有明显的共振峰值。

根据以上分析,高压油管与发动机本体产生共振是油管接头螺纹损坏和管夹夹片断裂的主要原因。

3 改进措施

3.1 模态分析理论基础

模态分析是一种计算结构在稳态振动激励下的动态响应的方法[7-9]。对于受简谐运动的多自由度运动特性可以由N阶矩阵线性定常微分方程来描述:

(1)

式中:M、K分别为系统的质量与刚度矩阵,一般为N阶实对称矩阵;C为阻尼矩阵,一般为非对称矩阵;F为N维激振力向量;x为N维位移响应向量。

当结构在自由状态下振动时,外载荷不予考虑,结构的阻尼对固有频率及对应阵型的影响非常小,此时引入模态坐标[10-11]:

(2)

式中:S为子结构;Φ为N1阶模态阵型矩阵;φi为第i阶模态阵型向量;q(S)为结构S的模态坐标向量。

整理的模态坐标系下的振动方程为:

(Ki-ω2Mi+yωCi)q(ω)=ΦTFi(ω) ,

(3)

式中:ω为振动频率,y为激励点数,q(ω)为对应的特征向量,Ki为模态刚度矩阵,Mi为模态质量矩阵,Ci为模态阻尼矩阵,Fi(ω)为激振力向量。

令Zr=diag[z1z2…zn],zi=(ki-ω2mi)+jωci,i=1,2,…,Ni;联合式(2)(3)并简化为:

X(ω)=ΦZr-1ΦTF(ω) ,

(4)

式(4)为式(1)在频域内的解,也是振动系统在频域内的响应表达式。

3.2 高压油管系统模态分析

发动机的激振频率[12]

f=nak/(60t),

(5)

式中:a为发动机缸数;n为发动机额定转速,r/min;t为发动机冲程因数,二冲程发动机,t=1,四冲程发动机,t=2;k为谐波因数。

该柴油机为V型8缸四冲程发动机,最高空车转速为2310 r/min,按照一侧4缸计算,由式(5)可得:f=77 Hz。根据NVH设计原则,考虑安全系数为1.2,其零部件模态频率不应低于92.4 Hz。

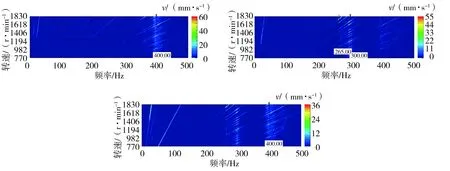

将高压油管长度缩短70~80 mm,在共轨管间及喷油泵到共轨管间的高压油管增加固定管夹,优化后的高压油管系统如图10所示。优化后喷油泵及共轨管支架采用四面体二阶单元,油管及管夹采用六面体单元[13],各部件间采用RBE2单元连接,限制安装螺栓处各方向自由度,有限元模型如图11所示。

图10 改进后高压油管系统 图11 改进后高压油管系统有限元模型

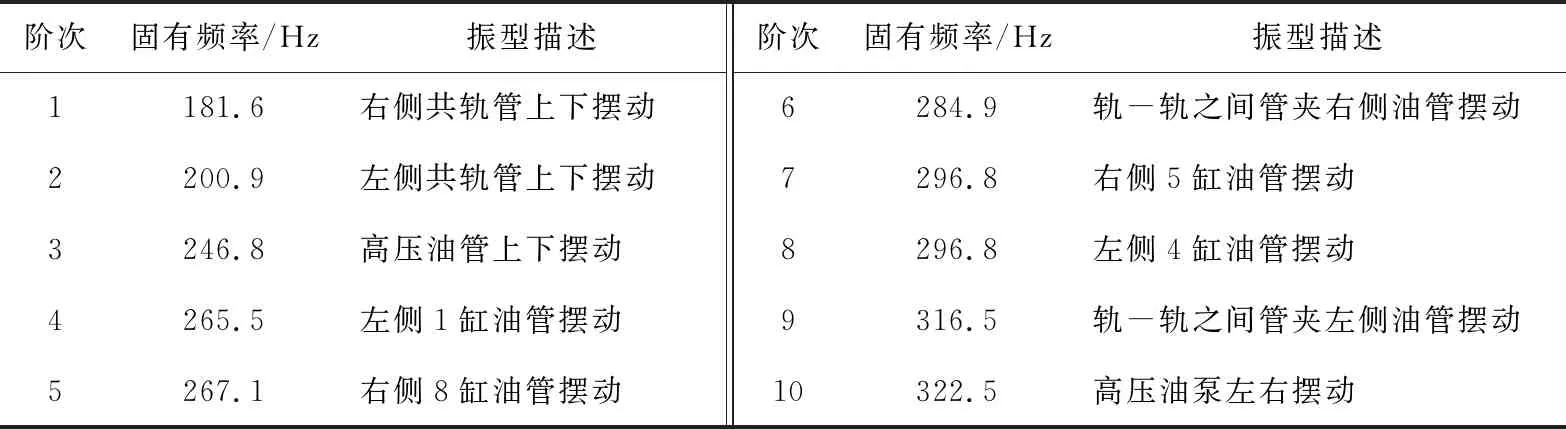

改进后,高压油管系统前10阶固有频率及振型描述如表2所示。

表2 前10阶固有频率及振型描述

由表2可知,优化后高压油管系统第1阶模态频率为181.6 Hz,优化后高压油管的激振频率可以避开发动机的共振频率,优化设计满足振动要求。

3.3 NVH振动测试

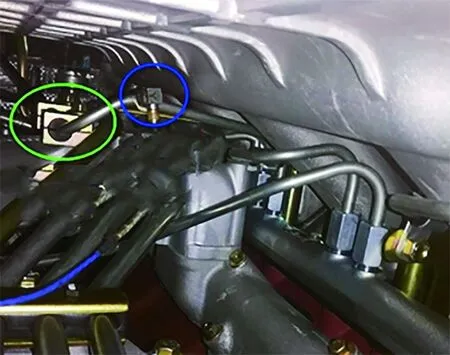

优化后高压油管的模态分析表明优化方案满足高压油管振动要求。对优化后的高压油管进行台架NVH振动测试,检测改进后高压油管是否满足振动要求,同时验证高压油管振动模态计算结果。高压油管振动测点位置如图12所示。

图12 高压油管振动测点

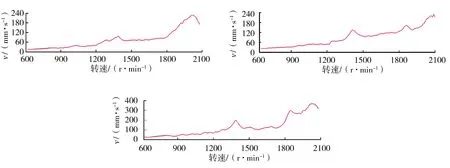

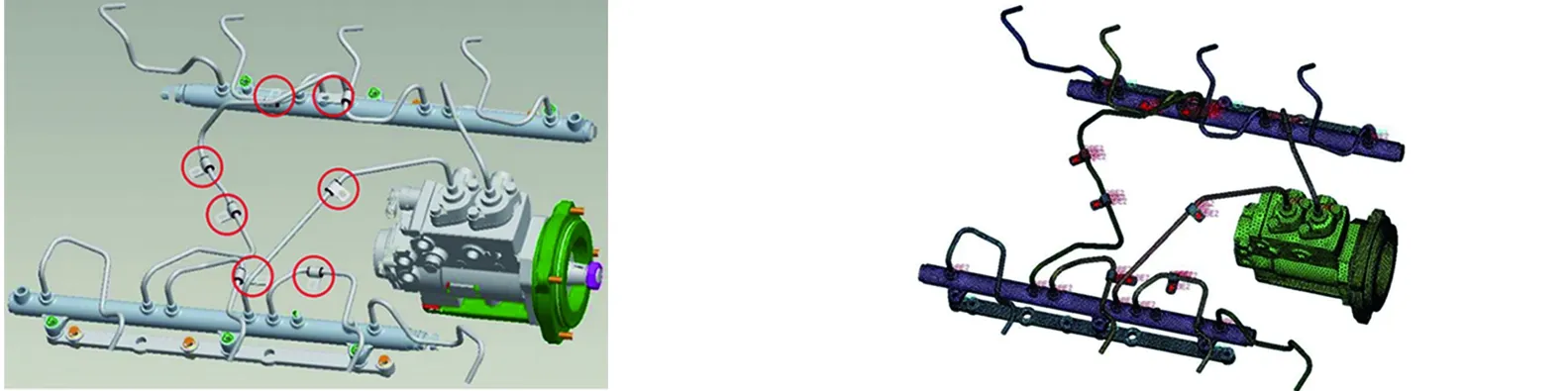

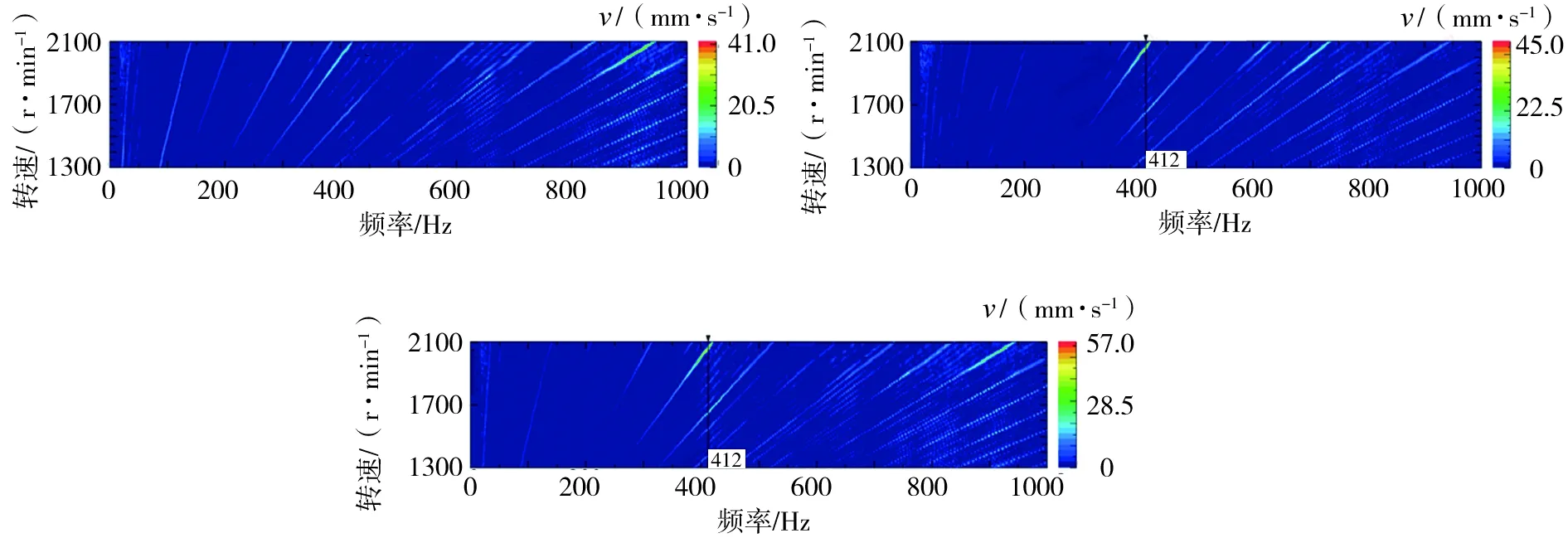

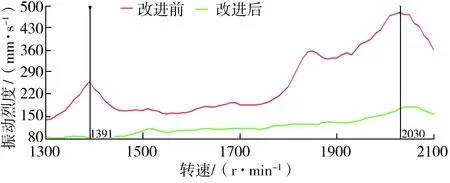

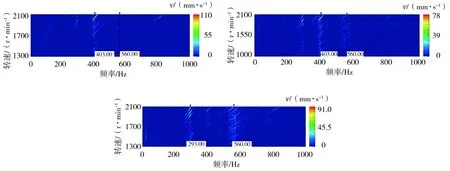

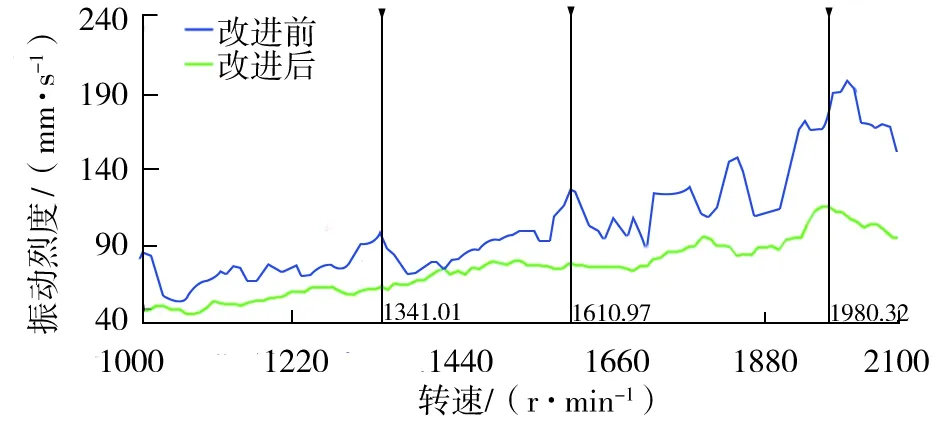

对喷油泵到共轨管间高压油管振动速度测试结果进行分析,如图13、14所示。由图13、14可知:在满载变工况下,与原状态相比,高压油管振动烈度明显降低,振动烈度由480 mm/s减小到176 mm/s,一阶固有频率由278 Hz提升到412 Hz,极大减小了振动烈度,提高了喷油泵到共轨管间的高压油管共振频率。

a)-x方向 b)+y方向

图14 优化后喷油泵到共轨管间高压油管振动烈度

2个共轨管间高压油管振动烈度测量结果如图15、16所示。

由图15、16可知:额定转速工况下振动烈度由153.48 mm/s减小到100.18 mm/s;变工况下最大振动烈度为116.27 mm/s,高压油管主要共振频率为268、364 Hz,与原状态相比,1900 r/min以上高速段振动烈度振幅明显减小。

a)+x方向 b)-y方向

图16 优化后两轨间高压油管振动烈度

经过优化高压油管管型及增加管夹固定等方式,极大提升了高压油管管系的一阶固有频率,振动情况得到明显改善,后续试验过程中未出现因高压油管振动大引起的管夹断裂、油管裂纹现象。同时,在整个故障解决的过程中,利用仿真手段对改进方案进行模拟分析,为迅速解决有关故障提供了帮助。

4 结论

1)对发动机本体及高压油管系统进行模态分析和NVH振动测试,确认高压油管共振引起了管夹断裂及螺纹损坏。

2)缩短高压油管长度,在共轨管和喷油泵到共轨管间的高压油管增加固定管夹,运用有限元软件计算高压油管的模态响应,结合NVH振动测试,验证高压油管模态计算结果,优化后的高压油管满足振动要求。

3)利用仿真手段模拟高压油管管型及振动设计,可以有效节约时间及设计成本。