双卡套管接头的设计开发分析

张颜艳,陈 鹏,苏茶旺

(1.闽南理工学院工业机器人测控与模具快速制造福建省高校重点实验室,福建石狮 362700;2.福建上润精密仪器有限公司,福建福州 350015)

目前,仪表管路双卡套管接技术广泛应用于石油、天然气、电力、化工等重要领域,是仪表管路系统的重要组成部分。市场对于卡套管接头的需求量越来越大,可靠性要求很高,尤其在危险有毒介质领域[1]。市场上有不同类型的管接头产品,普遍都存在使用寿命低、可靠性差、稳定性差、工艺复杂等缺点。据此,针对产品存在的问题,开展卡套管接头可靠性研究,研发出一种高可靠性、密封性好、安全性好、操作轻便、可重复使用的双卡套管接件。

1 卡套管接整体分析

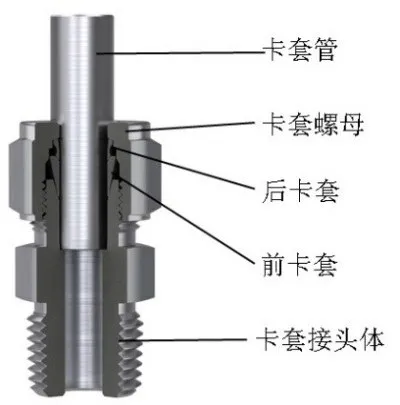

管接头在仪表管路中至少应具备管接紧固和密封两项功能。双卡套管接头结构由卡套螺母、前卡套、后卡套和接头本体构成。双卡套结构设计的管接头将密封功能和管接紧固功能分开(图1),功能的实现过程为:固定卡套接头本体,顺时针旋紧卡套螺母使其向前运动,卡套螺母作用在后卡套上使得后卡套向前推进,在后卡套的作用下前卡套也向前运动,由于接头本体内部锥面的设计结构,使得前卡套向前运动推进的同时其前端产生径向运动,前卡套的前端楔进卡套管,同时实现抓紧和密封。

图1 结构装配示意图

由于后卡套独特的设计结构,在旋紧卡套螺母的同时,后卡套弯曲变形,在卡套螺母和前卡套共同作用下,后卡套前端也产生一定的径向运动楔进并抓紧卡套管,进一步提高了双卡套管接头的密封、抗振动和管接紧固等性能。

基于上述的设计思路及方案,要保证双卡套接头的高可靠性和稳定性,双卡套接头应具备更加合理的设计结构、更加精密的加工精度和良好的制造质量。尤其后卡套的设计结构是关系整个接头质量的重要影响因素,是双卡套接头高可靠性能的保证。

目前市场上的卡套接头难以满足石油、天然气、氢气、氧气等重要场合的特殊需求,其主要原因有五个方面:①在装配过程中,后卡套的变形不恰当,导致卡套螺母所需的扭矩过大;②卡套螺母与后卡套之间的接触应力过大,装配扭矩施加过程中应力容易集中导致后卡套损伤;③前卡套和后卡套之间产生较大应力,造成前后卡套损坏,影响重复装配后的密封性能,使接头重复装拆使用难以实现;④抗振动性能差导致接头易失效,无法有效补偿因温度变化导致的密封性能降低[2];⑤工艺性差,制造质量不高。

为此,拟采用的手段为:利用有限元分析,以卡套接头的密封性、对卡套管的夹持性和冲击性、夹持部位应力的分布均匀性以及夹持部件的弹性为主要考虑因素和优化目标,对前后卡套的结构进行变更和优化设计,增大前卡套对卡套管的握紧力、前卡套在轴向上的挤进力,实现增大密封面提高密封性能的目的;借助表面硬化工艺对卡套工作表面进行处理以提高表面硬度,减小磨损,提高卡套的工作性能[3];通过表面涂层镀银处理,防止后卡套与驱动螺母内部表面之间的摩擦咬合;优化前后卡套的结构和接触方式。

2 仿真模型建立与结果分析

2.1 模型建立

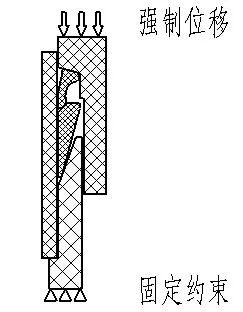

对模型进行轴对称简化,分别对卡套接头5个零部件进行独立网格划分,模拟工作中的状态对模型进行边界条件设定,接头本体底部固定,螺母端部强制向下位移约1.5 mm,如图2。

图2 边界条件

卡套接头选用316不锈钢,其抗拉强度515 MPa,屈服强度205 MPa,塑性应变0.35,弹性模量193 GPa,泊松比0.3。

2.2 结果分析

对于卡套密封机理,根据经验认为应该关注物理量:各零部件应力状态,前后卡套与卡套管的接触面积、接触压力,前后卡套顶部张开量和底部径向收缩。

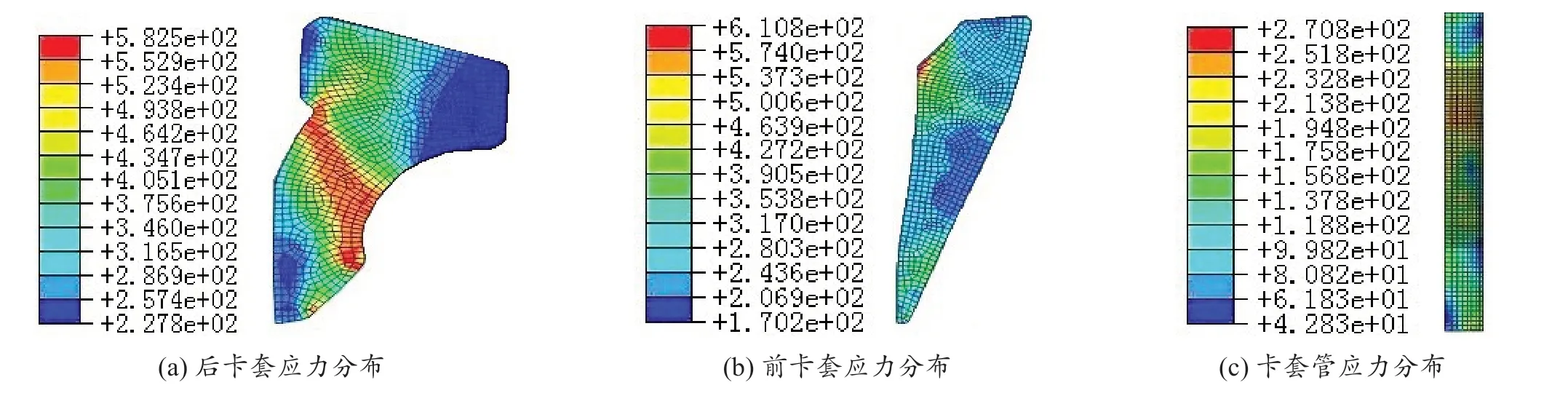

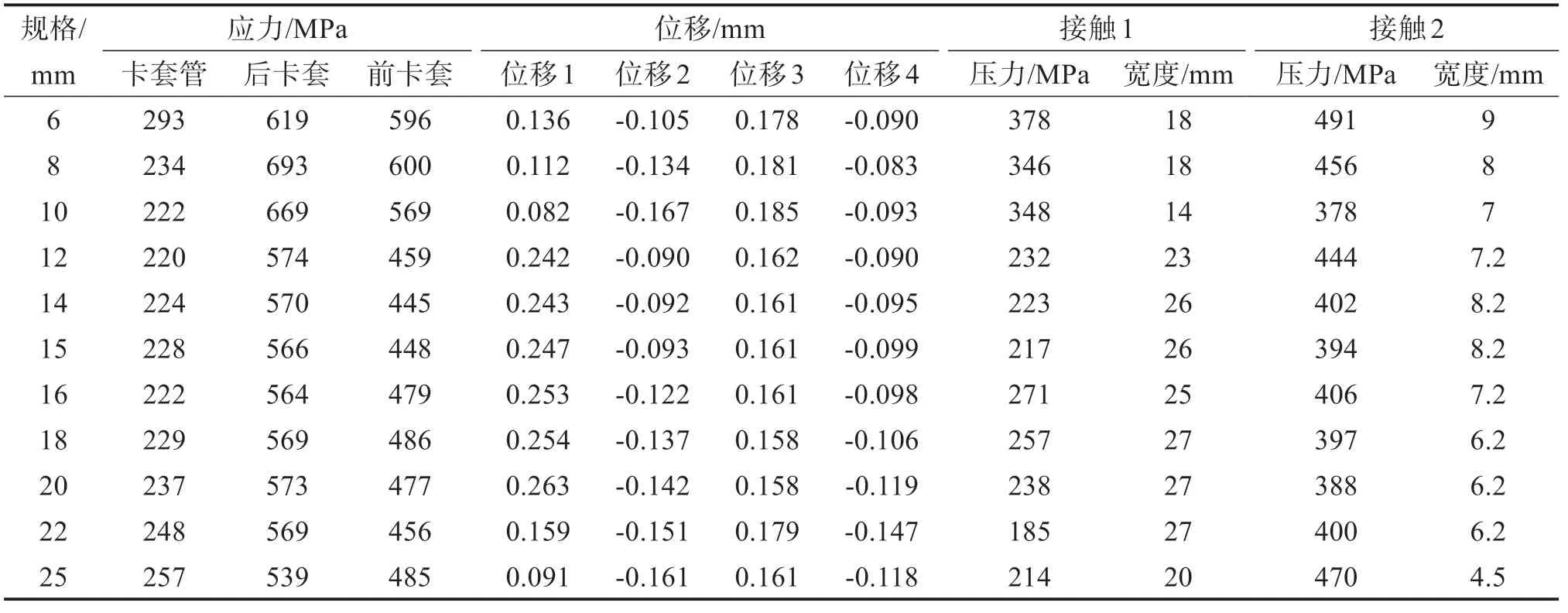

仿真结果如图3~图5,对其分析数据列于表1。可见,卡套管上的应力大于材料的屈服极限,这样保证了前卡套的前端可以楔进卡套管,完成密封并保证卡套管在接头体内的充分紧固(打压后不会被拔出);后卡套与卡套管之间也存在一定的应力集中,可以保证抗振动性能。前卡套和后卡套的最大应力在485~619 MPa 之间,大幅度超过了材料的屈服强度,前后卡套均发生一定的塑性变形,抱紧卡套管,从而获得良好的抓紧力,达到设计目标。根据行业经验:整体最大应力在600 MPa 左右视为可接受范围,管接头整体的最大应力出现在前后卡套之间,或是在前卡套与接头本体的接触处,为保证管接头整体的使用寿命,应使其尽量小[4]。

图3 各零部件应力分布

图4 各零部件变形位移

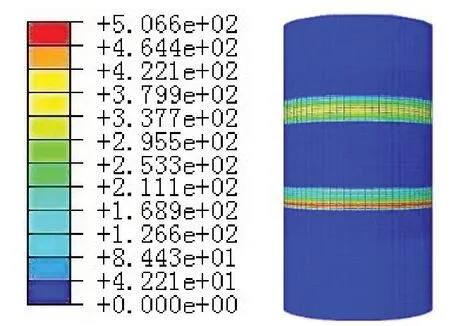

图5 卡套管密封压力分布

表1 6~25 mm系列化模型分析结果数据

位移1为后卡套顶部外侧径向外张位移量,位移2 为后卡套低部端内侧径向收缩位移量,位移3 为前卡套顶部外侧径向外张位移量,位移4为前卡套低部端内侧径向收缩位移量。这4 项位移是卡套管接变形程度的重要考量指标,在0.1~0.2 mm 之间的变量视为合理范围。数值过小预示着卡套变形不足,产生不了足够的抓紧力;变形过大可导致重复使用性能降低,严重的可导致卡套管接头直接失效[5]。

接触1为后卡套与卡套管之间的接触情况,接触2 为前卡套与卡套管之间的接触情况,接触情况包括接触应力和各零部件之间的接触宽度。根据经验,一般要求卡套管与卡套之间接触处的应力大于260 MPa,视为较优结果。管接头的主要密封面为前卡套与卡套管的接触面、前卡套与接头本体的接触面,应尽量使接触面宽度变大,这是接触稳定可靠的需要。

卡套螺母上的应力集中应尽可能小,尽量使其远离材料的屈服极限,从而降低装配扭矩,延长卡套螺母的使用寿命。根据经验,一般要求螺母上的应力集中在100 MPa左右,越小越好。一般要求卡套管与卡套之间接触处的应力大于260 MPa,视为较优结果。管接头的主要密封面为前卡套与卡套管的接触面、前卡套与接头本体的接触面,应尽量使接触面宽度变大,这是接触稳定可靠的需要。

卡套螺母上的应力集中应尽可能小,尽量使其远离材料的屈服极限,从而降低装配扭矩,延长卡套螺母的使用寿命。根据经验,一般要求螺母上的应力集中在100 MPa左右,越小越好。

3 后卡套设计方法及评价

3.1 后卡套设计方法

通过上述仿真过程及结果分析,可优化后卡套的设计方法及步骤为:

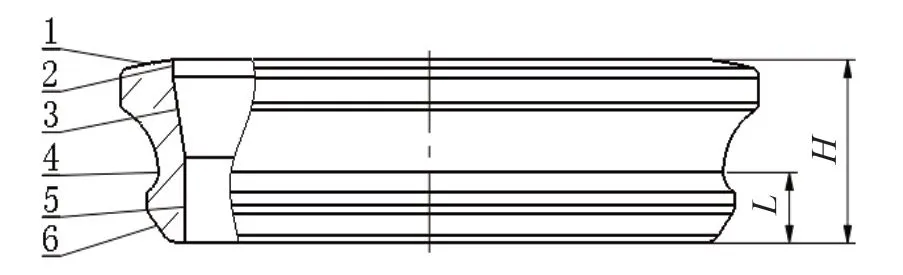

(1)综合考虑后卡套的变形特征,初步确定卡套设计方案(图6)。

图6 后卡套结构示意图

(2)保持设计要素5、6不变,针对要素1~4,设计正交实验方案,建立相应的模型,进行仿真分析。对仿真结果进行正交分析处理,得到相应较优的参数,并对此参数组合的设计方案进行验证。

(3)根据步骤2 得到的优化结果,据此进一步优化剩余的设计参数5~6,过程同步骤2。若步骤2 已经得到了高度优化的结果,可适当简化分析。

(4)按设计要素的顺序确定各设计要素相应的公差范围。

3.2 性能评价

根据上述设计方法,设计并加工出产品。经优化后的产品优势包括三个方面:

(1)后卡套的上端面呈锥形,与卡套螺母内锥面形成配合的作用面,这样减小了后卡套和螺母之间的接触应力。后卡套下端部外部也呈锥形,与前卡套上部内锥面也形成一对配合作用面。后卡套由上至下呈上大下小的结构,腰部外壁沿轴向方向设计有平滑过渡的弧形凹槽(由多段弧面组成)。后卡套内部至上而下为大圆筒形—喇叭形—小圆筒形的结构,圆筒形与喇叭形结构之间圆滑过渡。

(2)后卡套腰部外壁的弧形凹槽和内部喇叭形结构增加了后卡套变形的能力,使后卡套在接头装配过程中能够产生足够形变;同时也降低了装配所需要的轴向力,从而减小了所需的装配扭矩。平滑过渡的弧形凹槽及内部喇叭形结构更是避免了卡套腰部应力集中,增加了使用寿命。

(3)腰部的弧形凹槽在圆弧面的中间处壁厚最小,其位置大约在整个后卡套1/3 高度处。后卡套采用表面渗碳处理工艺,芯部保持材料基体的韧性,从而增加了卡套表面硬度,提高了卡套接头的耐磨性和抗腐蚀性能。

4 结语

从双卡套管接技术的功能特点出发,采用一系列优化手段方法,设计出了新型高可靠性双卡套管接件,为行业企业提供有价值的实际指导。但考虑到实际工况中还存在外力、冲击、温度、磨损、材料缺陷等影响双卡套管接性能的重要因素,这是仿真设计或是实验室环境所无法比拟的,所以双卡套管接技术的进一步优化还依赖于现场的使用反馈,一个性能卓越的双卡套管接结构必然是经过现场反复验证的。